再生沥青混合料及一体化铺筑技术在路面养护中的运用

黄炜

(江西省现代路桥工程集团有限公司,江西 上饶 334000)

0 引言

沥青混合料现场一体化热再生技术,是充分利用原旧路面废料,调配形成再生沥青新混合料,通过分层铺摊及一体压密,使再生层和加铺层的材料接触点相互嵌入、挤实、压密,构成强度和平整度等路面技术指标优异的再生沥青混合料路面,该技术具有节能环保,经济实用等优点。某高速公路,双向六车道,全线封闭,在对病害路段开展养护改造工程中应用该技术,取得了技术性、经济性、节能环保性兼优的施工效果。

1 旧料技术性能检测

1.1 旧料沥青含量检测

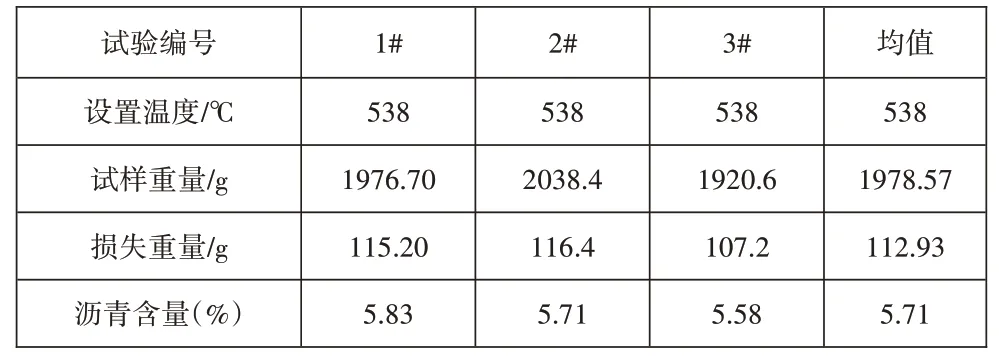

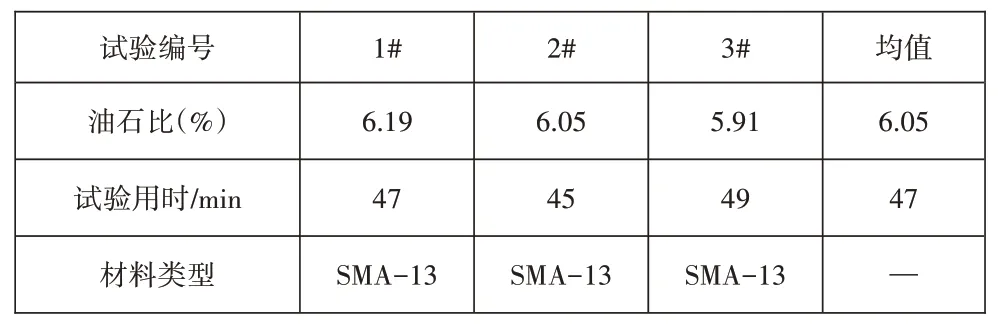

旧料沥青含量可以通过燃烧试验法进行检测。表1即为案例工程中旧路面废料的燃烧试验检测数据。检测结果显示,案例工程中的旧料经过多年使用后,油石比均值为6.05%,沥青含量均值为5.71%。而再生路面混合料的油石比推荐范围是5.9%±0.3%,表明旧料虽然有部分沥青成分挥发,但是挥发量很小,对沥青总剂量影响不大。根据这一数据,则可在设计新混合料中,计算获得新的沥青调配用量。

表1 案例旧路面废料燃烧检测技术数据

表1 (续)

1.2 旧矿料级配测定

对燃烧后骨料进行级配筛选试验,以确定旧矿料的级配数据。通过技术测定可知,旧矿料2.36~4.75mm粒径含量较多,9.5~16mm粒径含量较少,低于0.075mm的粒径级配已达SMA-13级配的下限,需要通过添加新骨料来调节设计级配,使再生沥青混合料级配达到规范的设计要求。

2 再生沥青混合料优化配制

2.1 再生沥青混合料级配

旧路面废料的级配与再生沥青新混合料的级配间存在偏差,需通过加入新的骨料,以令再生沥青新混合料符合级配设计要求。可利用偏差度计算法,确定新骨料的添加量和各级添加的比例。经计算,案例工程所用再生沥青混合料要达到设计级配要求,其各级矿料需调制添加量见表2。此时添加材料的总质量为原旧材料的30%。

表2 案例再生沥青混合料各级矿料需调制添加量

2.2 再生剂的选择应用

2.2.1 确定再生剂黏度

确定再生剂的黏度主要参考混合料60℃时的黏度指标,一旦确定了所需黏度,就能够确定运用何种再生剂。通过对案例工程中再生沥青混合料优化配制计算可知,60℃时其黏度在RA-5再生剂的标准区间范围内(176~900),因此在配制再生沥青混合料过程中,选择运用RA-5型再生剂。

2.2.2 选择具体再生剂

再生剂黏度确定后,则在符合要求的范围内进行具体再生剂的选择。比如案例工程在确定应用RA-5型再生剂后,通过60℃黏度对比、闪点对比、薄膜烘箱试验、价格对比,在4个候选再生剂品种中,优先选择了某英达RAF0010再生剂。该再生剂具备:①黏度低,利于降低老化沥青的黏度,促进再生混合料组分间的融合渗透;②具有良好的高温稳定性;③闪点高,利于施工安全;④薄膜烘箱测试前后的黏度比和质量变化小;⑤性价比高。

2.2.3 确定再生剂用量

在确定再生剂的种类后,通过试验分析,确定再生剂用量。案例再生剂用量试验分析过程:①加热RAP材料,令其松散并防止结块;②加进7%,5%,3%,1%和0%的再生剂,形成五组试样;③在172℃温度下调拌;④调拌均匀后,按旧骨料的30%取新骨料;⑤按沥青剂量为6.4%,纤维剂量为0.3%,调配出新沥青混合料;⑥新老沥青混合料混合搅拌;⑦混合均匀后,制成马歇尔试样并开展马歇尔试验。

2.3 再生混合料铺筑厚度

再生沥青混合料的铺筑厚度,是再生沥青混合料工程应用效果的关键技术指标。合理确定再生混合料铺筑厚度,可以保证加铺层与再生层更好结合,使一体化路面既能满足路用功效,又能尽可能节约沥青混合料用量,避免资源浪费,进一步实现资源再利用,节能环保。

再生混合料铺层厚度模拟计算结果显示:①再生混合料铺层厚度越大,垂向形变、水平方向形变越大,所以尽量避免选择较大的厚度;②再生混合料铺层厚度从15mm增加到40mm时,应力先降低后再增大,在25mm处应力最低;③对于SMA13再生层,选择25mm为最优厚度,利于实现和保证尽可能小的结构挠度和应力。

3 再生沥青混合料一体化铺筑技术

3.1 施工准备

(1)材料。SBS变性沥青、木纤维、各档新加矿料、矿石粉、英达RAFo010再生剂。

(2)设备。3辆HM16型路面沥青混合料加热车,应用循环红外热风技术,在40~60mm深度加热路面沥青混合料;1台RM6800型沥青混合料原地热再生作业机组,该装备具有加热路面、松耙路面、添加再生剂等功能;1台EM6500型举升调拌车;2台铺摊机,1台用于铺摊沥青混合料,另1台用于铺摊再生混合料;若干混合料运输车辆,用于将沥青混合料从调拌站运输至铺筑现场;2~3台压道机。

(3)施工现场准备。清理去除凸起部分;应用绝热板,保护桥梁伸缩缝;原地热再生不能修复所有损坏的路面,相关路面病害应在施工前给予必要的预处理;沥青混合料原地热再生施工操作过程中,现场或周边的树木、植物、加气站、加油站、隔离带等,应提前做好隔离防护措施。

3.2 一体化铺筑技术要点

与传统的原地热再生作业机组相比,一体化铺筑作业机组增加混合料铺摊机,在混合料铺摊后,以熨平板初步找平,再以压路机压碾,形成加铺层和再生层一体化密实路面。主要技术要点如下。

(1)清扫路面。清扫人员一定要穿戴有显著反光标志的公路作业工作服,清理后的杂物、垃圾,不能随意向路外倾倒,而应运至指定场所。

(2)加热路面。加热温度既不能过高亦不能太低。温度太高,会导致沥青过度老化,温度不够,会导致翻松过程中骨料的损坏,进而影响再生路面质量。为保证加热充分,加热厚度应比翻松的厚度要大,至少达到20mm;路面加热亦不宜大于160℃,路面下20mm深处的温度,以控制在130~140℃为宜,加热要均匀,不要烧焦沥青,采用2台加热车交替连续加热。

(3)路面翻松。翻松装备应匀速转动,转速不能过慢,避免刀片与路面存在比较大的温度差,使混合料残留于刀片,影响翻松功效。翻松厚度需控制在20mm以内,且需注意深度均匀。

(4)喷播再生剂。为保证按设计量喷播再生剂,喷播装置应与复拌机的行驶速度联动,并能自动控制。为提高再生剂应用效率,翻松土后应立即均匀喷播再生剂。

(5)拌和。将原旧料与30%新料在旋转混合料仓中拌和,使其充分开展热交换;旧料中加进新沥青重新混合,混合时间约20s;温度控制在150~160℃,保证沥青再生混合料搅拌均匀。

(6)再生层铺摊。施工以1.5~5.0m/min的恒定速度进行,铺摊作业温度控制在145~155℃为宜。为防止粗糙、拉毛、开裂和离析,混合料应铺筑均匀平整。

(7)加铺层铺摊。SMA-10混合料在调拌站中拌好,运至现场铺摊。施工速度应与再生层混合料铺摊速度相同。铺摊温度以控制在160℃上下为宜,保证铺摊均匀,防止发生粗糙、拉毛、开裂、离析等不良现象。

(8)压密。压密温度控制在130~140℃。应用大吨位双钢轮振动滚筒压路机和轮胎压路机。应用前者压密时,应控制和降低喷水量,后者则不需喷水。

3.3 质量保证措施

(1)松耙厚度控制在20mm以内。如果太浅,面层病害治理不充分,如果太深,会影响添加再生剂、新沥青和新混合料的用量。

(2)再生剂用量控制为3%,均匀加进再生沥青混合料中,只要再生剂质量不受影响,尽可能加热至最高温度,以利于增强再生剂流动性及与原旧沥青混合料的融合性。

(3)新料质量为旧再生料的30%,各档添加量,按设计计算结果添加,新沥青质量应为新矿料质量的6.84%,木纤维质量应为矿料的0.3%。

3.4 验收标准与方法

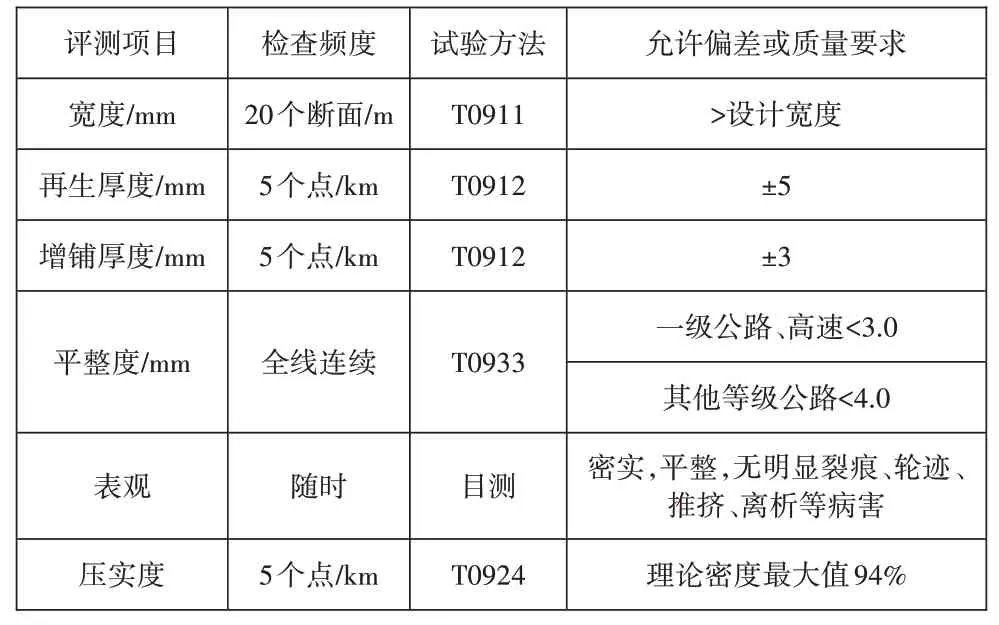

(1)铺筑质量的验收标准,具体见表3。

表3 铺筑质量的验收标准

(2)钻芯取样。在病害产生地点,每3个月开展一次岩心采样,并拍照。开展表观和芯样描述,对每种病害的内部情况进行测量和分析,开展长时期观察,保存数据,以备日后工程设计和维护应用。

4 结语

综上所述,本文阐述了再生沥青混合料的旧料沥青含量、矿料级配测定技术,该检测是再生沥青混合料优化设计和配制的前提;分析了再生沥青混合料优化配制技术要点,包括混合料矿料级配优化计算和配制,再生剂类型、品种及用量比的确定,再生混合料铺层厚度的确定等技术要点;探讨了再生沥青混合料一体化铺筑技术,内容涉及工前准备、一体化铺筑技术要点、质量保证措施以及施工质量评测与方法。在具体工程中,通过运用再生沥青混合料及现场一体化热再生铺筑技术,实用效果明显。