组合折腹梁桥外包型结合部受力机理分析

王思豪张 云张坤球刘玉擎,*

(1.同济大学桥梁工程系,上海 200092;2.广西北投公路建设投资集团有限公司,南宁 530007;3.广西路建工程集团有限公司,南宁 530007)

0 引言

组合折腹桥梁中折形钢腹板与混凝土顶底板的连接是该种桥梁最重要的构造之一[1]。对于折形钢腹板与底板的连接,当前普遍采用翼缘型和嵌入型,但两种方式均存在不足:翼缘型结合部下翼缘板设置焊钉或开孔板连接件,钢翼缘板下的混凝土逆向浇筑,混凝土的密实性难以保证,连接件抗剪性能降低;嵌入型结合部腹板直接插入混凝土底板中,由于折形腹板纵向刚度小,折形钢腹板与混凝土底板结合面易出现分离,必须采取防水等耐久性措施。

为解决上述传统连接方式的不足,德国Altwipfergrund桥[2]首次采用外包型结合部,如图1所示,下翼缘钢板和折形钢腹板紧贴底板外侧表面包裹住底板,同时在腹板侧面和下翼缘钢板上部布置焊钉或开孔板连接件。外包型结合部具有良好的耐久性和施工便宜性,施工时下翼缘板直接支撑在底模上,无需临时支撑,方便折形钢腹板定位;底板混凝土直接自上而下浇筑,浇筑质量易保证,有利于提高连接件的抗剪性能;钢混结合面位于箱梁内部,无须担心界面渗水等耐久性问题;下翼缘板上可直接铺设预制底板,有利于该种桥梁的预制装配化施工。近年来该种结合部在新建的组合折腹桥梁中得到积极应用,如日本杉谷川桥[3]、杭州德胜路高架桥[4]、运宝黄河大桥[5]、广西飞龙大桥等。

图1 外包型结合部应用实例Fig.1 Practical applications of partial encased connection

虽然外包型结合部已在国内外多座桥梁中得到应用,但关于该种结合部力学性能的研究很少。高渕[3]介绍了日本杉谷川桥外包型结合部构造及预制底板施工方法;王枭等[5]介绍了运宝黄河大桥底板外包型结合部的设计构造。Wang等[6]通过开展推出试验和非线性有限元模拟探究了采用开孔板连接件的外包型结合部抗剪性能,提出了结合部种开孔板的抗剪承载力计算公式。

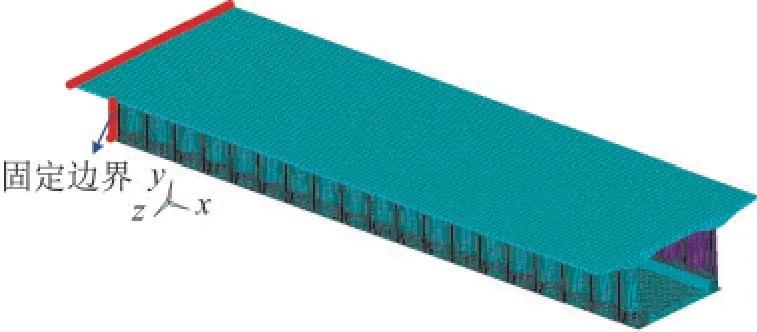

外包型结合部中连接件受力机理是结合部设计的重要依据,然而当前尚未有相关研究。为此,本文以采用外包型结合部的悬臂梁为研究对象,通过有限元方法研究结合部连接件受力规律,比较腹板类型对连接件受力的影响,提出外包型结合部连接件单位长度剪力计算方法,为组合折腹梁桥腹板与底板结合部设计提供参考。

1 有限元模型

如图2所示,以长度30.2 m的悬臂梁为研究对象,采用ANSYS软件建立其三维实体-板壳混合有限元模型。其中混凝土采用SOLID65单元模拟,钢板采用SHELL181单元模拟。上翼缘板和顶板建立耦合约束关系,不考虑二者的相对滑移。外包型结合部焊钉连接件采用COMBIN14弹簧单元模拟,赋予弹簧单元三向刚度,焊钉的抗剪刚度和抗拉拔刚度分别参考文献[7]和文献[8]取值。采用CONTAC173和TARGE170单元在下翼缘板和底板、腹板和底板之间建立接触对。混凝土采用C50,钢材采用Q345qD,荷载仅考虑悬臂梁的自重效应。

图2 有限元模型Fig.2 Finite element model

为验证上述建模方法的合理性,首先以一根30.2 m组合T梁为研究对象,不考虑自重效应,在自由端施加1000 kN集中力,计算得到单位长度连接件剪力q,与文献[9]中理论计算结果进行对比分析。悬臂T梁构造尺寸和计算结果如图3所示。不考虑悬臂根部和加载端由于边界和集中荷载影响导致的连接件剪力不规律,有限元和理论计算结果比值均值为0.994。因此,有限元模拟方法可以准确计算连接件的受力。

图3 有限元模型验证Fig.3 Validation of finite element model

图4 为拟定的组合折腹梁横截面和结合部构造尺寸。截面采用单箱单室,梁高3.5 m;顶板宽10 m,跨中厚度30 cm;腹板中心间距5 m,底板厚30 cm。腹板分别采用平钢腹板和折形钢腹板两种构造,板厚16 mm。折形钢腹板采用标准1600型波,共包括19个标准波形,从根部至自由端依次编号为1~19。外包型结合部中腹板上设置4排焊钉,每个子板段布置2列,竖向间距120 mm,横向间距200 mm;翼缘板上布置两排焊钉,纵向位置与腹板焊钉一致,横向间距120 mm。焊钉直径22 mm,高度150 mm。

图4 横截面和结合部构造尺寸(mm)Fig.4 Configuration of cross-section and connection

2 外包型结合部变形分析

图5为外包型结合部两标准波段钢混相对变形图,变形量放大1000倍。定义单个标准波段内悬臂根部一侧斜板为A类斜板,自由端侧斜板为B类斜板,靠近箱室外侧直板为外凸直板,靠近箱室内侧直板为内凹直板。

图5 外包型结合部钢混相对变形示意Fig.5 Relative deformation between steel and concrete of partial encased connection

混凝土底板相对折形钢腹板产生向悬臂自由端方向的滑移,折形钢腹板的内凹直板段对钢混之间的相对滑移产生阻挡效应,使得外凸直板及相邻两斜板弯折处与混凝土底板产生相对剥离,相对剥离量自底板上表面向下表面呈减小趋势,内凹的折形钢腹板直板段与底板混凝土贴合良好。折形钢腹板和底板之间最大纵向相对滑移为0.241 mm,最大相对剥离为0.193 mm,出现在距离悬臂根部第3个标准波段内。对于平钢腹板外包结合部,腹板与底板之间存在相对滑移,但二者仍贴合良好。

3 外包型结合部受力分析

3.1 结合部连接件剪力分布

图6为外包型结合部中首排腹板和翼缘板焊钉剪力沿纵桥向的分布曲线,其他各排焊钉剪力分布规律类似。对于折形钢腹板组合梁,腹板和翼缘板焊钉剪力从悬臂根部向自由端均呈正弦形波动减小。以一个标准波长(Lw=1.6 m)为循环周期,在一个标准波段内,腹板焊钉剪力差异很大,其中斜板B中焊钉剪力最大,外凸直板和内凹直板剪力次之,斜板A中焊钉剪力最小,最大剪力接近最小值的3倍。内凹直板相邻两列焊钉剪力基本相同,而外凸直板中靠近悬臂根部一侧焊钉大于靠近自由端一侧焊钉剪力。对于采用平钢腹板的外包型结合部,焊钉剪力从根部向自由端呈线性减小,基本无波动变化。在同一纵向位置处,平钢腹板焊钉剪力略小于折形钢腹板外凸直板上焊钉剪力值。

图6 焊钉剪力纵向分布Fig.6 Horizontal distribution of shear force

折形钢腹板连接件剪力的波动变化主要是由于腹板弯折形状导致的,底板与腹板之间的纵向相对滑移受到内凹直板阻挡,使得标准波段内各子板与底板之间相对滑移并不均匀。

图7为5号标准波段内各子板j列焊钉剪力沿竖向的分布曲线,i列焊钉剪力分布规律相同。对于采用折形钢腹板或平钢腹板的外包型结合部,腹板焊钉剪力自上而下均呈逐渐减小趋势,首排焊钉剪力约为底排焊钉剪力的2.5倍。下翼缘板上两排焊钉剪力基本相同,且均小于腹板焊钉。

镇长在村长陪同下来到牛皮糖的病房时,电视开着,牛皮糖却不在。派人去找,在一个下象棋的人堆里把他请了回来。见到镇长,牛皮糖鞠了一个躬说,爷,你总算来了。

图7 焊钉剪力竖向分布Fig.7 Vertical distribution of shear force

由于腹板与底板之间的相对滑移自上而下逐渐减小,导致首排焊钉分担较大的剪力值,翼缘板处于底板下表面,钢混相对滑移最小。因此,连接件布置时,应重点加强腹板上连接件布置,提高最靠近底板上表面即首排连接件的抗剪承载性能。

3.2 结合部连接件拉拔力分布

图8为外包型结合部中首排腹板焊钉拉拔力沿纵桥向的分布曲线,其他各排焊钉剪力分布规律类似。对于折形钢腹板组合梁,从悬臂根部向自由端焊钉剪力呈波动减小趋势。同样以一个标准波段为变化周期,在一个标准波段内,出现拉拔力的焊钉主要分布在两斜板和外凸直板上,内凹直板拉拔力很小,拉拔力最大值出现在斜板A上的j列焊钉。采用平钢腹板的外包型结合部腹板连接件基本不存在拉拔力。

图8 焊钉拉拔力纵向分布Fig.8 Longitudinal distribution of tensile force

外包型结合部中折形钢腹板上连接件的拉拔力是由于腹板形状及钢混相对变形模式导致的。自重作用下底板相对于折形钢腹板向悬臂自由端运动,受到内凹直板的阻挡,导致外凸直板和相邻斜板出现与混凝土的相对分离,相应连接件出现一定拉拔力。

图9为5号标准波段内各子板j列焊钉拉拔力沿竖向的分布曲线,同一子板的i列焊钉分布规律相同。对于存在拉拔力的各列腹板焊钉,拉拔力大小力自上而下同样呈减小趋势,且第二排即W1-C焊钉,相对前一排焊钉拉拔力减小幅度最大,说明焊钉拉拔力仍然主要为首排焊钉承担,钢混之间的相对分离自上而下逐渐减小。

图9 焊钉拉拔力竖向分布Fig.9 Longitudinal distribution of tensile force

外包结合部中折形钢腹板首排部分连接件为拉剪受力状态,实桥连接件布置时宜重点考虑加强首排焊钉。采用焊钉连接件时应保证焊钉的埋入深度和距离底板上表面的最小边缘距离,保证承载能力极限状态下为延性拉断破坏模式,而非焊钉的脆性拔出破坏。

3.3 单位长度连接件剪力合力分布

图10为各波段范围内焊钉合力纵向分布曲线。横坐标为各标准波形中心至悬臂根部距离,纵坐标为该标准波形长度(1.6 m)范围内连接件的剪力合力。

图10 标准波长剪力合力纵向分布Fig.10 Longitudinal distribution of resultant shear force in a wavelength of corrugation

从3号波形至悬臂自由端,标准波形长度范围内焊钉剪力合力呈线性减小趋势,与悬臂梁剪力图分布趋势基本相同。对于靠近根部的2个波形,由于边界条件约束钢混之间的相对变形,连接件剪力相对较小。为此,在计算组合折腹梁外包结合部中连接件受力时,单位长度应取为标准波形长度Lw,与组合钢板梁桥结合面连接件剪力计算方法类似,单位长度范围内连接件剪力合力与组合梁截面竖向剪力成正比。

对于采用平钢腹板外包型结合部,各标准波形位置处连接件合力均小于折形钢腹板外包结合部,两者比值为0.92。主要是由于折形钢腹板剪切变形大,剪切变形不仅会增大组合梁挠度,同时会增大结合面剪力流,导致折形钢腹板组合梁结合部连接件剪力相对平钢腹板增大。

3.4 各子板连接件剪力分担比

图11 子板剪力占比纵向分布曲线Fig.11 Longitudinal distribution of shear forceproportion in sub-panels

4 单位长度连接件剪力计算方法

为得到外包结合部中不同位置连接件剪力,首先需要计算单位长度(Lw)范围内连接件剪力合力。图12为采用外包型结合部的组合梁简化计算截面。

图12 外包型结合部组合折腹梁简化截面Fig.12 Simplified section of composite girder withpartial encased connection

参考组合钢板梁桥结合部焊钉剪力计算方法,结合部上单位长度(Lw)内连接件所需承担的剪力Vs为单位长度内结合部上的纵向剪力流q,与断面竖向剪力V成正比。对于折形钢腹板外包型结合部,考虑剪切变形导致的连接件剪力增大效应,得到折形钢腹板外包型结合部中钢混界面单位长度(Lw)上的纵向水平剪力q,如式(1)所示:

式中:V为计算截面的剪力设计值;Acb为混凝土底板面积;Ieq为换算截面的抗弯惯性矩;n为钢板和混凝土弹性模量比值;Lw为标准波长;α为连接件剪力增大系数,可取为折形钢腹板形状系数,即标准波长与波形展开长度的比值。

图13对比了外包型结合部单位长度(Lw)剪力合力理论和有限元计算结果。可以看出理论和有限元计算结果吻合良好,公式(1)可以准确计算组合折腹梁外包型结合部单位长度(Lw)剪力大小。实桥结合部连接件设计时,可首先根据该公式得到标准波形范围连接件剪力,再考虑波形内部剪力的不均匀分布现象,进行不同高度和子板处连接件设计。

图13 理论与有限元对比Fig.13 Comparison between theoretical and finite element results

5 结论

通过上述分析,可得出以下结论:

(1)由于波折形状的影响,外包型结合部一个波段内各子板连接件剪力差异很大。对于组合折腹悬臂梁,一个波段内相同高度处斜板B中连接件剪力最大,外凸直板和内凹直板剪力次之,斜板A中连接件剪力最小。

(2)折形钢腹板与底板的相对变形受到斜板段阻挡,导致外凸直板和部分斜板与底板存在剥离趋势,使得部分连接件出现一定拉拔力。

(3)外包结合部中腹板连接件剪力和拉拔力自上而下呈逐渐减小趋势。下翼缘板处于底板下表面,连接件剪力较小,且不存在拉拔力。因此,实桥连设计时应重点加强腹板首排连接件布置。

(4)在一个标准波形内,内凹和外凸直板各分担25%的剪力,两斜板的剪力分担比存在较大差异,且与该波形所处的位置有关。

(5)考虑剪切变形对剪力的增大效应,得到组合折腹梁外包结合部单位长度连接件剪力计算方法,可初步用于组合折腹梁外包形结合部连接件抗剪设计。