纤维地聚物混凝土断裂性能试验

杨世玉,赵人达,郭秋雨,曾宪帅

(西南交通大学 土木工程学院,四川 成都 610031)

地聚物通常指由碱性溶液(如NaOH、KOH、Na2SiO3等)与富硅铝质无机矿物(如粉煤灰、偏高岭土、火山灰等)中的玻璃体结构反应,形成的3维网状的无机黏结材料[1–3]。地聚物混凝土(GPC)是采用地聚物作为黏合剂制备的混凝土。因此,GPC为无水泥混凝土。与普通混凝土一样,GPC也存在抗拉强度低、易开裂、韧性差等问题,限制了GPC的广泛应用。研究表明,纤维掺入GPC,可以改善GPC的性能[4–5]。

玄武岩纤维(BF)具备弹性模量高、抗拉强度高及性能稳定等优点,常被掺入到混凝土中。薛启超等[6]探讨了相对切口深度为0.4的BF混凝土试件的断裂性能,结果表明,BF对混凝土的断裂性能有双向影响,适量的BF可以提高普通混凝土的断裂韧度。Wang等[7]评估了不同长度(3、6、12、18 mm)BF对GPC的断裂性能的影响,结果表明,BF的加入提高了GPC的峰值载荷、断裂韧性和断裂能,其中,以6 mm的纤维为最佳。宋博[8]和赵燕茹[9]等分别研究了高温和冻融循环作用后玄武岩纤维混凝土断裂性能,结果表明,400~600 ℃的高温和冻融循环环境均使玄武岩纤维混凝土的断裂性能劣化。

目前,较多学者研究钢纤维(SF)优化混凝土的断裂参数。Liu[10]和Zhang[11]等发现,随铣削型SF用量不断增加,GPC的工作性能持续降低,但断裂性能不断提高。Gomes等[12]研究了长度为30 mm的钩端钢纤维对偏高岭土地聚物混凝土的断裂参数的影响,结果表明,所有的断裂参数都随着纤维掺量增大而增加。Karunanithi[13]和Bashar[14]等同样在SF增强碱激发矿渣水泥混凝土的研究中获得了类似的结论。万进一[15]开展了SF增强偏高岭土–粉煤灰基GPC切口梁的断裂性能试验,结果表明,随着SF体积率增加,各断裂参数均增大,且在体积率为2.5%时达到最大。

此外,Karimipour等[16]发现,含10%硅粉的超高性能GPC的断裂性能大幅下降,但添加3.0%的聚丙烯纤维可改善其断裂性能。聚乙烯基聚丙烯纤维(SPPF)的力学性能较聚丙烯纤维优越,且易于分散,是一种粗大的新型合成纤维,目前,在纤维混凝土方面的应用研究基本处于空白。

国内外学者对混凝土强韧技术的研究主要集中于普通混凝土。但GPC的胶凝材料不同于熟化水泥,因而纤维对GPC基体的增韧化效果还不可知。目前,关于BF、SF和SPPF对GPC断裂韧性影响的研究并不多见,尤其是与粉煤灰基地聚物混凝土相结合的断裂参数的研究尚未涉及。基于此,本文对采用不同体积率( ρf)的BF、SPPF和SF强化的GPC的力学性能和断裂性能进行了系统的研究。

1 原材料和测试方法

1.1 原材料

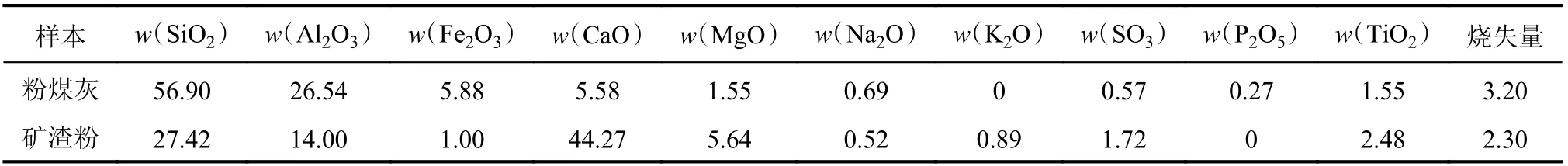

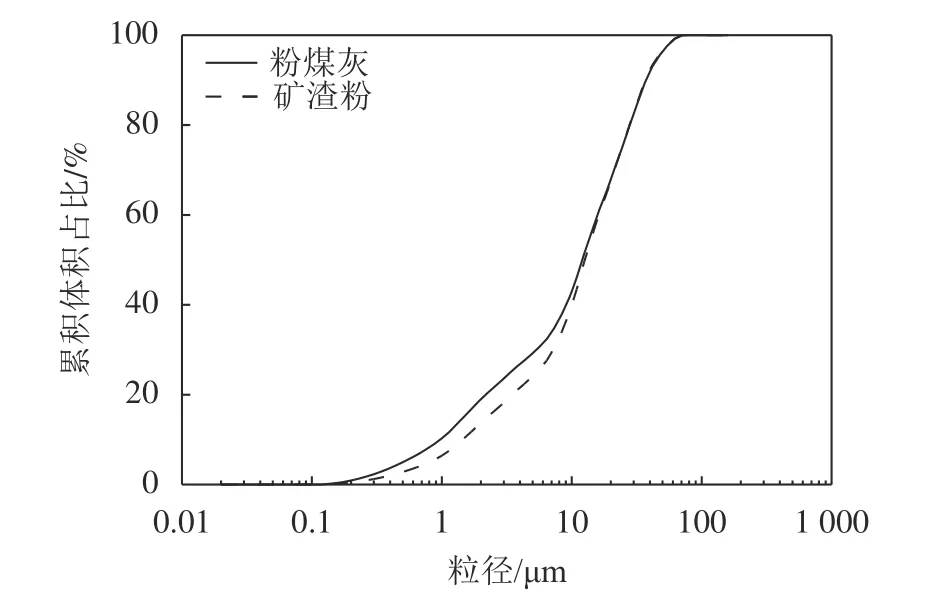

研究选用的低钙粉煤灰(FA)为四川成都生产的Ⅰ级粉煤灰;矿渣粉(GGBS)为S95级磨细的粒化高炉矿渣。FA与GGBFS的化学氧化物含量和烧失量见表1,FA和GGBFS的粒度累积分布曲线如图1所示。

表1 粉煤灰和粒化高炉矿渣粉的化学氧化物含量Tab.1 Chemical oxide content of FA and GGBFS%

图1 粉煤灰的粒度累积分布曲线Fig.1 Particle size cumulative distribution curve of fly ash

激发剂溶液采用波美度为40、固含量为46.08%的水玻璃(Na2SiO3)制备。成都市政自来水与纯度大于95%的NaOH颗粒用于调整水玻璃的模量。

细骨料采用细度模数为2.81的石英砂;粗集料选用最大粒径为20 mm的级配碎石。粗集料的容重和吸水率分别为2 530 kg/m3和0.73%。

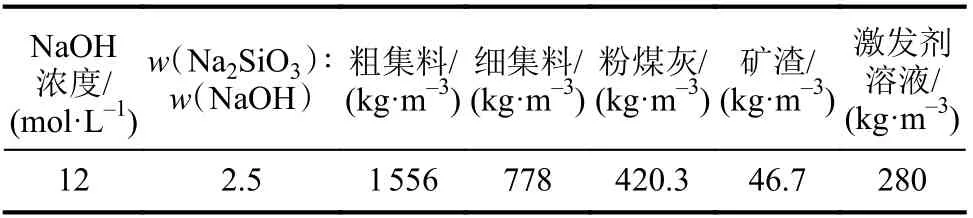

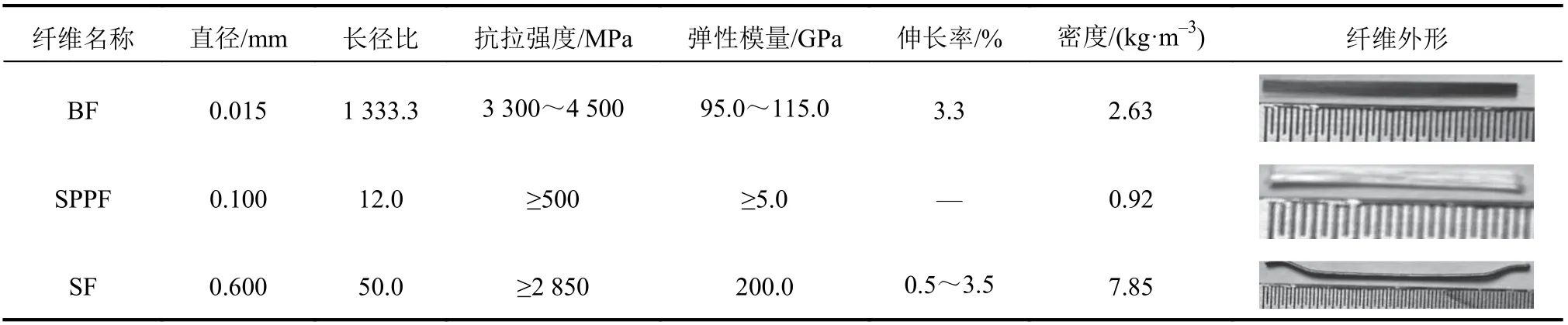

试验所用GPC的配合比见表2,采用的3种纤维(BF、SPPF和SF)的基本物理力学参数和外形见表3。

表2 地聚物混凝土的配合比Tab.2 Mix proportion of geopolymer concrete

表3 纤维的基本性能参数和外形Tab.3 Properties and shape of fibers

1.2 试件制备和试验方法

1.2.1 试件制备

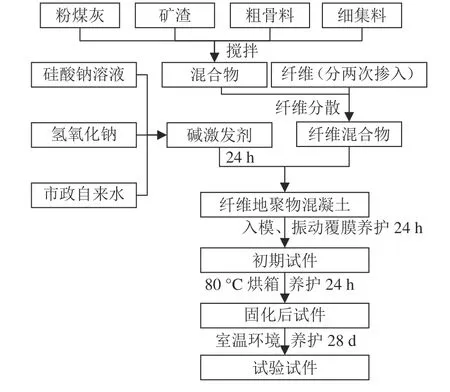

试件制备流程如图2所示。由图2可知,制备流程如下:先将集料、粉煤灰和矿渣等混合均匀,随后加入纤维并干搅300 s,根据纤维分散程度适当调整搅拌时间;然后,倒入激发剂溶液,搅拌180 s;在室温条件下,将成型后的试件在室温条件下密封养护24 h,随后转移到80 ℃烘箱进行24 h包裹养护;将固化后的试件放置于室温环境直至测试龄期为28 d。每组配合比试件个数为4个,试验共计切口梁试件80根。

图2 试件制作流程Fig.2 Samples production process

1.2.2 试验方法

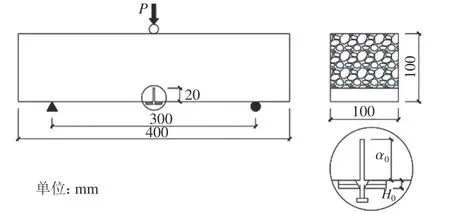

基本力学性能测试和试验数据处理依据GB/T50081—2016进行。根据RILEM混凝土断裂委员会推荐的3点弯曲试验(TPB)方法,对切口梁试件进行断裂力学测试。TPB试验的加载如图3所示。切口宽度为2~3 mm。试验过程中,对照组试件的加载速率为0.02 mm/min,纤维GPC的加载速率保持在0.1 mm/min。荷载–裂缝口张开位移(P–ΔCMOD)曲线采用标距为12.5 mm、量程为5 mm的夹式引伸计记录。荷载–加载点挠度(P–δ)曲线采用量程为100 mm的线性差动位移计(LVDT)记录。由于P–δ曲线容易受到外界诸多干扰,且误差与真实值在同一数量值,而ΔCMOD的测量是个独立封闭的系统,因此,以P–ΔCMOD曲线为主要参考。对个别在非预开口处断裂的试件和非正常数据,则舍弃该结果。

图3 TPB试验的加载示意图Fig.3 Schematic diagram of loading of TPB test

2 断裂性能评价

2.1 双K断裂模型

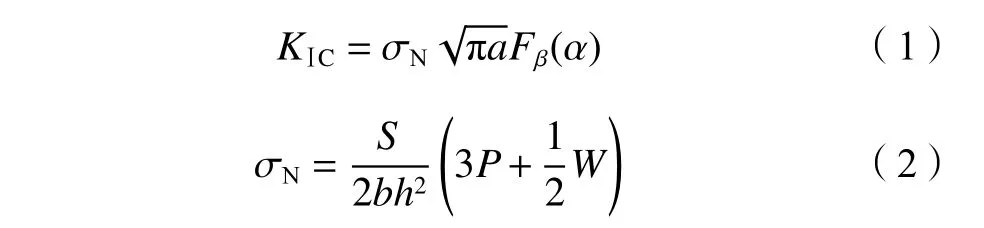

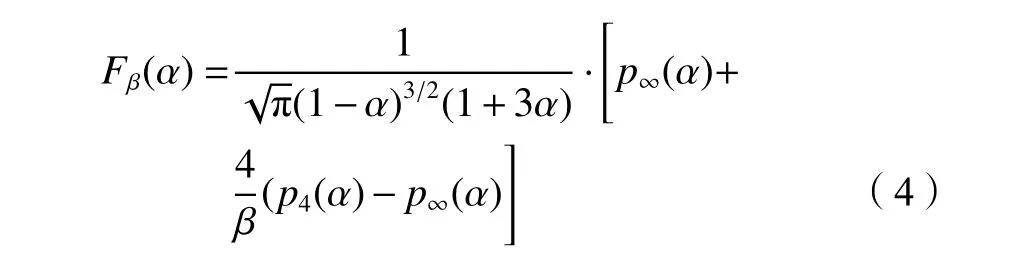

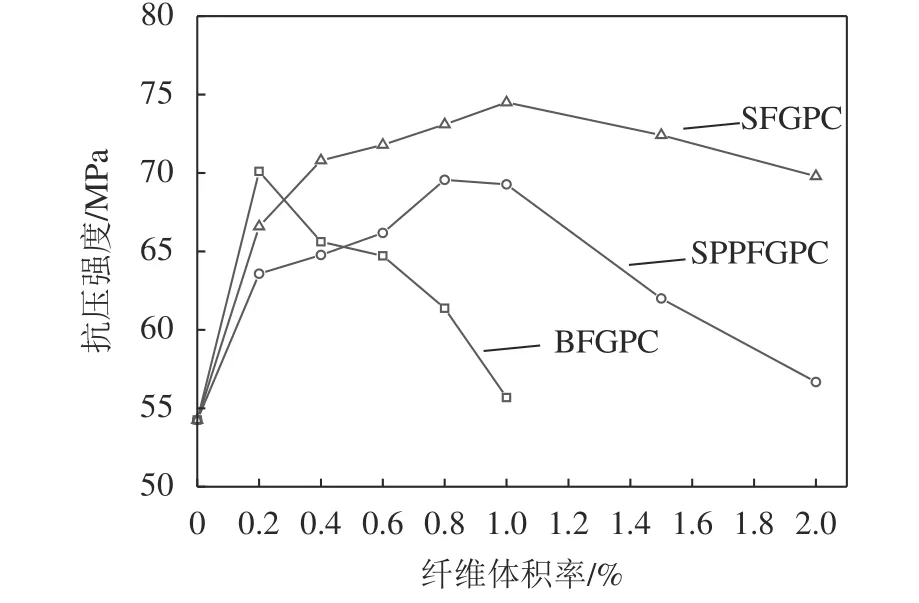

根据断裂力学理论,3点弯曲梁断裂韧度公式具有以下形式:

式(1)和(2)中, σN为3点弯曲梁试件的名义弯曲应力,Fβ(α) 为跨高比和缝高比 α有关的计算3点弯曲梁KⅠC的形函数,W为试件跨间自重,b为梁宽,h为梁高,a为裂缝长度。由式(3)确定裂缝张口位移ΔCMOD:

式中:Vβ(α)为与跨高比和缝高比 α有关的计算a的形函数,且 α=(a+h0)/(h+h0),h0为固定夹式引伸计的刀口厚度;E为试件计算弹性模量。

基于跨中裂缝截面应力等效的原则[17],任意跨高比β大于2.5的3点弯曲梁断裂参数计算式为:

其中:

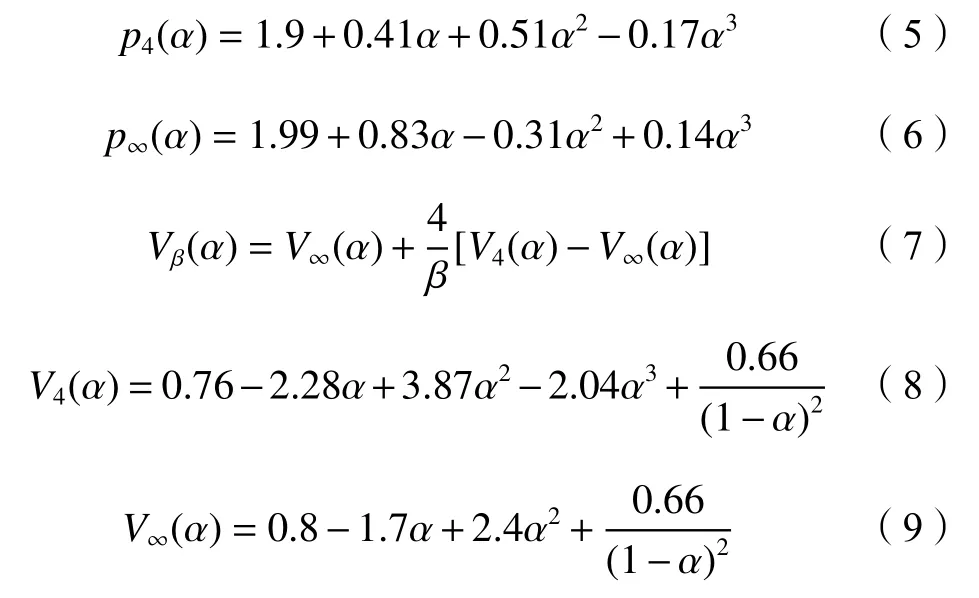

2.2 断裂能

断裂能(GF)可以直观地评价混凝土的韧性,表征了形成单位面积裂缝扩展单位长度时所需消耗的能量大小。采用P–ΔCMOD曲线计算的GF比由P–δ确定的GF更接近于RlLEM推荐方法,且离散型很小,无明显的尺寸效应[18]。因此,依据P–ΔCMOD曲线计算GF[19]:

式中,W1为布置在试件上夹具的重量,本文取10 N。

3 结果与讨论

3.1 纤维增强GPC基本力学性能

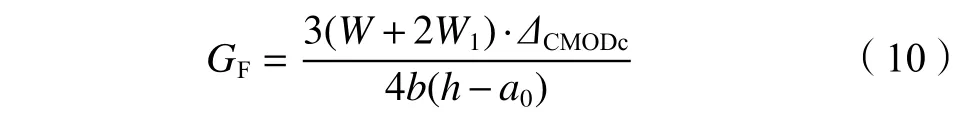

研究中,BF体积率范围为0.2%~1.0%,SPPF和SF的体积率范围为0.2%~2.0%。纤维增强GPC的抗压强度和劈裂抗拉强度如图4和5所示。

图4 纤维增强GPC抗压强度随纤维体积率变化Fig.4 Change of compressive strength of fiber GPC with fiber volume fraction

由图4可知:BF、SF和SPPF均能显著提高GPC的抗压强度;随着纤维体积率的增加,纤维GPC的抗压强度表现为先增加后减小的趋势;相较于GPC(对照组),BF、SF和SPPF对抗压强度的提高率分别为2.6%~29.1%、4.4%~28.2%和22.7%~37.2%。本研究中,BF、SF和SPPF的最佳体积率分别为0.2%、0.8%和1.0%,此时,纤维GPC分别达到最大抗压强度,其值分别为70.1、74.5和69.6 MPa;当纤维体积率小于0.4%时,BF与SF的增强效果相当,且优于SPPF的增强效果;当纤维体积率大于0.4%时,钢纤维SF的增强效果最佳,其次为SPPF,最差为BF;当BF体积率达到1.0%时,BFGPC的抗压强度仅比GPC提高了2.6%。

通常,适量的纤维可以改善混凝土的密实度,减小内部缺陷,缓解微裂缝尖端应力集中等,进而提高混凝土的抗压强度。然而,纤维体积率超过一定阈值后,会出现纤维分散不均匀、结团等问题,反使混凝土密实度变小,抗压强度逐渐下降。根据这些纤维GPC的拌和情况可知,BF和PF的掺入对GPC的流动性影响相对较小,而SF的掺量变化对GPC的施工流动性影响较大。初步判断,BF、SPPF和SF在GPC中的体积率阈值分别为0.3%、1.0%和1.5%。

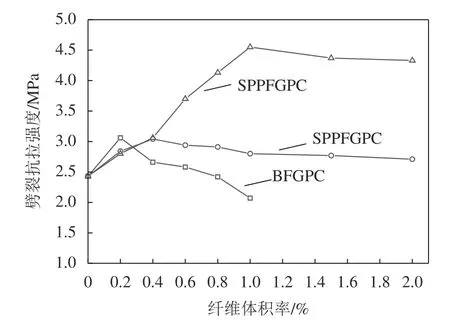

由图5可知,BF、SF和SPPF均能显著增加GPC的劈裂抗拉强度。纤维GPC的劈裂抗拉强度随着纤维体积率的增加而先增大后减小;相较于对照组,BF、SF和SPPF对劈裂抗拉强度的提高率分别为–18.1%~22.1%(负数表示降低)、10.8%~80.1%和11.5%~25.1%。BF、SF和SPPF的最佳体积率分别为0.2%、0.4%和1.0%,此时,纤维GPC分别达到最大劈裂抗拉强度,其值分别为3.06、3.04和4.55 MPa;当纤维体积率小于0.4%时,BF的增强效果最好,且优于SPPF和SF的增强效果;当纤维体积率大于0.4%时,钢纤维的增强效果最佳,其次为SPPF;当BF体积率达到1.0%时,BFGPC的劈裂抗拉强度甚至比GPC还要低。

图5 纤维增强GPC劈裂抗拉强度随纤维体积率变化Fig.5 Change of splitting tensile strength of fiber GPC with fiber volume fraction

由于泊松比的影响,劈裂抗拉荷载下,试件主要受横向拉应力,而横跨裂缝的纤维可以分担基体的应力,有效约束裂缝的扩展,限制试件的变形,从而提高GPC的劈裂抗拉强度。纤维掺入过量后,会出现纤维分散性变差、GPC流动性降低等问题,使得GPC内部孔隙增多,同时纤维与GPC的黏结变差,劈裂抗拉强度下降,尤其过量的BF对GPC劈裂抗拉性能的负作用更为明显。

3.2 纤维增强GPC断裂韧性

3.2.1 BFGPC断裂韧性

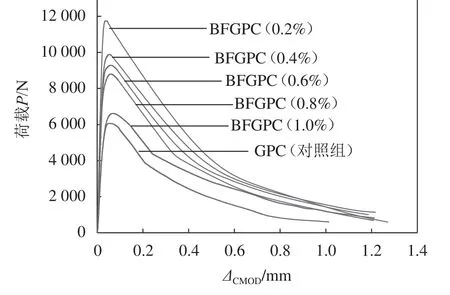

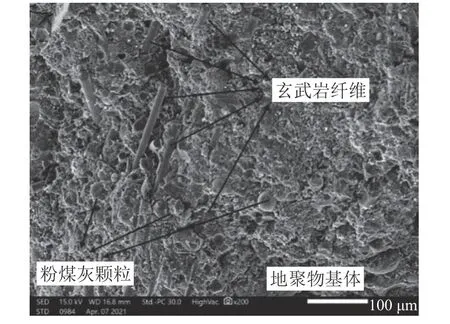

BF体积率分别为0.2%、0.4%、0.6%、0.8%和1.0%。图6和7分别为BFGPC和GPC对照组的P–ΔCMOD曲线及BFGPC(体积率0.2%)的断裂面SEM图像。

图6 BFGPC的P–ΔCMOD曲线Fig.6 P–ΔCMOD curves of BFGPC

由图6可知,BFGPC的P–ΔCMOD曲线与对照组极为相似。根据裂纹的发展程度,BFGPC大致可以划分为3个阶段:线性上升的弹性阶段、非线性上升的裂纹稳定扩展阶段和非线性下降的裂纹失稳扩展阶段。随着BF体积率增加,BFGPC的P–ΔCMOD曲线的极限荷载先增加后减小。当BF的体积率为0.2%时,BFGPC获得最大的峰值荷载11.73 kN,比对照组提升了近87.1%。当BF体积率达到最大值1.0%时,峰值荷载仍比对照组高8.91%左右。BFGPC的P–ΔCMOD曲线在峰值荷载后迅速下降至接近0值,这意味着BF难以显著提升GPC的延性。由图7可见,BFGPC中BF主要以断裂的形式失效。

图7 BFGPC的断裂面SEM图像Fig.7 SEM image of the fracture surface of BFGPC

由于制备GPC的激发剂中的水玻璃极易引入气泡,适量的BF可以降低GPC基体的初始缺陷和孔隙率。其次,BF具有高弹性模量和抗拉强度,但是单丝直径只有15.0 µm,即使在低体积率的情况下(体积率0.2%),纤维平均间距仅1 mm左右,在混凝土内部形成3维交错的支撑网络,可以抑制GPC基体中微观裂缝的发展,这对提高强度是有益的。但过量的BF易结团,并且BF具有一定吸水性,这对GPC断裂性能极为不利。因此,适量的BF使得BFGPC的弯曲断裂峰值荷载大幅提高。有研究表明[20],在高温蒸馏水及碱液环境下,BF的抗拉强度会发生显著退化,但是对弹性模量影响较小。这可能是BFGPC没有出现延性破坏的原因所在,但仍有待进一步验证。

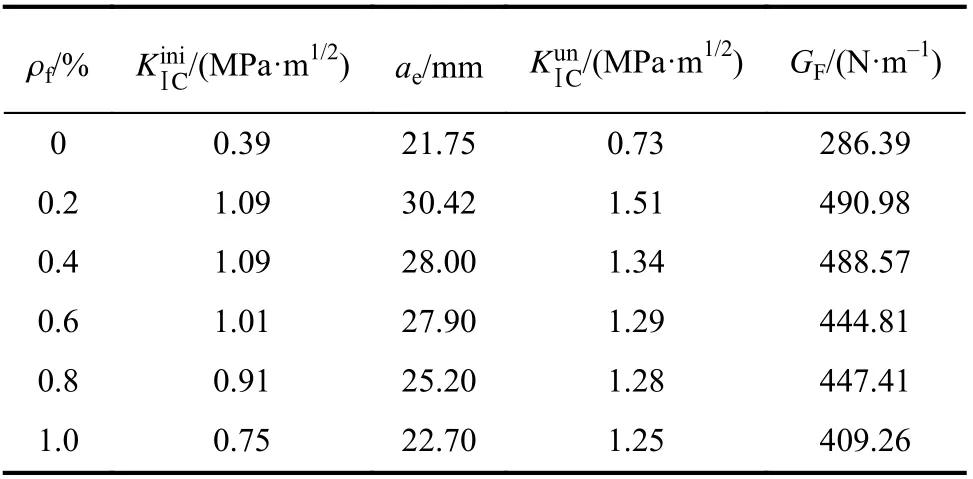

BFGPC的等效裂缝长度、起裂韧度和断裂韧度见表4。

表4 BFGPC的双K断裂参数Tab.4 Double K fracture parameters of BFGPC

从表4可知,与对照组相比,BFGPC的各项断裂韧性参数和断裂能均有一定提高。BF体积率为0.2%时,断裂性能最优,BFGPC的起裂断裂韧度、失稳断裂韧度及临界有效裂缝长度的增益比分别为2.79、2.07和1.40,相应的断裂能达到了490.98 N/m;随着BF体积率的进一步增加,BFGPC的断裂韧度和断裂能反而略有降低;体积率为1.0%时,BFGPC的起裂断裂韧度、失稳断裂韧度和断裂能分别为最大值(体积率为0.2%)时的68.8%、82.78%和83.3%。可见,BF对地聚物的韧性指标影响较大,对断裂能的影响有限。

3.2.2 SPPFGPC断裂韧性

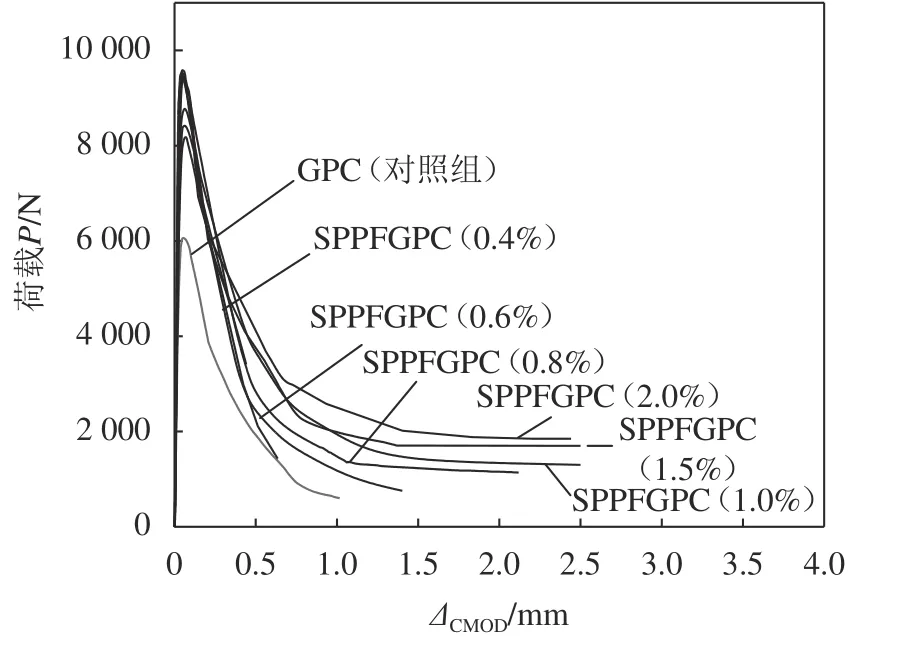

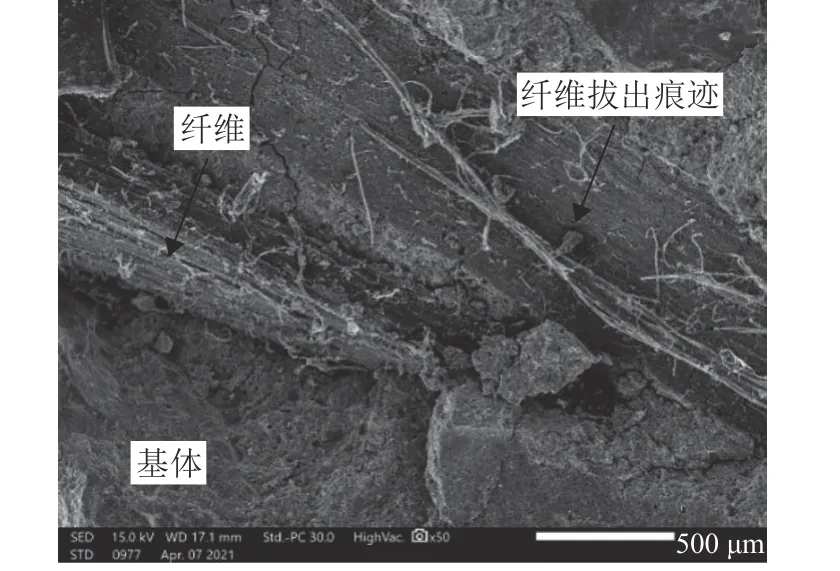

SPPF体积率取0.2%、0.4%、0.6%、0.8%、1.0%、1.5%和2.0%。图8和9分别为SPPFGPC与对照组的P–ΔCMOD曲线和SPPFGPC(0.8%)断裂面的SEM图像。

工程中,常将纤维体积率低于1.0%的称为低掺量,体积率高于1.0%的称为高掺量。相较于BFGPC裂缝发展的3个阶段,SPPFGPC还存在第4个阶段,即纤维拉出阶段。在这个阶段,SPPFGPC的P–ΔCMOD曲线出现了呈下降趋势的“平台”,并持续到SPPF与基体完全脱离,这大大的提高了SPPFGPC的断裂能。由图8可知,SPPF在低掺时,SPPFGPC的峰值荷载在9.2~9.5 kN,这远高于对照组的6.10KN。此时,SPPFGPC的延性破坏特征并不明显,这可能是由于SPPF的弹性模量仅为GPC的1/4左右,通过断裂面的纤维数量有限,在高应力的SPPF容易产生显著的柔性变形,难以阻止裂缝的形成和扩展。相对于低掺的情况,SPPFGPC在高掺时的峰值荷载有一定程度的减小,但SPPFGPC表现出显著的延性。随着SPPF的体积率从1.0%增加到2.0%,SPPFGPC的P–ΔCMOD曲线逐渐变得饱满。由图9可知,SPPF是以脱黏和拔出的形式失效。这可能是由于SPPF是一种疏水的惰性材料,导致了SPPF与GPC基体材料的弱界面。

图8 SPPFGPC的P–ΔCMOD曲线Fig.8 P–ΔCMOD curves of SPPFGPC

图9 SPPFGPC的断裂面SEM图像Fig.9 SEM image of the fracture surface of SPPFGPC

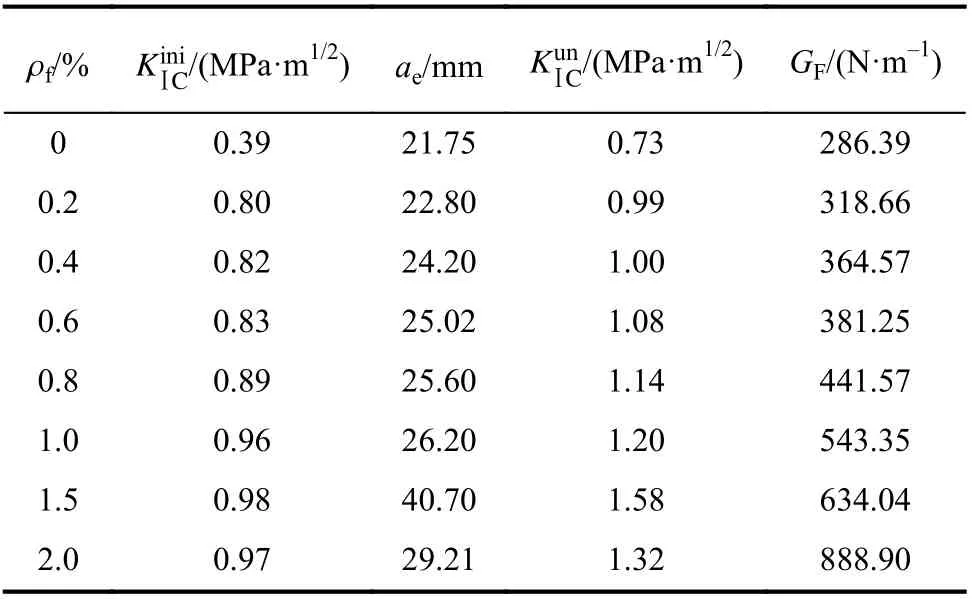

SPPFGPC的等效裂缝长度、起裂韧度和断裂韧度见表5。由表5可知:在低体积率时,随着SPPF的增加,SPPFGPC的断裂韧性指标和断裂能持续增大。在高体积率时,当SPPF体积率从1.0%逐渐增加到2.0%时,SPPFGPC的起裂断裂韧度、失稳断裂韧度和有效裂缝长度均表现出先增大后减小的趋势,并且SPPFGPC在SPPF体积率为1.5%时取得最优。此时,SPPFGPC的起裂断裂韧度和失稳断裂韧度分别为0.98和1.58 MPa·m1/2。当SPPF的体积率为2.0%时,断裂性能指标反而略有下降,这可能是纤维体积和浆体体积失衡导致了孔隙率增大,但是由于纤维总数增大,此时SPPFGPC的断裂能最大,为888.90 N/m。

表5 SPPFGPC的双K断裂参数Tab.5 Double K fracture parameters of SPPFGPC

3.2.3 SFGPC的断裂韧性

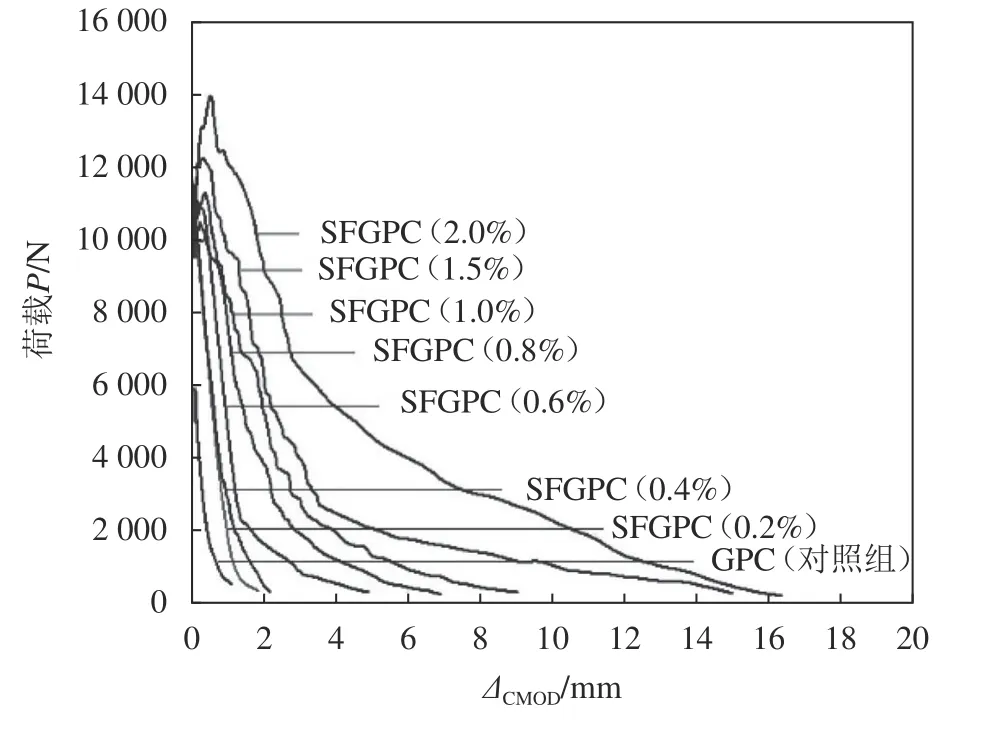

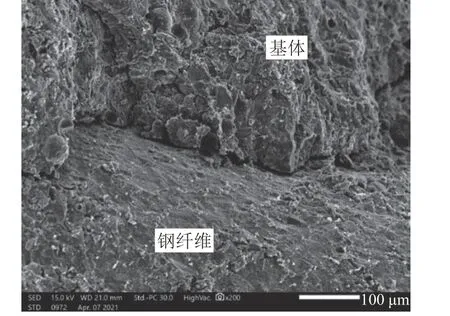

SF体积率为0.2%、0.4%、0.6%、0.8%、1.0%、1.5%和2.0%。图10和11分别为SFGPC与对照组的P–ΔCMOD曲线和SFGPC(体积率1.0%)断裂面的SEM图像。

图10 SFGPC的P–ΔCMOD曲线Fig.10 P–ΔCMOD curves of SFGPC

与SPPFGPC相似,SFGPC可以划分为4个裂缝发展阶段。如图10所示:在相同纤维体积率的情况下,SFGPC的P–ΔCMOD曲线的峰值荷载比SPPFGPC的大,其曲线的饱和度优于SPPFGPC。随着SF体积率的增加,试件的弯曲断裂峰值荷载逐渐增加,P–ΔCMOD曲线也变得越来越饱满,SFGPC的破坏形式逐渐从脆性变为延性破坏。SF体积率从0渐次增大到2.0%时,试验的峰值荷载从6.10 kN升至14.02 kN。这是因为端勾SF具有优异的力学特性和可靠的锚固力。SF体积率在0.5%以下时,穿过断裂面的SF数量较少,P–ΔCMOD曲线的下降段较为光滑,阻裂能力十分有限。因此,在SFGPC中,SF的体积率不宜低于0.5%。当SF的体积率大于0.5%时,SFGPC的P–ΔCMOD曲线更为波折、饱满,断裂韧性也急剧增强。但SF体积率超过1.5%后,SFGPC中出现了纤维结球现象,这可能是钢纤维与黏结材料的体积不匹配所致。从图11可以看出,SF表面附着大量地聚物基质,并与基体界面间隙较小。在试件破坏过程中,SF勾状端部被拉直并从混凝土中逐渐滑出,需要克服很大的摩阻力,导致耗能能力大大增强。

图11 SFGPC的断裂面SEM图像Fig.11 SEM image of the fracture surface of SFGPC

SFGPC的等效裂缝长度、起裂韧度和断裂韧度见表6。

表6 SFGPC的双K断裂参数Tab.6 Double K fracture parameters of SFGPC

由表6可知:随着SF的增加,SFGPC的起裂断裂韧度、失稳断裂韧度和有效裂缝长度和断裂能持续增大。当SF体积率为2.0%时,SGPC的起裂断裂韧度、失稳断裂韧度、临界有效裂缝长度及断裂能较对照组分别增加了3.00、4.89、2.44和21.48倍,此时,SFGPC的断裂能高达6 151.63 N/m。由此可见,相较于对照组,SFGPC的4种韧性指标均有较大提高,SF对GPC的增韧效果较好。

4 结 论

1) BFGPC、SPPFGPC和SFGPC的抗压强度和劈裂抗拉强度均较GPC有显著提高;最大抗压强度分别在纤维掺量为0.2%、0.8%和1.0%时获得;劈裂抗拉强度对应的最佳掺量分别为0.2%、0.4%和1.0%;SF的增强效果最好,BF其次,SPPF最差。

2)与普通混凝土一样,BFGPC的P–ΔCMOD曲线表现为线性上升、非线性上升和非线性下降3个阶段;BFGPC的断裂极限荷载、起裂断裂韧度、失稳断裂韧度和断裂能随BF体积率变大先增加后减小,在体积率为0.2%时获最佳增益比;BFGPC中BF以断裂的形式失效,断裂破坏模式呈脆性特征,这可能是由碱性激发剂溶液引起BF的抗拉强度发生显著退化造成的。

3) SPPFGPC的断裂极限荷载远高于GPC,但是低掺量SPPFGPC具有脆性破坏特征,高掺SPPF可以提高P–ΔCMOD曲线峰后曲线的承载能力,并将脆性破坏模式转变为延性破坏模式。SPPF的体积率在1.5%时,起裂韧度、断裂韧度、等效裂缝长度的增益比最大;SPPF的体积率在2.0%时断裂能最大。SPPFGPC的失效模式是SPPF的脱黏和拔出破坏。

4) SFGPC的P–ΔCMOD曲线随着纤维增多变得越来越饱满,断裂极限荷载、起裂断裂韧度、失稳断裂韧度、临界有效裂缝长度和断裂能等断裂性能指标均逐渐提高。本研究中,SF体积率为2.0%时,各断裂力学性能最佳。但在实际使用中,SF的建议掺量范围为0.5%~1.5%。

5)对于GPC,从增强的角度看,3种纤维中SF的效果是最好的,其次为BF,最差为SPPF。从增韧的角度看,SF的效果也是最好的,但SPPF可能要优于BF。因此,应根据实际工程需求对纤维种类和掺量进行选择。