设备管理及预测性维护系统在水泥工厂中的应用

许越

1 前言

水泥生产设备大多具有大型、高速、长期连续运行等特点[1],其故障维修成本高,维修周期长,事故发生造成的经济损失大,做好水泥生产设备的管理和预测性维护非常重要。预测性维护是指将设备的振动监测、油样分析、温度分析与故障诊断相结合,判定设备是否发生故障、是否需要检修以及何时检修的一种设备维护方式[2]。预测性维护可及时、高效地对水泥设备的异常情况作出诊断,排除安全隐患,避免重大事故的发生。水泥生产过程所需的主要设备如图1所示。

图1 水泥生产过程所需的主要设备

现行的设备维修方式以响应式维修和预防性维修为主。响应式维修是一种事后维修,存在较大的安全隐患,且设备停机时间长,对产能影响较大;预防性维修的维修成本较高,且更多依赖于技术人员的维修经验,维修工作涉及的影响因素多,管理难度大。此外,关键主机设备的备件储备也是水泥设备维修面临的棘手问题,如辊磨、回转窑、球磨机等主机设备的齿轮箱,其价值较高,如存一台备用,则资金占用量大,若无备件,遇损坏时,维修周期长,经济损失大。

随着智能制造的快速发展,传统的维修方式已难以满足可靠、可维修、经济、安全、全生命周期管理的现代水泥设备管理要求,加强设备预测性维护具有重要意义。本文以某水泥公司预测性维护系统在设备管理中的应用为例进行介绍。

2 设备管理及预测性维护系统技术方案

设备管理及预测性维护系统基于大数据技术,结合了算法模型与专家系统,集成了众多智能方法的优势,能够准确、实时对设备异常运行情况进行智能报警,提供故障诊断决策,实现水泥生产设备的全生命周期管理。该系统主要由数据采集、数据存储、数据处理、数据分析、数据应用等模块组成,如图2所示。

图2 水泥设备管理及预测性维护系统构成

2.1 数据采集

2.1.1 数据采集模块功能介绍

设备管理及预测性维护系统采用无线采集站(图3)和有线智能监测站(图4)相结合的方式采集数据,可实现电缆零铺设,支持60个振动传感器和30 个工艺量传感器,集振动和温度测量于一体。该系统的数据采集包括报警触发采集、数据同步采集等,在断网时也能进行数据存储,可有效避免突发情况造成的数据丢失;数据采集设备向下通讯支持ZigBee、LoRa,向上通讯支持以太网、光纤、WiFi、4G/5G 等;有线智能监测站支持300+故障特征指标,具备黑匣子存储功能,可实现边缘智能报警和智能诊断。该系统可以同步采集转速、加速度、工况等数据;支持千兆/百兆网口/光纤、WiFi、4G/5G通讯方式,可适应不同的工业生产现场;采用1.5GHz双核的高性能芯片,存储容量为8G,可满足数据的高速存储及计算处理;具有自动诊断功能,可判断振动、工艺、转速等各路数据采集通道是否正常和传感器是否正常。

图3 无线采集站

图4 有线智能监测站

此外,该系统的传感器以毫秒级为单位采集数据,形成了量大、多源、异构、复杂、增长迅速的设备状态监测大数据,为该系统提供了大量可靠的监测数据。

2.1.2 数据采集设备选用

(1)通频振动加速度传感器

传感器内置IEPE电路,采用恒流源组件供电,可以隔离输出。其加速度测量范围为±80g,宽频响应范围为0.4Hz~15 000kHz。

(2)无线边缘智能传感器

集压电、单轴、振动、温度感知为一体的无线传感器,在电机工况数据采集方面能力较强,可智能识别设备的转速、负载及启停机的状态。该传感器的功耗极低,配备19Ah大电池,持续工作时间长。

(3)通用无线振动传感器

一种单压电的三轴振动传感器,LoRa 长距离通讯方式,可采集6 个低频通用指标和报警波形,电池可持续使用三年以上。

(4)侧出式加速度传感器

内置IEPE电路,采用恒流源组件供电,加速度测量范围为±80g;具有IP68高防护等级,360°侧出,易于安装和维护。

(5)冲击振动传感器

内置IEPE电路,采用恒流源组件供电,可以同时监测冲击脉冲振动和温度信号;采用激光焊接密封方式;振动频率响应范围为2~10kHz;冲击幅值范围为10~8 000SV;具有IP68高防护等级。

(6)电机工况传感器

监测电机启停机状态的同时,也能监测电机的工况;支持转速识别和阶次分析。

2.2 数据存储及处理

设备管理及预测性维护系统中的Hadoop分布式系统架构的云计算平台,主要用于水泥生产设备运行数据的预处理、特征提取以及水泥生产设备的故障识别,如图5所示。其中,数据存储通过HDFS来实现,分布式计算通过MapReduce来实现。该系统的数据存储和处理技术采用高效的数据库结构和特殊的批量加载算法,可实现海量数据的快速存储和检索。

图5 Hadoop分布式系统架构

水泥生产现场环境复杂,涉及到的数据种类繁多,数据量庞大,数据结构不一,很难使用传统的、固定的数据接入手段应对各种不同的数据接入场景;同时,平台的应用及接口均需尽快获得最新的数据。因此,接口及应用排队获得数据的传统方式显然不能满足需求。

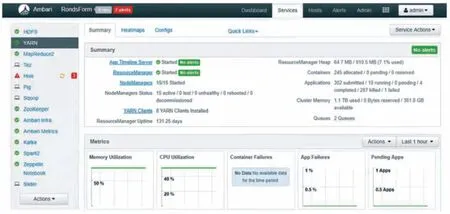

Kafka是一种可以实现高通量数据读取和存储的分布式发布订阅平台,如图6 所示,可以统一接口服务的方式,开放给Hadoop等应用,非常适合向Hadoop 或数据仓库中进行数据装载。该平台支持以信息集合为单位进行批量发送,极大便利了数据传输。Kafka 还可应用于用户活动数据跟踪、监控运营数据指标以及流式处理数据等方面。

图6 Kafka平台界面

2.3 故障诊断模型的构建

2.3.1 算法开发

在水泥设备的预测性维护算法模型开发中,充分利用机器学习及信号处理的经典算法,并与行业知识深入融合,形成了可解释性的机器学习方法(LIME),建立了故障诊断网络平台。智能算法模型开发流程如图7所示,算法开发流程描述如下:

图7 智能算法模型开发流程

(1)针对水泥设备的振动数据,提取其时域、频域及时频域特征,利用拓扑数据分析技术构建特征的拓扑网络,并依据各特征在拓扑网络中的重合程度,提取关键节点特征。

(2)通过卷积神经网络[3]、随机森林[4]、深度自动编码网络[5]等模型方法构建故障分类模型。

(3)利用可解释性机器学习方法提高黑箱模型的可信度,采用线性替代、多重线性近似及决策树等具有可解释性的局部代理模型,评估各变量对每一分类结果的作用方向与作用强度。

(4)依据贝叶斯等决策算法,测算专家先验知识与局部代理模型的重合程度,得出每一分类结果的可靠性后验概率。

2.3.2 基于一维卷积深度网络构建故障诊断模型

本文提及的公司已累积了上千个水泥设备的故障案例,对于可靠性较低的案例,需要专家辅助识别,同时赋予专家识别案例较大的权重,将其再次引入模型中训练,通过迭代不断优化模型的诊断可信度。本文以一维卷积深度网络为例进行说明。

基于一维卷积深度网络的水泥设备故障诊断模型的诊断过程分为多尺度粗粒度处理阶段、多尺度特征提取阶段以及分类阶段。首先,针对水泥设备齿轮箱振动信号固有的多尺度特性,将原始的序列按照不同的间隔进行简单加权,形成一个新的序列,将处理好的振动数据输入到一维卷积神经网络框架中,最终实现齿轮箱振动信号的多尺度特征提取和分类,原理如图8所示。

图8 多尺度一维卷积神经网络原理

该模型能够充分利用原始序列不同间隔上所蕴含的信息,在不同尺度获取互补、丰富的诊断信息。由于该模型的分层学习结构设计,可以通过学习高层的故障特征,提高模型识别水泥设备齿轮箱故障的精度。模型的输入没有固定的数据类型,可以是水泥设备的振动监测信号,也可以是时间序列数据,输出需要定为齿轮箱的故障类型。离线训练好模型之后,将实时数据输入模型即可快速得到齿轮箱的故障类型。一维卷积能够很好地处理波形数据,从波形数据中提取有效的特征,同时,由于波形也具有时间序列的特性,故也可以建立长短期记忆网络及循环神经网络。

2.4 多种智能集成

该系统集成了多种智能模型与算法,针对不同智能方法的优点与不足,将其组合使用并与专家系统融合,有效实现了扬长避短。该系统采取多源信息融合、多种智能诊断方法集成,对诊断对象的适应性更强,显著提高了智能报警与智能诊断效率。

2.5 自学习机制

该系统具有较强的自学习、自适应能力,通过持续的自学习训练,找到水泥设备出现异常的时间点及异常产生的原因和发展规律,不断更新故障诊断知识库,提高水泥设备运行异常的实时智能报警与智能诊断的水平,实现提前判断、提前预警,减少设备维修人员不必要的检测工作量及非计划停机。

3 设备管理及预测性维护系统预测案例

自设备管理及预测性维护系统投入使用以来,在线运行率达100%,设备隐患预判预知能力、设备运行受控度有效提升,人机结合点检效率显著提升,主要设备运行状态持续改善。

自设备管理及预测性维护系统运行以来,公司窑、磨系统高效稳定运行,多项生产工艺指标达历史最优。以下为自该系统运行以来,成功预测设备隐患的部分典型案例。

3.1 风机轴承隐患预测

2020 年 8 月 6 日,系统诊断分析推送现场 1 号煤磨排风机风机端振动上升与风机平衡状态及基础刚度变化有关,风机端轴承前期有所损伤,近期损伤持续劣化。8月10日,现场反馈风机轴承确有磨损,计划近期大修时进行更换;8月24日,现场反馈风机轴承已更换,风机弹簧减振垫也进行了更换。虽然本次案例中的煤磨排风机轴承故障隐患处于早期,但若设备损伤持续劣化,且错过大修之后再进行检修,整体维修成本将会显著增加。1号煤磨排风机风机端振动图谱见图9。

图9 1号煤磨排风机风机端振动图谱

3.2 定辊电机隐患预测

2021年8月28日,系统诊断分析出公司1号辊压机定辊电机负荷端轴承滚道轻微磨损,保持架卡涩、磨损,处于缓慢劣化状态,并将此诊断结果推送至现场专业技术人员,建议适当改善轴承润滑延缓劣化。9月1日,现场检查反馈未发现明显问题,并及时给电动机补充润滑脂,随后系统振动图谱可见明显改善。由现场反馈可知,在企业日常点检及巡检过程中,本次问题很难被现场人员及时发现,通过添加润滑油,在设备出现明显机械损伤前及时维护,有效延长了设备使用寿命。1号辊压机定辊电机负荷端振动图谱见图10。

图10 1号辊压机定辊电机负荷端振动图谱

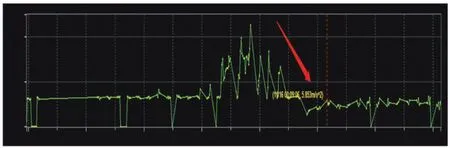

3.3 减速机隐患预测

2022年2月16日,公司水泥分厂更新了2号选粉机系统的减速机。开机后发现,设备振动值较高,2号选粉机系统振动图谱见图11。通过诊断分析发现,设备基础刚度较之前存在差异,电机及减速机联轴器连接状态异常,建议现场排查减速机固定连接螺栓紧力情况及联轴器连接状态。现场对选粉机减速机输入、输出轴进行了重新找正,并对电机基础进行了加固,系统振动恢复正常。此问题若未及时发现,新换设备则可能出现故障,导致临时停机重新安装,短时间内将造成较大经济损失。

图11 2号选粉机系统振动图谱

4 系统效益分析

自设备管理及预测性维护系统投入使用以来,其效益主要体现在以下几个方面:

(1)意外故障发生次数大幅下降,减少了安全隐患。传统的响应式维修在设备出现故障后才会进行,对于大型水泥设备而言,发生故障的同时,可能还会造成人身伤害。设备管理及预测性维护系统可以提前发现故障隐患,减少意外的发生。

(2)使用设备管理及预测性维护系统,可根据故障诊断结果,确定设备故障位置及可能的原因,缩短了设备故障排查分析时间,有效提高了设备维护工作效率。

(3)降低了设备维修费用,延长了设备使用寿命。在使用过程中,水泥设备的损耗程度往往是由小变大的,若前期的“小”故障未及时发现,则很容易演变成“大”问题,设备管理及预测性维护系统可对故障隐患及时预警,并提出有效的处置建议。