紫金山金铜矿碎磨和智能分选设备参数优化应用研究

贾超峰

紫金矿业集团股份有限公司 福建上杭 364200

碎 磨流程是矿石进行选冶工艺的准备过程[1],针对不同性质的矿石给出适当的碎磨流程是目前选厂工艺优化的关键[2]。越来越多的选厂开始应用半自磨+球磨工艺流程[3],以有效降低选厂的运营成本[4-7]。目前半自磨工艺主要有单段半自磨流程 (SS SAG)、半自磨+球磨流程 (SAB)、半自磨+球磨+破碎流程 (SABC)[8]。这 3 种流程都具有占地面积小、流程短、易于控制、环保性好等优点,但也存在适应性差、磨矿系统运转率低、功耗高等缺点[9-11]。解决这些问题的关键是提高半自磨机效率并延长其使用寿命。

半自磨机在运行过程中,部分矿石因硬度大难以破碎而形成顽石[12-13],在磨机中累积,影响磨机作业率[12,14]。有企业将顽石破碎后返回半自磨机再磨[15]或直接抛弃,还有的将顽石作为立磨机的磨矿介质[11],紫金矿业将顽石破碎后再进行生物堆浸提铜。

紫金山金铜矿三选厂 (以下简称“铜三厂”) 于2016 年 10 月建成并正式投产,采用“半自磨+球磨+顽石开路”的碎磨工艺流程[16]。笔者综合考察了碎磨流程中半自磨机、球磨机、水力旋流器等设备的运行状态及产品粒度分布,发现目前碎磨流程仍存在问题,拟采用碎磨流程优化改造及增加顽石智能分选流程的方案,提高半自磨机工作效率,减少顽石累积,为选厂提高生产指标提供依据。

1 原矿性质

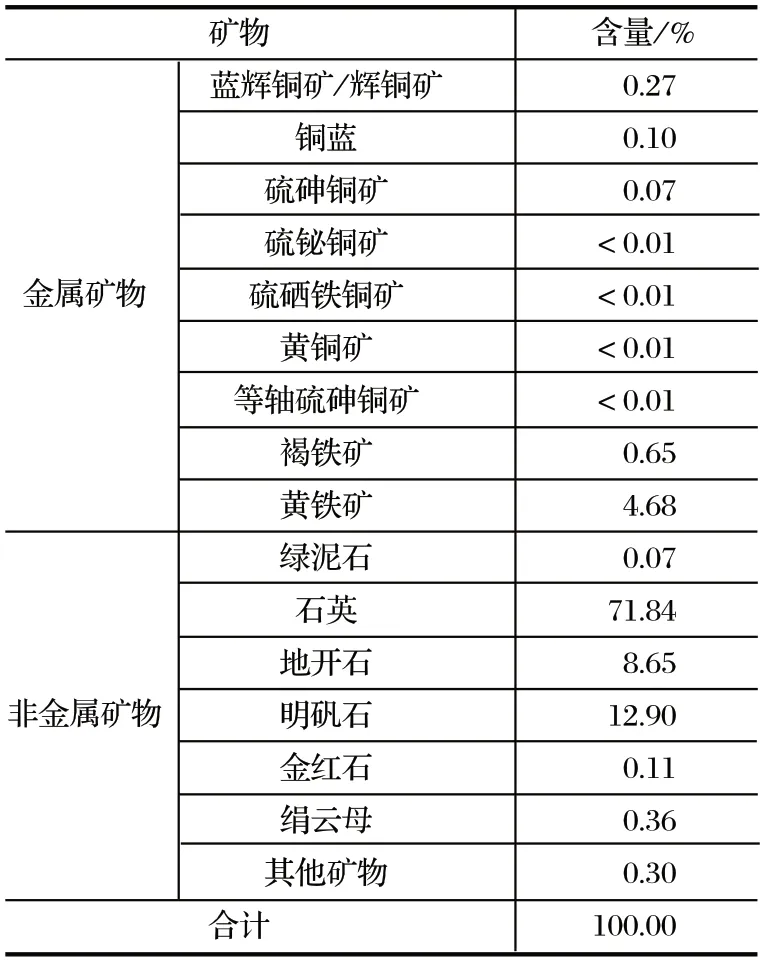

紫金山金铜矿是一个典型的上金下铜、金矿床和铜矿床均达到特大型规模的斑岩型矿床。化学分析得到原矿中铜品位为 0.31%,硫品位为 4.5%。结合显微镜观察、MLA 统计和化学分析,测得金铜矿中的铜矿物以蓝辉铜矿/辉铜矿、铜蓝、硫砷铜矿为主,未见氧化铜矿物,硫砷铜矿是砷的主要存在形式。除铜矿物外,金属矿物主要有黄铁矿及少量褐铁矿,非金属矿物以石英为主。矿物组成与含量如表 1 所列。

表1 原矿的矿物组成与含量Tab.1 Mineral composition and content of raw ore

针对铜矿物的单体解离度和连生情况,对球磨分级溢流样进行了测定。结果表明:铜矿物的单体解离度为 78.7%,未解离的铜矿部分与黄铁矿和脉石连生;铜矿物单体粒度大多在 10~ 150 µm,总体属于适宜浮选的粒度范围。

2 铜三厂碎磨工艺

铜三厂采用 SABC 碎磨工艺 (半自磨+球磨+顽石开路)。露采原矿石 (粒度 ≤ 800 mm) 经美卓 C160颚式破碎机破碎后进入矿仓,采用带式输送机给入半自磨机,半自磨机排矿通过双层直线振动筛分级,筛上顽石经除铁后,进入铜生物堆浸系统;筛下产品进入磨矿分级系统,水力旋流器溢流进入浮选系统。磨矿分级流程如图 1 所示。

图1 磨矿分级流程Fig.1 Grinding and separating process

2.1 产品粒度分析

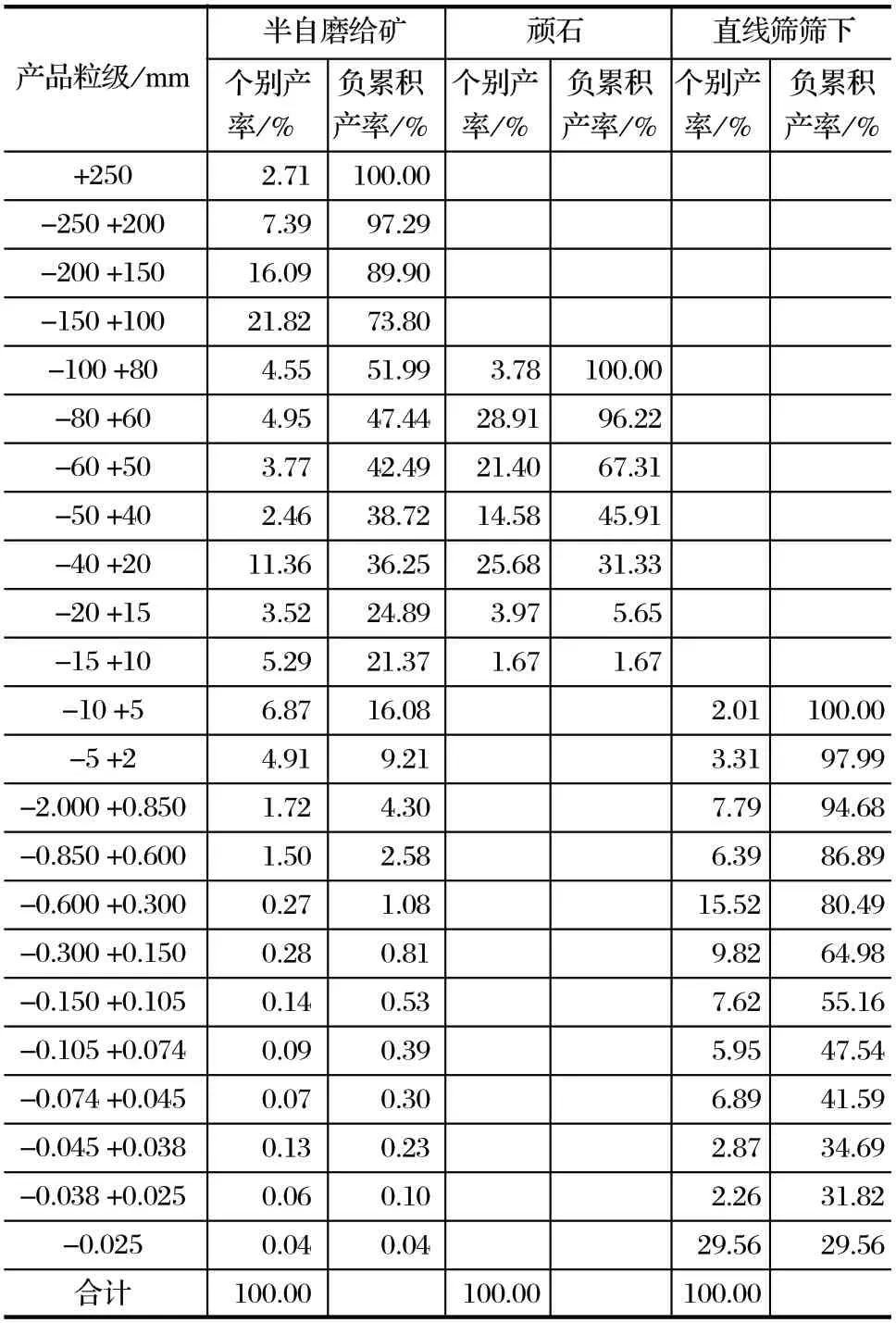

为了进一步考察磨矿分级产品粒度组成,对相关样品进行筛析,粒度分布如表 2、3 所列。

表2 半自磨产品粒度分布Tab.2 Particle size distribution of semi-autogenous grinding products

表3 分级产品粒度分布Tab.3 Particle size distribution of separated products

半自磨给矿为 C160 颚式破碎机 (排矿口尺寸为190 mm) 破碎产品,经筛析可知F95=235 mm、F80=170 mm,细粒级含量较少;顽石集中在 -80 +20 mm粒级,P95=78 mm;直线筛筛下F95=2.1 mm,F80=0.6 mm,-0.025 mm 粒级含量高达 29.56%,微细粒级含量较高。

水力旋流器沉砂 (球磨机给矿) 中F80=0.8 mm(-75 µm 含量为 11.69%),球磨机排矿中P80=0.46 mm (-75 µm 含量为 19.75%)。溢流产品 -75 µm 粒级含量可达 65.34%,-25 µm 粒级含量高达 41.62%,+150 µm 粒级含量为 14.31%。

2.2 粗碎跟踪考察

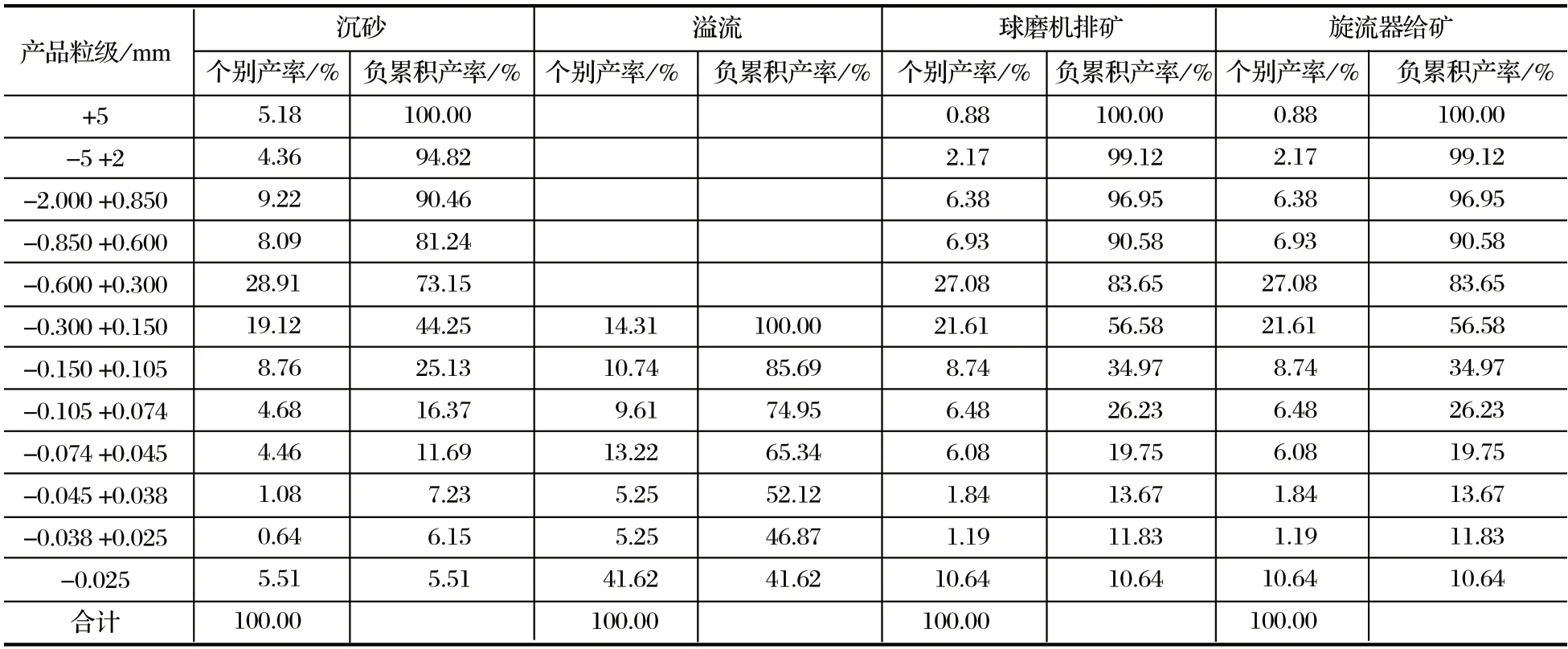

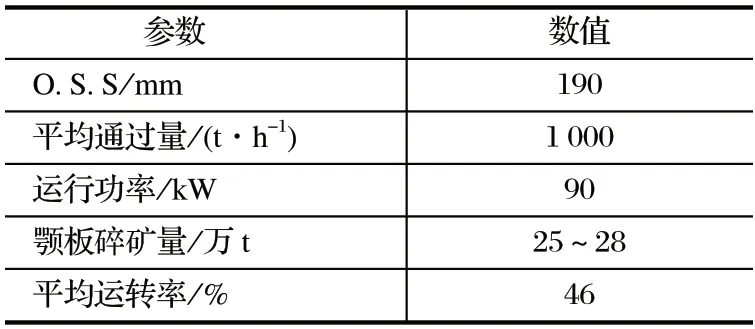

粗碎采用 4 台 C160 颚式破碎机,矿石经破碎后输送至半自磨给料原矿仓,经考察筛析可知破碎产品粒度偏粗,因此对所使用的 C160 颚式破碎机进行跟踪考察和分析。由表 4、5 可知,美卓 C160 颚式破碎机排矿口可调节范围为 150~ 300 mm,实际生产中,O.S.S 控制在 190 mm,C.S.S 控制在 150 mm,单台实际通过量约为 1 000 t/h,电动机负荷率为 36%,4台设备平均运转率约为 46%。

表4 C160 颚式破碎机设备参数Tab.4 Equipment parameters of C160 jaw crusher

表5 C160 颚式破碎机运行参数Tab.5 Operating parameters of C160 jaw crusher

2.3 磨矿分级考察

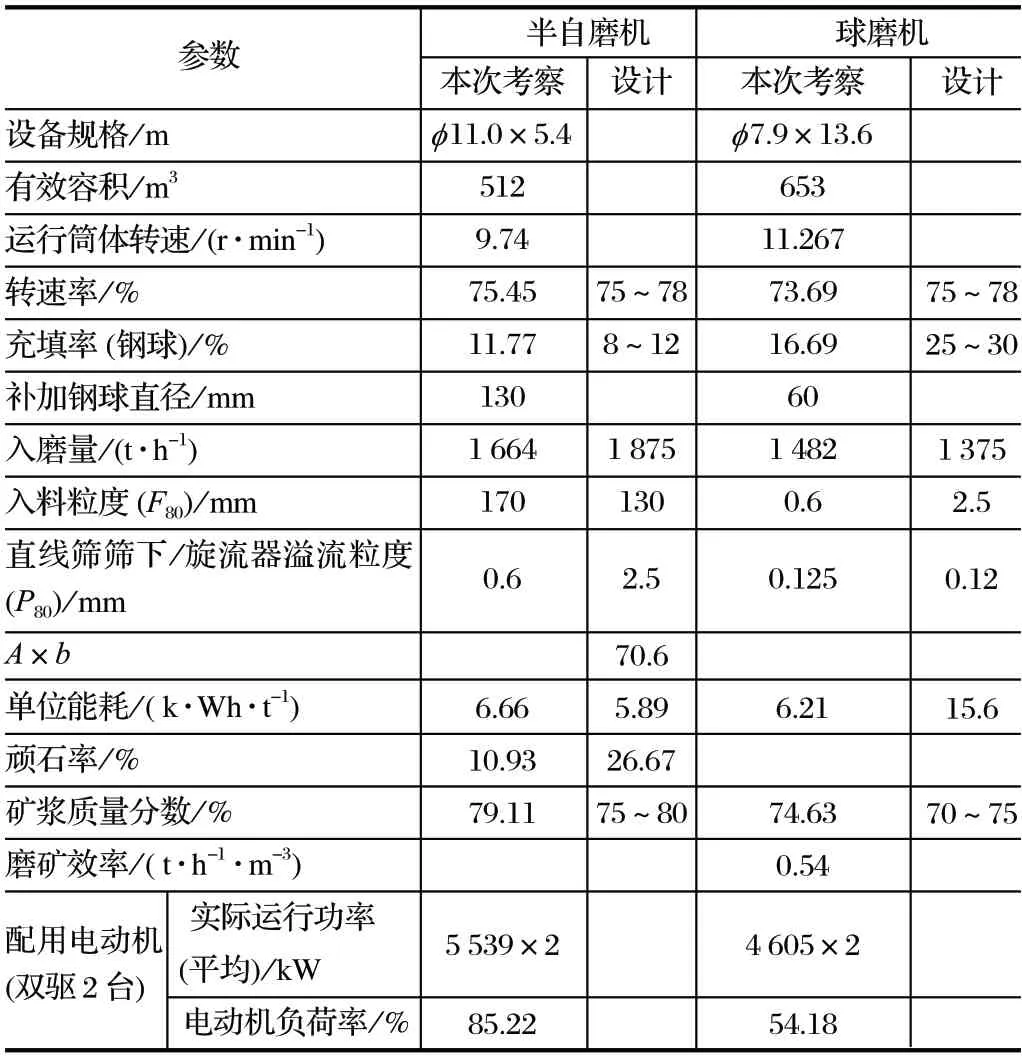

根据磨矿分级产品筛析结果,结合生产设备实际运行情况,通过计算可得半自磨机和球磨机的运行情况,如表 6 所列。

根据表 6 可知,半自磨机入磨量为 1 664 t/h、顽石率为 10.93%,较设计参数有较大的差距。半自磨机电动机满频运行,负荷率为 85.22%,单位能耗为6.66 kW·h/t。入磨粒度F80=170 mm (粗碎排矿口控制在 190 mm),直线筛筛下粒度P80=0.6mm。入磨粒度偏粗,但磨矿产品却更细,且 -25 µm 含量高达29.56%。

表6 磨矿设备运行参数Tab.6 Operating parameters of grinding equipment

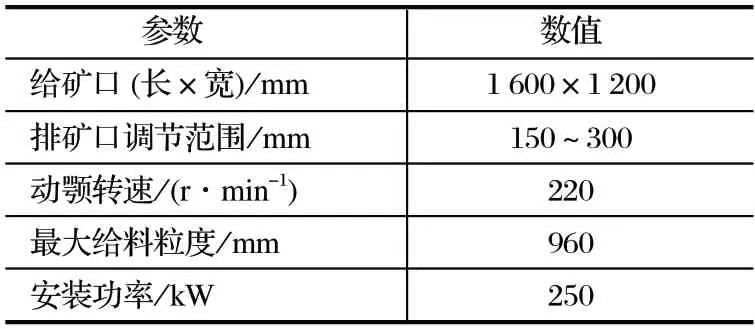

球磨分级系统给入矿量为 1 482 t/h,较设计1 375 t/h 提高 7.78%。钢球充填率仅为 16.69%。球磨机电动机实际运行功率 4 605×2 kW,负荷率仅为 54.18%,单位能耗仅为 6.21 kW·h/t。分级溢流细度 -75 µm 含量可达 65.34%,且 -25 µm 含量高达41.62%,磨矿效率仅为 0.54 t/(h·m3)。

结合 SAB 流程整体分析,半自磨机和球磨机负荷分配极不合理。半自磨机负荷较高,入料粒度偏粗的情况下,磨矿产品反而更细,甚至微细粒级含量占比较高,球磨机负荷偏轻,钢球充填率低至 16.69%的情况下,就实现了溢流细度 -75 µm 含量达 65.34%(设计为 62%)。

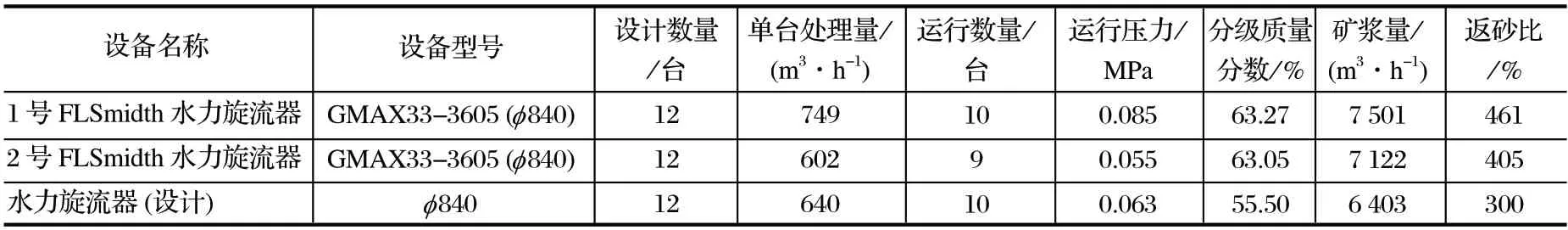

结合分级设备实际生产运行情况进行计算,得出的水力旋流器运行参数如表 7 所列。可以看出,对比水力旋流器设计值,2 组水力旋流器均出现分级浓度偏高、返砂比偏大的问题。结合磨矿运行参数分析,应为球磨机磨矿效率低所致。

表7 分级设备运行参数Tab.7 Operating parameters of separating equipment

3 铜三厂碎磨流程工艺优化方案

针对碎磨流程目前存在的问题,拟通过采用粗碎破碎、半自磨、球磨分级回路、顽石预选抛废的优化方案进行改造。

3.1 粗碎破碎优化方案

根据 C160 颚式破碎机的容积、入料粒度、矿石硬度、排矿口宽度等推算单台设备处理量和产品粒度分布,研究将 4 台 C160 颚式破碎机实际生产时的排矿口宽度降低在 150~ 160 mm 的可行性,并确定所需 C160 颚式破碎机的最少数量。考察现场 C160 颚式破碎机挤满给料的实际运行效率,提出对颚板的结构优化要求 (材质、中间板设计等)。根据破碎机功率模型,预测排矿口宽度调整后 C160 颚式破碎机的运行功率,达到将半自磨入料粒度从F80=170 mm 降低到F80=100~ 110 mm 的优化目标。

3.2 半自磨优化方案

在入料粒度变细且产能不变的前提下,可通过优化钢球充填率、钢球球径、转速率、总负荷率来改变半自磨机内部不同粒度矿石颗粒的破碎速率,从而降低细颗粒的破碎速率来使半自磨机排矿粒度变粗,同时使半自磨机功率降低,将部分磨矿负荷转移到球磨机。

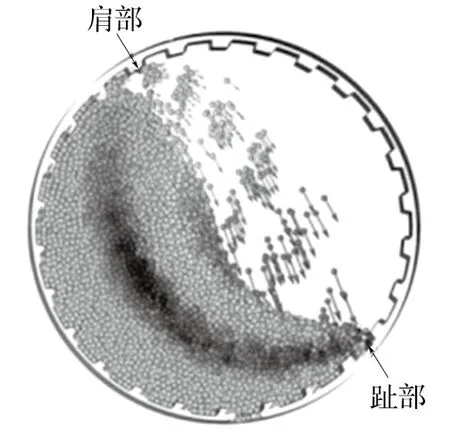

在优化半自磨机内部不同粒度颗粒的破碎速率的同时,还需要对半自磨机的排矿能力进行优化,使目标产物能够及时被排出。预测半自磨机内部“矿浆池”的体积占比,并对格子板和矿浆提升器的设计进行验算,必要时需改进格子板和矿浆提升器 (主要为弧形结构) 的结构。在进行格子板和矿浆提升器研究时,还可对顽石率进行预测和优化。采用设备选型模型设计顽石返回半自磨机的工艺并预测回路表现,当半自磨机总负荷率、钢球球径、转速率发生改变时,需要重新设计筒体衬板结构 (主要包括提升条高度和面角),确保最外围钢球仍能够被抛射到负荷趾部,如图 2、3 所示。

图2 半自磨机钢球抛射轨迹Fig.2 Ejection trajectory of steel ball in semiautogenous mill

图3 半自磨机钢球抛射角度模拟Fig.3 Simulation on ejection angle of steel ball in semi-autogenous mill

3.3 球磨分级回路优化方案

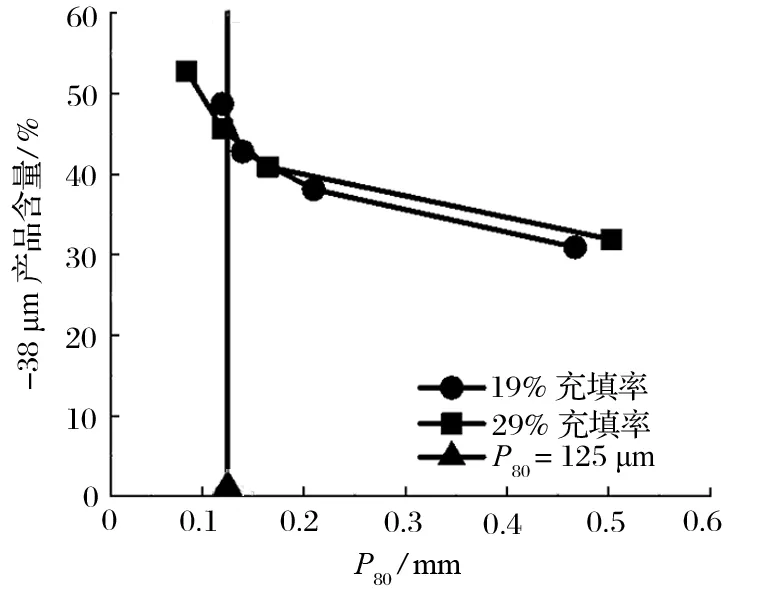

在粗碎和半自磨的基础上,实现球磨分级回路入磨F80=0.6 mm 提升至约F80=1~ 2 mm。在确保水力旋流器溢流细度 -74 µm 含量约 62% 的前提下,开展磨矿分级优化,主要包括球磨机钢球充填率优化、钢球级配优化以及水力旋流器优化等工作,主要内容是将钢球充填率由 17% 提升至 22%~ 25%,以降低循环负荷及分级浓度。同时,采用实验室球磨机探索了不同钢球充填率 (19% 和 29%) 下磨矿产品中 -38 µm含量的变化,如图 4 所示,当磨矿粒度都为P80=125µm 时,高充填率磨矿产品中 -38 µm 含量更低。当磨矿粒度P80=150~ 500 µm 时,高充填率下的磨矿产品中 -38 µm 含量更高。

图4 实验室球磨机钢球充填率与磨矿粒度关系曲线Fig.4 Curve of relationship between steel ball charge and grinding particle size of ball mill in laboratory

3.4 顽石预选抛废方案

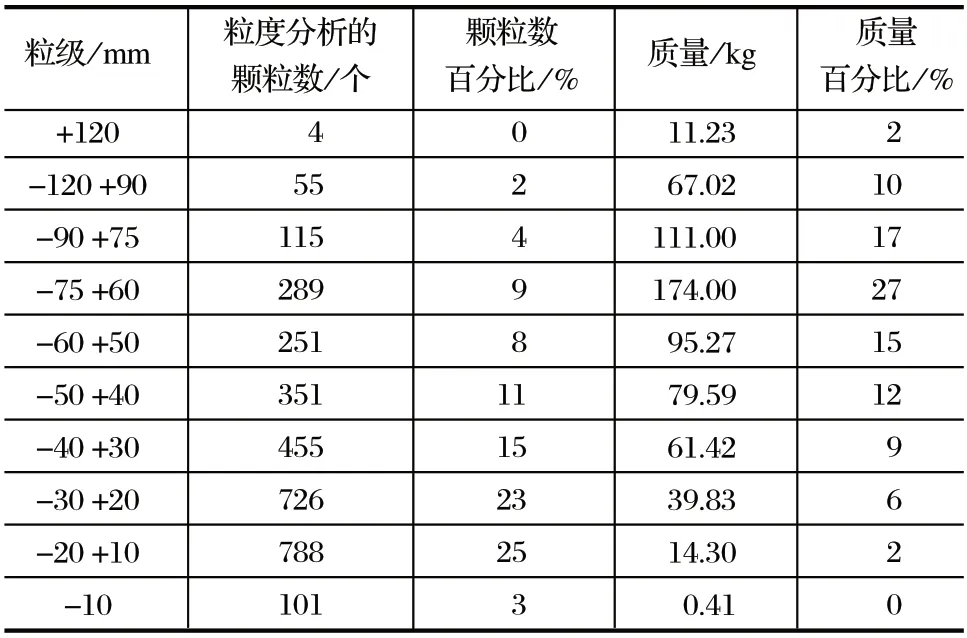

紫金山金铜矿中顽石原矿铜品位为 0.12%~0.28%,顽石较为圆润,粒度为 10~ 120 mm,顽石粒度分析如表 8 所列,其中 10~ 40 mm 占 17%,40~90 mm 占 71%,90~ 120 mm 占 12%。

表8 未破碎顽石粒度分析Tab.8 Analysis on particle size of uncrushed pebbles

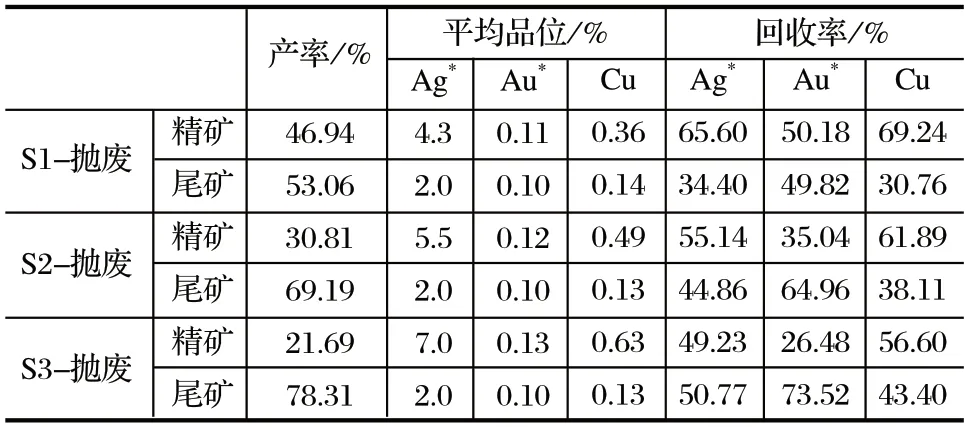

首先对金铜矿中顽石进行直接抛废,矿样粒度为 10~ 120 mm。此次试验中,顽石原矿铜品位为0.243%,通过梯度试验抛废,预期顽石抛废后尾矿中铜的品位为 0.07% 左右 (需达到铜三厂顽石堆浸后尾矿铜品位),试验结果如表 9 所列。

表9 顽石直接抛废试验Tab.9 Data of direct waste-discarded test for pebble

试验结果显示,尾矿中铜品位为 0.13%~ 0.14%,高于预期要求。同时,随着抛废率增加,品位没有明显的上升趋势,说明低品位矿石中铜的含量比较稳定,且分布比较均匀。通过以上试验表明,顽石直接抛废达不到试验预期目的。因此,顽石原矿直接抛废基本认为不可行。

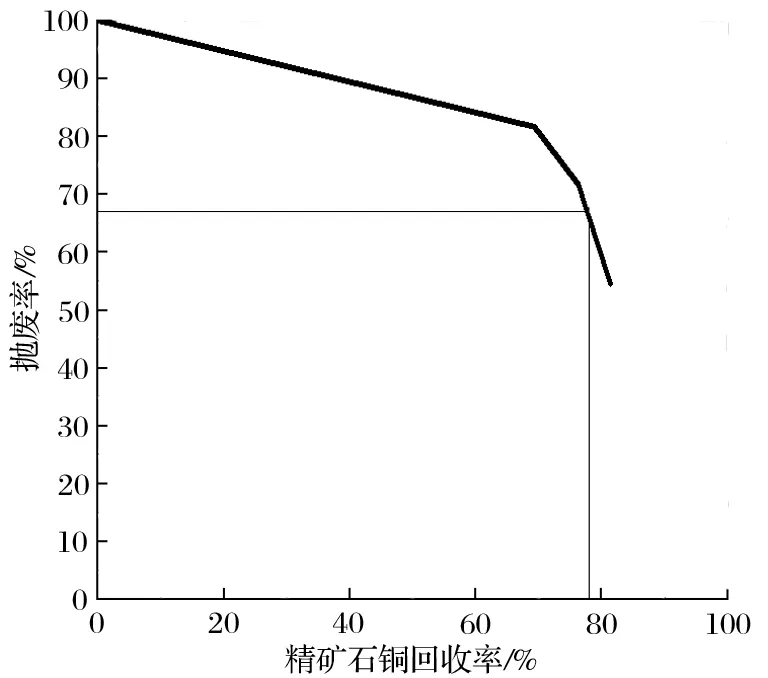

随后将顽石破碎后进行抛废试验,矿样破碎后的试验所得的抛废率与精矿石中铜品位、铜回收率关系曲线如图 5、6 所示。

图5 顽石破碎后抛废率与精矿石中铜品位关系曲线Fig.5 Curve of relationship between discarding ratio of crushed pebbles and copper grade of concentrate

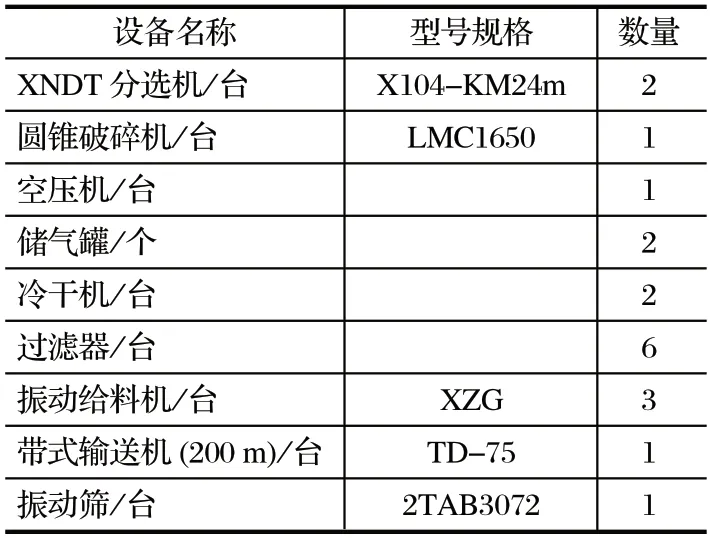

由图 5、6 可知,当顽石抛废率约为 67% 时,预选抛废精矿石中铜品位可达 0.5%,基本满足铜矿浮选厂要求,此时铜回收率约为 78%。顽石经破碎后,矿废相对解离充分,通过 X104 智能分选机可实现顽石与铜矿物的基本分选。试验流程如图 7 所示,主要设备如表 10 所列。

图6 顽石破碎后抛废率与精矿石中铜回收率关系曲线Fig.6 Curve of relationship between discarding ratio of crushed pebbles and copper recovery ratio of concentrate

图7 顽石破碎分选流程Fig.7 Process flow of pebble crushing and separation

表10 顽石破碎分选主要设备Tab.10 Main equipment for pebble crushing and separation

顽石经智能分选机抛废后,所得的精矿再进入浮选,提高了选厂铜精矿的产量。此外,顽石分选后的废石不需堆浸处理,也降低了原来顽石进入堆浸的成本。

4 结论

(1) 通过对铜三选厂碎磨流程进行跟踪分析,发现破碎机产能过量,产品粒度大于 150 mm;半自磨机和球磨机负荷分配不合理,半自磨产品粒度偏细;水力旋流器分级浓度偏高、返矿比偏大。

(2) 针对碎磨阶段存在的问题,结合数据分析提出以下解决方案。降低粗碎破碎机产品细度,从而提高半自磨机工作效率并降低能耗;加粗半自磨机产品/球磨机入料粒度,使磨矿负荷在半自磨机和球磨机之间分配更均衡;在以上操作改变半自磨机、球磨机运行状态后,对半自磨机衬板外形、半自磨机转速、球磨机装球率及水力旋流器等进行优化,确保半自磨机和球磨机适应其他因素调整后的工况条件。

(3) 根据以上优化方案,建议增加顽石破碎-智能抛废系统,顽石的抛废率约为 67%,预选抛废精矿石中铜品位可达 0.5%,满足铜浮选厂的要求。通过该流程,提高了铜精矿产量,降低了顽石堆浸成本。