预拌混凝土企业质量管控数字化实践

张兴礼,杨再富,石从黎,陈敬,江朝云,凯乐,赵海红

(1 重庆建工建材物流有限公司,重庆 401122;2 重庆市建筑材料与制品工程技术研究中心,重庆 401122)

0 引言

近年来,我国一些地方建筑工程质量事故时有发生。2017—2019 年,国务院办公厅、住建部办公厅接连发布了《关于促进建筑业持续健康发展的意见》《关于完善质量保障体系提升建筑工程品质指导意见》《住房和城乡建设部工程质量安全监管司2020 年工作要点》系列文件[1-3],旨在解决工程质量突出问题,促进建筑业持续健康发展。

预拌混凝土产品质量是混凝土工程质量的关键因素。2020 年10 月12 日,住建部办公厅发布了《关于开展2020 年预拌混凝土质量专项抽查的通知》,抽查范围涉及10 省市,抽查内容1844 项,其中,涉及预拌混凝土企业257 条,占比58.4%,主要问题包括原材料管理、试验管理、生产管理等方面。根据住建部要求,预拌混凝土生产企业应切实承担预拌混凝土的生产质量责任,建立健全生产管理制度和质量保证体系,加强对原材料检验、生产过程质量管理、出厂检验及运输(含泵送)的质量控制,确保预拌混凝土质量。

然而,传统混凝土行业由于进入门槛较低,以中小微企业居多,普遍存在制造过程依赖人工、检测频率不足、整体信息化程度低或信息化建设片段化、质量保障措施不到位、质量数据难以追溯等问题。传统搅拌站生产制造模式已不能满足行业发展需要。

随着互联网、数字化技术的飞速发展,数字化、智能化日益成为制造业发展的核心内容。加快推动互联网、大数据、人工智能和预拌混凝土行业的深度融合,全面深化智能制造装备、数字化技术等在预拌混凝土企业产品研发、生产控制、经营管理、物流运输等各个环节的应用,推动混凝土行业实现产业转型升级[4]成为发展的重要方向。

对预拌混凝土企业质量管控的数字化改造和实践,可极大提高搅拌站产能利用效率、资源优化配置能力、质量管控与服务数字化水平,搭建全方位的质量保障体系,打造透明式、不可纂改的质量追溯流程,赋能企业高质量发展,实现数字化转型升级[5]。

1 基于“公鱼互联云平台”打造数字化企业

经过不断的实践积累,提出了传统预拌混凝土企业进行两化融合发展、数字化转型升级的路径,通过打造行业“公鱼互联云平台”和标识解析二级节点平台,实现从原材料装车、运送、入场验收,混凝土配合比设计,生产配料计量搅拌,到混凝土运输、泵送、交验的全链条管控和质量追溯。打造“公鱼互联云平台”,涵盖公鱼集采、公鱼商城、公鱼智造、公鱼物流、公鱼金服和公鱼标识六大板块,涉及主体包括材料供应商、混凝土生产企业、物流车队、客户施工方以及第三方监管机构等,不仅从环节上实现原材料采购与入场、生产资源配置优化与实施、业务调度与运输、产品质量检测与追溯等过程的信息和数据互联,打通数据壁垒,也从参与主体上确定责任权限,使每个参与主体根据需要获得和上传数据,形成上下游联动、横纵向集成的信息化数据网络,并同步上传云端数据库,形成“天上一片云,地上一张网”的新型“互联网+”预拌混凝土企业发展模式。

2 开发混凝土全链条质量控制智能仪器设备与系统

2.1 原材料入场环节

为加强混凝土用原材料的入场质量管控,先后开发无人值守过磅系统、骨料自动取样系统、粉料入仓控制系统、粉料自动取样系统和智慧仓储系统等(图1),解决原材料入场检测频率不足、取样代表性差、材料入错仓等问题。

图1 质量控制智能系统

(1)自动抽检。骨料、粉料、外加剂等原材料通过无人值守过磅系统时,均需基于系统抽检模型严格按照标准要求自动分配抽检任务,强制抽检,使抽检频次得到保障。

(2)自动取样。骨料和粉料自动取样系统,根据分配的抽检任务自动开启取样程序,并可自动选择取样点位置、取样深度、取样时间,消除登高取样以及近距离取样的安全风险,提高抽样样品的代表性,规范抽样行为,防止原材料以次充好。

2.2 原材料检验环节

原材料检验环节智能化仪器设备包括粗骨料视觉识别系统、细骨料智能筛分机、机制砂MB 值智能检测仪等(图2),着重解决原材料检验环节人为因素影响大、数据造假、数据难追溯等质量控制问题。

图2 智能检验仪器设备

(1)自动检测。智能化检测设备均与骨料自动取样系统集成,取样完成后自动进入检测程序完成检测工作,避免原材料检测的不及时和人力成本过高等问题,提高检测效率的同时,保证检测过程的统一性、规范性。

(2)数据自动上传。原材料自动检测完成后,粗骨料视觉识别系统将智能推送粗骨料粒形、粒径等初步质量评价信息,细骨料智能筛分机得出含水率、颗粒级配曲线和细度模数等指标,机制砂MB 值智能检测仪经过大数据比对得出色晕比对结果,并均自动匹配取样信息上传至质量管理系统,有效防止数据造假和数据片段化记录。

(3)基于自动检测结果的入场验收。原材料检测后检测结果自动上传,并根据检测结果进行入场验收控制,避免原材料在入场验收环节的人为干预,有效保障原材料入场质量。

2.3 混凝土生产环节

在混凝土生产环节,开发回收水含固量检测仪、云ERP、云工控系统、智能卸料系统、设备预测性维护系统等(图3),解决混凝土生产过程中回收水质量波动大、生产下料计量异常、生产设备异常等引起的混凝土质量问题。

图3 混凝土生产监控智能系统

(1)用水量精确控制。通过对回收水含固量的自动定时在线检测,获取在用回收水含固量实时值,并实时传递给工控系统进行配料计量作业,确保配合比用水量精准受控以及混凝土质量和工作性能的稳定。

(2)混凝土容重复核。云ERP 和智能卸料系统在线复核实际配料与配合比容重的量差,及时预警,并将计量数据与下料数据进行对接存储,避免计量不准带来的混凝土质量问题。

(3)生产设备维护。对重点设备部位重点工控数据进行监测、收集、存储和分析,并据此形成超限预警、超荷反控停机、设备损坏临界点预测等,保证混凝土生产设备的正常运行。

2.4 混凝土出厂检验环节

针对混凝土出厂工作性能与抗压强度的检验,开发混凝土坍扩智能试验机、混凝土强度智能检测系统,与原材料检测环节一样,通过自动取样、成型,智慧仓储龄期管理,自动脱模、试压等,解决混凝土出厂检测频率不足、样品代表性差、人为检测误差大、劳动强度高、数据造假、质量难追溯等问题(图4)。

图4 混凝土出厂检验传统方式与智能化方式对比

(1)搅拌楼取样代替小推车取样。混凝土出厂取样采取搅拌楼下料取样,并根据设置取样时间选择下料时段、取样数量,与传统罐车卸料至小推车的取样方式相比,样品更加匀质、更具代表性。

(2)混凝土工作性能自动检测。以自动插捣和测量为特点的混凝土工作性能自动检测,可有效保证混凝土插捣过程的规范性、统一性以及数据测量的精确性,避免人为误差的影响,真实客观地反应混凝土出厂工作性能情况。

(3)智慧仓储龄期管理。自动对混凝土试件出入养护室进行龄期管理、出入库操作、温湿度监控等,保证养护条件和龄期,减少人工劳动。

(4)数据自动试压与上传。试件检测后,数据自动上传,匹配混凝土取样信息,避免试压过程人为干预,保证数据真实有效、可追溯。

2.5 混凝土运输与泵送环节

混凝土运输环节,开发物流APP,运输车辆自动匹配订单信息,实时GPS 在线规划路径与提醒路况,监控车辆异常停留、罐体旋转,进行混凝土凝结预警等,降低混凝土运输过程中的质量风险。

混凝土泵送环节,采取双验证模式,即车验泵和泵验车。混凝土罐车到达现场后,通过扫描泵载二维码进行验证,点击确认后完成运输与泵送交接过程,避免出现混凝土浇筑错误、等时异常等问题。

2.6 混凝土交货验收环节

针对混凝土交货验收环节,开发泵送作业记录仪,配置云监控等(图5)。一是对现场交货取样环节进行见证;二是可实时查看现场混凝土泵送浇筑情况,对随意加水等不规范施工影像进行存储备查,并与客户及时沟通,促进卸料环节作业规范化。在促进交接双方施工规范性的同时,有效保留了工程质量事故责任追溯界定的客观证据。

图5 施工现场视频监控

2.7 混凝土实体质量追踪环节

混凝土实体质量追踪环节,通过开发混凝土云回弹检测系统,使回弹检测数据自动匹配实体工程部位信息,自动计算、分析、评估实体质量,并上传至质量管理系统,及时对混凝土实体质量进行追踪预警,提高质量服务水平。

3 研发和实施基于企业质量内控的技术标准

针对混凝土产品质量管控智能仪器设备的开发,编制并对外发布第一批6 部智能制造相关企业标准,包括3 部检测仪器设备标准和3 部检测方法标准。通过研发、实施与智能化改造、数字化建设相关的技术标准,规范智能化检测行为,为企业数字化质量管控提供标准支撑。

4 搭建数字化质量管理系统

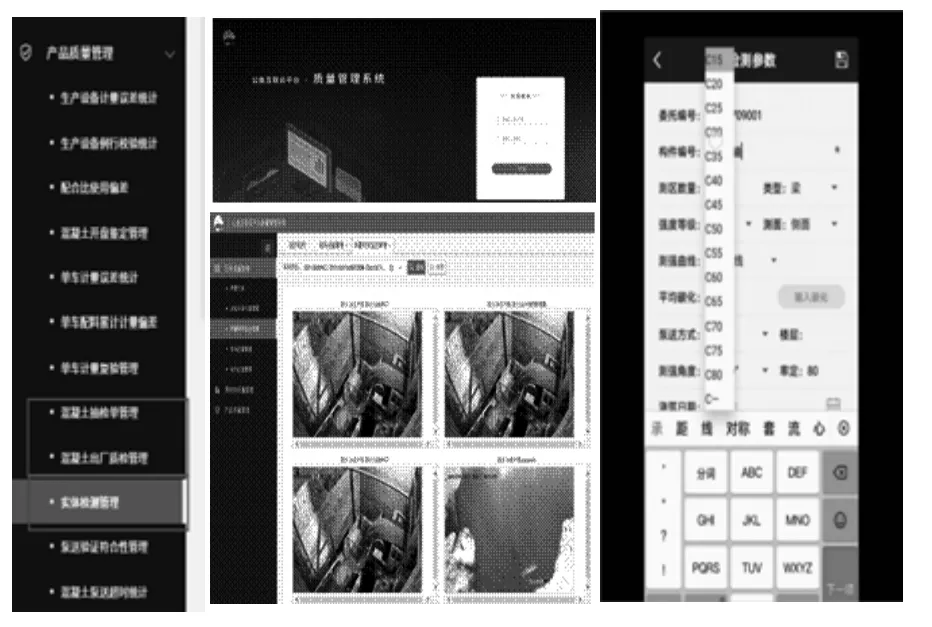

搭建基于云端数据库的质量管理系统,全面收集从原材料入场到混凝土实体质量追踪全链条的质量管控数据和信息,对原材料质量、混凝土产品质量、日常质检、质量证明文件等进行数字化管理和系统分析,建立以数据为支撑的质量管控与决策中心,找出质量风险点,提前预警和预防,提高质量管控水平的同时,实现质量数据的可复查、可追溯(图6)。

图6 数字化质量管理系统界面图

5 开发预拌混凝土质量追溯应用场景

搭建标识解析二级节点平台,通过对混凝土相关票据(混凝土订单、混凝土供应小票、物资采购订单等)、混凝土抽检样品、材料样品、配合比等进行标识注册,并对接公鱼互联云平台生产过程数据及质量管理系统质量检测数据、图像、视频等,开发混凝土产品质量追溯应用场景(图7)。

图7 标识解析质量追溯应用场景示意图

混凝土产品质量追溯流程:扫描混凝土送货小票标识二维码,实现与混凝土产品相关的混凝土订单、混凝土生产用配合比、生产用原材料、生产运输设备、混凝土出厂检验、工程信息等整套混凝土产品质量信息的追溯。若对实体结构和施工环节进行赋码和标识,除混凝土产品质量信息外,还可扫描施工过程(设计要求、人员、日期、实体检测等)相关质量信息,从而建立完整的工程质量追溯链条。对接行业监管机构后,可实现预拌混凝土与工程质量的有效监管。

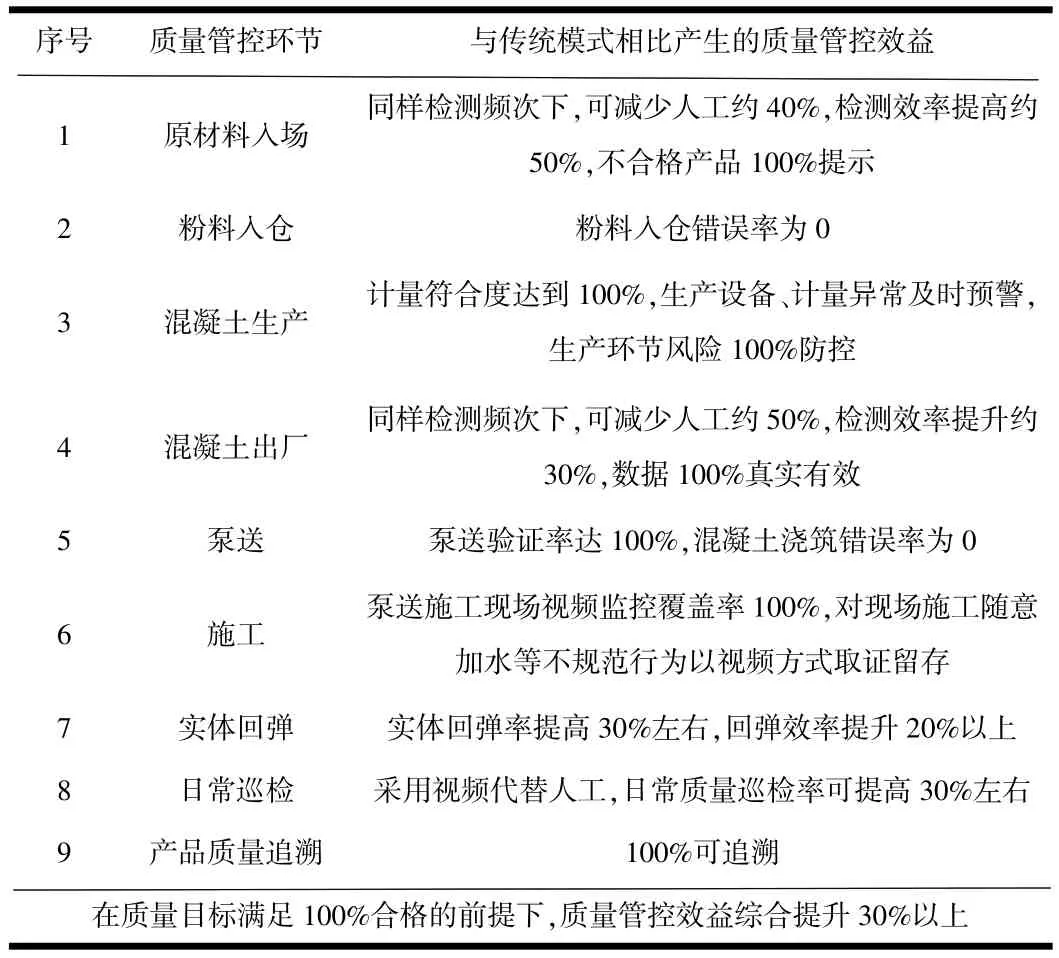

6 质量管控效益

与传统质量管控模式相比,通过对预拌混凝土质量管控的数字化实践,质量管控效益得到进一步提升,具体如表1 所示。

表1 数字化模式质量管控效益提升内容

通过对传统预拌混凝土企业质量管控问题的分析,进行预拌混凝土质量管控数字化转型升级,从原材料入场、检验到混凝土生产、运输、泵送、交验,再到混凝土工程实体质量追踪全链条进行数字化质量管控,赋予质量管控自动、智能、高效、可靠、可视、可追踪、可追溯等优点,必要时还可实现预拌混凝土企业产品质量的自证清白,实现了质量管控效益综合提升超过30%。