口环间隙对立式多级离心泵水力性能的影响

朱永斌

(上海水泵制造有限公司,上海 201414)

1 理论计算

离心泵的效率主要由水力效率ηh、容积效率ηv和机械效率ηm三个部分构成。本项目主要计算口环对容积效率的影响,利用经验公式计算和CFD(Computational Fluid Dynamics,计算流体动力学)两种方法计算间隙泄漏量。

1.1 经验公式计算

式中 λw——摩擦阻力系数

Lf——密封间隙长度,mm

bf——单侧密封间隙,mm

通常λw取值范围为0.04~0.06,本文中Lf为24.7 mm、bf为0.25 mm(单侧),则计算可得ξm=3.275~4.264。

泵是比较精密的运行机械,在静子与转子时间会有一定的间隙,在运行过程中形成的水膜,起到润滑和支撑的作用。这个间隙不能过大也不能过小,如果此间隙设计不合理就会影响整体运行稳定性:过小,静子和转子摩擦,泵超电流;过大,过流介质会从高压侧流向低压侧,造成能量损失,同时转子会因为失去水膜支撑而振动。以单级叶轮泵为主体,计算静子与转子间隙(即密封环)处的泄流量q,主要分析间隙泄漏量对容积效率的影响。

1.2 理论计算方法

间隙在0.20 mm、0.15 mm 时,对应的口环间隙中径Rm分别为104.85 mm 和104.83 mm。同理,泄漏量q 分别为4.39 m3/h和2.98 m3/h。各间隙的容积效率对比见表1。

表1 各间隙的容积效率对比

2 CFD 全流场数值计算

本文研究口环间隙对立式泵的性能影响,因此需要对立式泵整个流体区域使用SolidWorks 2017 中抽取流体域,其中泵腔体以及口环间隙六面体网格、叶轮和导叶采用四面体网格。通过CFD 数值模拟技术,可以得到不同间隙下的口环回流量以及口环两端的压力损失,从而得到泵的容积效率。另外也可以清晰地看到不同间隙时叶轮进口的流动情况,对抑制小流量叶片前冠回流有一定参考。CFD 数值计算有高效、低成本的特点,能快速验证理论设计进而大大降低研发成本。

CFD 数值模拟是将一个连续的流体以网格的形式进行离散化、利用各湍流模型对流体进行数值计算。通过数值计算,可以清楚地预测泵内部流动如叶轮流道的局部失速、二次流、回流、射流—尾迹等,对离心泵的高效且稳定运行有重要意义。设计离心泵水力时就应根据CFD 计算结果不断进行迭代、优化直到消除不稳定流。

目前,单纯依靠实验验证泵水力模型和设计改进成本较大。实验测量耗时长、成本高,研发过程中许多问题不能预先评定,因此依靠重复实验研发和改进较难适应当前泵行业的研发环境。CFD 技术很好地克服了该弱点,是目前旋转机械行业不可或缺的一个研发手段。CFD 技术的发展将为泵的设计改进和水力研发带来了一个新的高度,使泵的效率不断提高,也大大降低了泵的研发周期,提高研发成功率。

通常情况下CFD 流场分析计算路线为:计算模型建模→网格划分→边界条件设置→流场分析计算→流场分析后处理→性能评价。

(1)利用SolidWorks 2017 进行水体三维建模。全流场计算域三维模型,从左往右依此为进口段、前盖板腔体(含叶轮口环水体)、叶轮水体、后盖板腔体、导叶腔体、次级叶轮前盖板腔体、次级叶轮水体、后盖板腔体、出口延长段(图1)。

图1 三维建模

(2)利用ICEM-CFD 19.0 划分全流域网格,其中叶轮采用四面体网格,导叶和间隙采用六面体网格,整体网格质量在0.32以上(图2)。

图2 主要网格部分

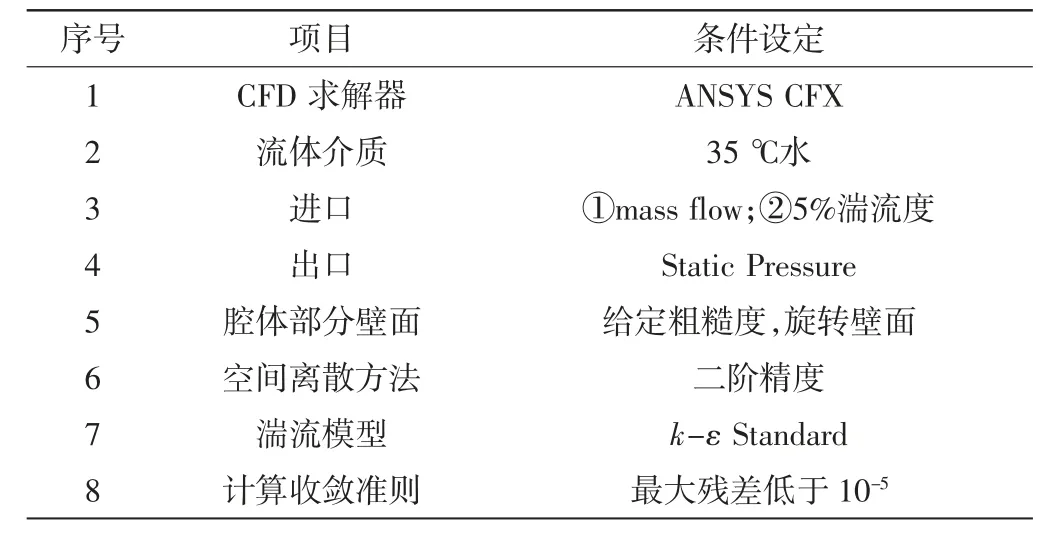

(3)在ANSYSCFX19.0 中编辑边界条件(表2)。

表2 性能分析计算边界条件汇总

检测情况:

a.叶轮口环靠近进口侧总压监控

P1=massFlowAve(Total Pressure in Stn Frame )@JIANXI1_OUTLET

b.叶轮口环背离进口侧总压监控

P2=massFlowAve(Total Pressure in Stn Frame )@JIANXI1_INLET

c.叶轮出口总压监控

P3=massFlowAve(Total Pressure in Stn Frame )@ IN_IMPELLER_OUTLET

d.进口总压监控

P4=massFlowAve(Total Pressure in Stn Frame)@ INLET

e.泄漏量检测函数

M1=massFlow()@JIANXI1_INLET

扬程表达式:H=(P3-P4)/9800 Pa,容积效率表达式:η=100*M1/ massFlow()@INLET。

(4)CFX-POST 中提取计算参数。流道内部速度场分布如图3 和图4 所示。

图3 叶轮前盖板腔体相对速度场

图4 不同间隙下的口环速度场

(5)CFD 计算参数提取。间隙分别为0.25 mm、0.20 mm 和0.15 mm 时,间隙泄漏量分别为1.425 86 kg/s、1.222 170 kg/s和0.865 703 kg/s(表3)。

表3 不同间隙下CFD 的计算值

3 结论

综上所述,采用传统流体力学理论计算和CFD 技术对间隙三维流场进行数值分析,分别得到0.25 mm、0.2 mm、0.15 mm 三个不同间隙值下单级叶轮口环泄漏量和容积效率。理论分析和数值模拟的结构相互验证,3 个不同间隙下叶轮的容积效率并没有发生明显波动。在考虑加工制造,更好适应于各工况条件下的运行,为增强泵稳定运行,设计口环间隙为0.25 mm 较为合理。