燃气透平机组轴承故障排查实践与管理

王 锋,张 谦,牛传会

(中海石油(中国)有限公司天津分公司,天津 300450)

1 设备简介

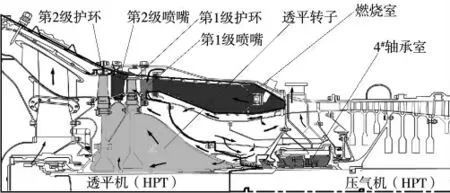

所述燃气透平发电机组,其原动机部分由燃气发生器(GG)和动力涡轮(PT)两部分连接而成。机组的燃气发生器为航改LM2500 型燃气透平机组。机组的燃气发生器部分共有编号为3#、4#、5#的3 处主轴承室,其对应润滑油路编号分别为SUMP A、SUMP B 和SUMP C(图1)。3#轴承室和4#轴承室分别位于压气机前机匣(CFF)和压气机尾机匣(CRF),为压气机转子提供支承,并平衡轴向推力。5#轴承室位于透平中机匣(TMF),为高压透平转子提供支承。3#轴承室安装有1 个滚柱轴承(3R),4#轴承室安装有1 个滚柱轴承(4R)和1 个球轴承(4B),5#轴承室安装有1 个滚柱轴承(5R)。

图1 燃气透平机组轴承位置

燃气发生器各轴承室的润滑油回油,分别经过过滤器和金属碎屑检测器组合体后回到油泵(图2)。金属碎屑检测器为一个带有磁性的电阻检测器,当较大或较多金属碎屑被吸附、聚集到检测器头部时,金属碎屑搭接并联通了检测器的两个电极板,使检测器回路电阻明显降低并显示在HMI 人机界面。通过金属碎屑检测器可以方便地在线监测机组各主轴承的健康状态,特别是当轴承发生异常磨损、剥落等故障时,可以提供即时的反馈与预警。

图2 GG 润滑油回油分布

2 故障发现与验证

出现故障的燃气透平机组,刚采用现场作业的方式进行25 000 h 解体大修(GG 热部件更换)。大修完成并整体回装后,机组试车72 h 出现金属碎屑检测器QE-350/QE-351 报警,停机后对全部金属碎屑检测器进行检查,发现QE-350/QE-351 上出现少量金属碎屑(图3)。经厂家服务工程师现场确认属正常现象且机组其他参数无异常,继续启机运行。再次运行522 h 后金属碎屑探测器QE-353 出现报警,停机并拆卸QE-353 探测器,检查发现该探测器头部聚集有大量金属碎屑,该金属碎屑检测器检测SUMP B(4#轴承)润滑油回路中的金属碎屑(图4)。

图3 QE-350 金属碎屑

图4 QE-353 金属碎屑

对其余金属探测器QE-350/QE-351(检测辅助齿轮箱AGB回油)、QE-352(检测SUMP A 回油)、QE-354(检测SUMP C 回油)检查均无金属碎屑被发现。收集QE-353 探测器上的金属碎屑并送往专业检测机构进行成分检测。经对金属碎屑进行ICP-AES 及SEM-EDS 检验发现,样品主要成分为含铬(约4%)、钼(约3%~4%)、钒(约1%)的铁基合金(含铁约90%),构成与M50 轴承钢相近,判断碎屑是来自轴承内、外圈(表1)。经以上排查过程,初步判断4#轴承故障,辅助齿轮箱(AGB)轴承和齿轮、3#轴承和5#轴承正常。

表1 金属碎屑成分定量检测结果

机组经拆解、打开检查后发现,4#轴承室的4B 轴承外滚道出现一处较大面积的剥落损伤,4R 轴承部分滚子表面存在微小点蚀损伤,与机组拆解前判断的故障位置一致(图5)。

图5 4B 轴承外滚道损伤

3 故障原因分析

利用故障根本原因分析(RCA)工具分析4#轴承的故障现象,可能的故障原因有3 项(图6)。

图6 4#轴承故障RCA 分析

3.1 轴承本身

燃气透平机组轴承工作的温度范围很广,要求既能在低温下易于启动,又要在高温下正常工作。用于航空发动机主轴承的材料多为M50,得益于材料成分、加工工艺、检测手段等相关技术的进步,透平机组专用轴承的质量也在逐步提升,寿命、稳定性有明显改善。本台机组大修之前运行状况良好,各金属探测器均未出现大量金属碎屑的情况,而轴承寿命方面,厂家推荐50 000 h 即第2 个大修周期结束时更换,目前远未达到这一使用期限。综上所述,轴承本身的质量问题可能性不大。

3.2 润滑油

特性相符、品质良好、洁净的润滑油对轴承寿命起到决定性作用;相反,变质和被污染的油品会加速轴承的损坏。本例中,机组油品按照季度例行取样化验,最后一次化验在大修前1 个月,各项指标基本正常,污染度未超出建议值,运动黏度接近参考值上限,只有酸值略微超出参考值,对油品工作特性造成的不良影响可控;油箱的进、出管路均有双联过滤器,合成油系统又为闭环系统,在机组日常运行和维护过程中,不可能有外源性杂质进入轴承室造成轴承损坏。拆换全部滤芯检查,未见滤芯有破损现象,滤芯表面未见有明显杂物堆积。

3.3 直接原因

本次轴承故障发生在大修完成以后,大修作业直接造成轴承故障可能性是存在的:①本次大修是对燃烧室及其后的热部件进行拆解、更换,包括4#轴承在内的压气机部分未作拆解,不可能是大修直接造成该轴承受损;②大修时回装的高压透平转子短轴,其径向跳动量未超出允许范围,机组试运转时GG 各轴承振动值正常,短轴安装问题导致轴承故障的可能性也被排除;③大修过程可能有杂质进入润滑油系统。

虽然润滑油系统为闭环系统,而且大修作业未拆卸4#轴承,但本次大修将机组本体上的合成润滑油系统管线全部进行了拆除和重装,存放过程中管口封闭不严、拆除或装配管线时管口清理不严格都可能导致外源性杂物进入管线,因此在现场复杂环境下进行的大修作业,很难避免管线内部不会混进个别硬质小颗粒物(图7)。硬质颗粒物,如砂粒等,对金属轴承具有严重的破坏力,而一旦硬质颗粒物进入机组本体的轴承室进油管道,则此类颗粒物未经任何过滤装置可以直接进入轴承室甚至轴承内部,对轴承造成严重破坏。

图7 机组4#轴承位置与大修范围(阴影区域)

4 故障排查管理

设备故障的排查,考验管理人员对相关学科的理论基础、设备的系统构造、运行原理、控制系统和部件工作特性等知识的全面掌握程度。设备管理人员应多了解设备故障案例,具备发散和综合的思维习惯,善于使用现代检测手段,在分析时方能够全面、快速和精确无误地锁定故障点,进而为故障处理打下基础。

5 结语

作为设备管理人员,应不断扩展知识边界,增加知识储备,提升综合管理能力。在开展故障排查时,善于提取设备运行数据,深入挖掘数据的内在价值,借用先进监测、检测技术,获得精确定量的分析结果,结合实施PDCA(Plan-Do-Check-Act,计划、执行、检查和处理)质量管理提升活动,从根本上不断提升设备管理水平,逐步降低设备故障率。