不粘轮乳化沥青的制备及其性能评价

王 佳,蒲昌瑜,吴 迪

(1.交通运输行业公路建设与养护技术、材料及装备研发中心,河北 石家庄 050091; 2.河北省交通规划设计研究院有限公司,河北 石家庄 050091;3.中交建冀交高速公路投资发展有限公司,河北 石家庄 050000)

0 引言

我国沥青路面结构设计主要依据层状弹性体系理论,该理论主要的假设前提条件为各摊铺层为连续、均质的材料,各层间紧密连接,不存在摩擦力。但是,在实际施工过程中,沥青路面各结构层间是非连续的,必须选用合适的材料将各结构层粘结起来,层间粘结材料的优劣对沥青路面的性能有着很大影响,是影响路面使用寿命和保养周期的重要因素,其作用不可忽视。若层间粘结材料选用不当,会影响路面结构的整体性,容易发生路面病害,降低路面使用寿命[1-4]。

在工程实际施工中,乳化沥青是最为常用的沥青路面各层之间的粘结剂,将乳化沥青喷洒于相邻各个结构层间,可加强路面各层结构间的粘结性能,使其具有更好的耐久性和良好的结构承载能力。但实际应用时,在乳化沥青洒布后的后续施工过程中,工程车辆在覆盖乳化沥青的路面上行驶,导致乳化沥青粘结层被施工车辆碾压,而后产生粘附车轮的现象。这使得路面乳化沥青层出现部分缺失,后续摊铺层间粘结性能降低,增加了层间脱落和滑移的可能性。针对这一问题,国内外学者展开了一系列研究[5-13],取得了一定的成果,但是所用的改性剂价格昂贵,导致不粘轮乳化沥青成本居高不下,推广空间受限。

乳化沥青粘附轮胎的主要原因是:生产乳化沥青的基质沥青软化点偏低,而夏天施工环境温度高,地表温度可达60 ℃。在高温条件下,乳化沥青洒布后,破乳后在地表温度的作用下油膜软化,工程车辆施工作业时,软化后的沥青油膜粘在车辆轮胎上,将沥青粘附带走,导致乳化沥青的层间粘结作用失效。因此,本研究从提高基质沥青软化点入手,采用高软化点的硬质沥青和能够提高软化点的添加剂,制备了一种不粘轮乳化沥青,并对不粘轮乳化沥青的性能进行分析研究。

1 试验部分

1.1 原材料

1.1.1 沥青

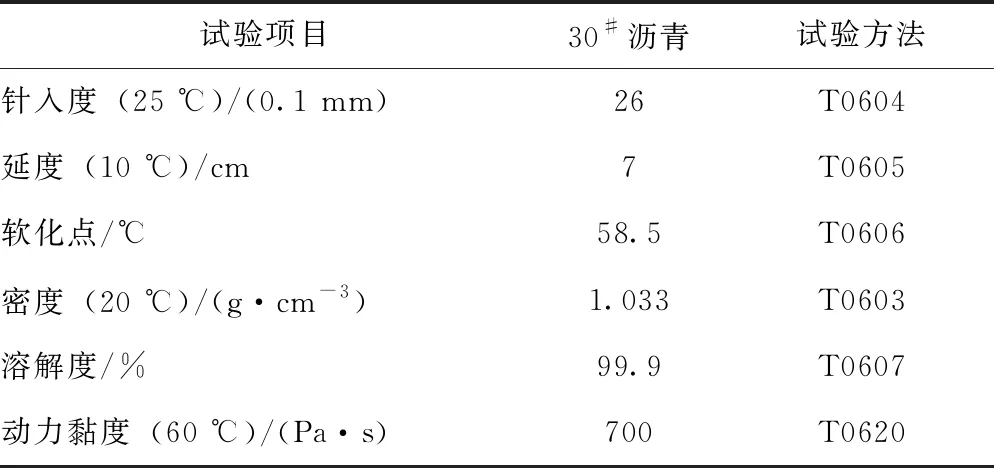

根据前述中进行的分析,要达到乳化沥青不粘附轮胎的效果,需要提高破乳后乳化沥青残留物的软化点。普通乳化沥青采用的是70#道路石油沥青,软化点为46 ℃,30#石油沥青软化点为58.5 ℃,可以替代70#沥青作为不粘轮乳化沥青的基质沥青。按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[14]中的要求,其各项指标如表1所示。

表1 基质沥青的性质

1.1.2 乳化剂

根据《公路沥青路面施工技术规范》(JTG F40—2004)[15]中对于粘层乳化沥青的要求:粘层乳化沥青应采用快裂或中裂乳化沥青,故选用山东某公司生产的中裂型阳离子乳化剂。其性状为白色或浅黄色膏状固体,有效成分含量约为40%,pH值在5~6之间,易溶于热水和有机溶剂。

1.1.3 改性剂

改性剂选择磺化沥青粉,其分子结构是碳碳键和碳硫键,键能比较强,故高温性能好,可以有效提高乳化沥青破乳后残留物的软化点。另一种改性剂选择霍尼韦尔7610乳化沥青高温改性剂,这种改性剂可以很大程度地提高乳化沥青残留物的软化点。

1.1.4 稳定剂和消泡剂

加入稳定剂可以增加乳化沥青储存稳定性,防止离析,延长乳化沥青的储存时间。采用广东某公司生产的纤维素类物质作为不粘轮乳化沥青的稳定剂。

制备乳化沥青时,搅拌和研磨过程会使乳化沥青产生泡沫,针对乳化沥青泡沫问题,需要加入消泡剂对气泡进行消除。所采用的是广东某公司生产的消泡剂。

1.2 不粘轮乳化沥青的制备

30#硬质沥青的软化点可以达到58.5 ℃,磺化沥青粉具有提高沥青高温性能的作用,将磺化沥青粉加入30#硬质沥青中可以进一步提高沥青软化点,与霍尼韦尔7610乳化沥青高温改性剂配合使用,可以使乳化沥青在较高温度下施工时达到不粘轮的效果。分别掺加与基质沥青不同质量比的磺化沥青粉作为乳化沥青的改性剂,以确定磺化沥青粉的最佳掺量。因霍尼韦尔7610乳化沥青高温改性剂价格过高,为控制成本,添加量控制为不超过1%。

表2为添加不同掺量的磺化沥青粉后乳化沥青的性能指标,从表中可以看出,磺化沥青粉添加量为3%和10%时,均无法满足技术指标要求。因此磺化沥青粉掺量在5%和8%之间选择,从表中可以看出,沥青粉掺量越高,乳化沥青蒸发残留物的软化点越高,对不粘轮性能改善越明显。掺量为5%~8%时,软化点提升只有1.5 ℃,说明掺量超过5%后,沥青粉对于软化点的提升效果逐渐降低。当磺化沥青粉掺量大于5%后,乳化沥青底部出现少量的颗粒状沉淀,这对乳化沥青的均匀性和贮存稳定性有一定的负面影响。因此,结合生产成本和技术指标要求,确定采用磺化沥青粉掺量为5%作为不粘轮乳化沥青的最佳掺量。

表2 不同磺化沥青粉掺量下的乳化沥青性能

1.3 不粘轮乳化沥青工艺优化

乳化沥青生产工艺的主要控制参数有乳液温度和沥青预热温度,70#基质沥青乳化时,乳液温度一般控制在70~80 ℃,沥青预热温度一般在130~140 ℃;30#硬质沥青软化点高于70#基质沥青,在130~140 ℃条件下,其黏度较大,无法满足流动性要求,因此需要对沥青预热温度进行调整。图1为30#硬质沥青和70#基质沥青的黏度-温度曲线。从图中可以看出,70#沥青的黏温曲线在130~140 ℃的黏度范围内,换算到30#沥青的黏温曲线上温度对应区间大约在160~180 ℃。为保证30#沥青具有良好的流动性,设定30#沥青的预热温度为170~180 ℃。

图1 基质沥青黏度-温度曲线

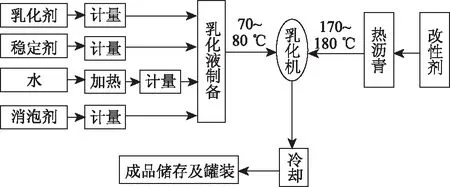

不粘轮乳化沥青的工艺流程如图2所示。乳化剂、稳定剂、消泡剂和水按配方比例混合,制成乳液并加热到70~80 ℃,改性剂加入预热到170~180 ℃的30#沥青中,搅拌均匀。胶体磨预热到80 ℃,将乳液和改性沥青在胶体磨中混合均匀,溶液细腻、无颗粒感。将制备好的不粘轮乳化沥青密封保存。

图2 不粘轮乳化沥青制备工艺流程

2 不粘轮乳化沥青性能分析

2.1 理化性能

按照上述工艺和配方制备的不粘轮乳化沥青的理化性能见表3,对比试验采用70#基质沥青制备的普通乳化沥青和市场在售的某SBR改性乳化沥青。从表3中可以看出,不粘轮乳化沥青的软化点达到72 ℃,远高于普通乳化沥青和SBR改性乳化沥青,而针入度则明显小于这两种乳化沥青。这说明不粘轮乳化沥青的高温性能显著好于其他两种乳化沥青,在车轮碾压过程中,能够防止乳化沥青的粘附,达到不粘轮的效果。不粘轮乳化沥青的黏度、储存稳定性、筛余量等指标与另外两种乳化沥青差别不大,说明在提高高温性能的同时,保持了其他理化指标的稳定,能够满足施工使用要求。

表3 不同乳化沥青性能对比

2.2 粘轮性能

模拟汽车轮胎碾压路面的过程,检验不粘轮乳化沥青的粘轮性能,具体方法如下:选择表面干净平整的车辙板试件,将不粘轮乳化沥青按照400 g/m2的洒布量均匀涂抹在车辙板表面[16]。在室温条件下待其完全破乳后,置于车辙试验仪中,试验温度设为60 ℃,待车辙板内外温度均匀后进行试验。实际施工过程中,工程车辆在作业时,会对路面进行反复碾压,因此将车辙试验仪的滚轮在车辙板表面碾压次数定为10~20次。碾压结束后,在车辙板上铺上一张白纸,进行二次碾压,观察滚轮上粘附的沥青粘在白纸上的程度,从而间接判断不粘轮乳化沥青的粘轮效果。对比试验采用70#基质沥青制备的普通乳化沥青和市场在售的某SBR改性乳化沥青,并采用相同的洒布量和相同的试验方法进行涂抹和碾压,对比结果如图3所示。

从图3中可以看出,涂抹了普通乳化沥青的试件经过车轮碾压后,沥青对白纸的粘附性较大,车轮与白纸的接触面积内基本都粘附了沥青;SBR改性乳化沥青的不粘轮效果要好于普通乳化沥青,但也有大量沥青粘附在白纸上;而涂抹了不粘轮乳化沥青的试件则基本没有沥青粘附在白纸上,只有轻微的碾压印记。不粘轮乳化沥青在60 ℃的条件下依然可以保持轮胎表面不粘附沥青,故不粘轮乳化沥青的不粘轮效果最好,可以满足夏天炎热条件下的施工要求。

通过称量轮胎碾压前后白纸的质量变化,计算乳化沥青在轮胎上的附着率,从而定量评价不粘轮乳化沥青的粘附效果,计算公式如式(1)所示[17]:

(1)

式中,η为附着率;m2为试验后白纸质量;m1为试验前白纸质量;s为轮迹行走面积;a为洒布量。

其中:轮迹行走面积按照实际测量得出,采用5 cm×25 cm; 洒布量采用400 g/m2。

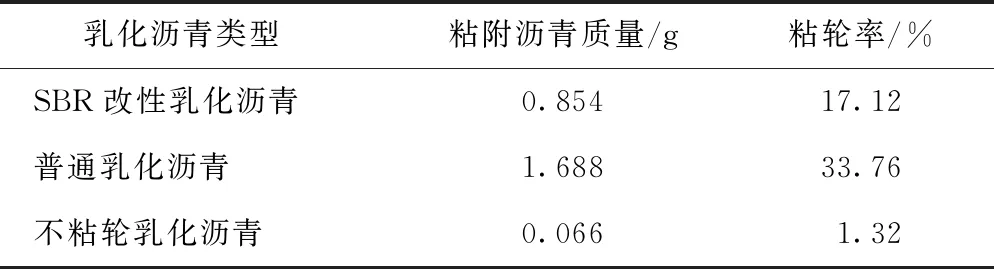

计算结果如表4所示,从表中可以看出,普通乳化沥青的粘附率达到30%以上,SBR改性乳化沥青的粘附率达到17%,而不粘轮乳化沥青的粘附率只有1.32%,几乎没有沥青粘附在车轮表面。车轮的碾压对乳化沥青层产生的影响很小,乳化沥青可以充分发挥其粘层油的粘结作用。

表4 不同乳化沥青粘附率

通过设计的粘轮试验,较为实际地模拟了施工中车轮对于乳化沥青层的碾压和粘附情况,从定性和定量两个方面对不粘轮乳化沥青的粘附效果进行了评价。试验结果表明,不粘轮乳化沥青在60 ℃环境条件下,相比普通乳化沥青和市场在售的SBR改性乳化沥青,其附着率大大降低,不粘轮效果显著,具有良好的工程实际应用价值。

2.3 力学性能

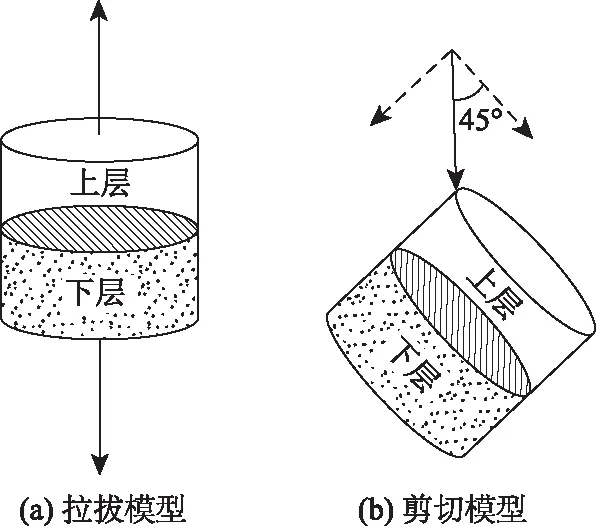

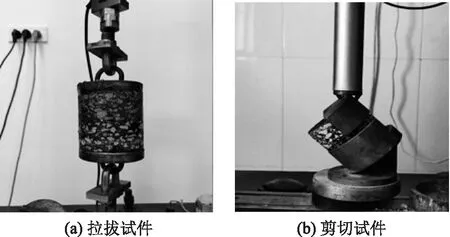

乳化沥青在沥青面层中主要起粘结作用,使沥青各层之间有足够的黏聚力,粘结成牢固的整体,防止相邻两层出现滑动和推移。因此,乳化沥青需要具有一定的力学强度。采用层间拉拔试验和层间剪切试验用来评价不粘轮乳化沥青在沥青各结构层之间的黏聚力大小,拉拔和剪切试验在万能试验机上完成[18-19]。

拉拔和剪切试验的试件制备和试验过程如下:车辙板表面涂刷规定洒布量的不粘轮乳化沥青,在室温条件下放置至乳化沥青破乳。将涂刷乳化沥青的试件放入300 mm×300 mm×100 mm的试模内,涂有乳化沥青的表面向上,在上面摊铺常用级配的沥青混合料,新摊铺的沥青混合料厚度为40~50 mm。冷却至室温,并在室温下养护24 h。采用钻芯取样的方法,在成型好的试件上钻芯取直径100 mm的圆柱体试件,高度贯穿沥青铺装层和涂有乳化沥青的车辙板。图4为拉拔和剪切试件的示意图,阴影部分为涂抹的不粘轮乳化沥青。将试件在规定温度条件下保温至少4 h,然后取出,将粘结有夹具的试件装入万能试验机,调整拉伸或剪切速度为10 mm/min,开动试验机拉伸或剪切直至试件界面粘结层破坏。

图4 拉拔和剪切试件模型

拉拔强度按式(2)计算:

δ=F/A,

(2)

剪切强度按式(3)计算:

P=(F/A)·sinθ,

(3)

式中,δ为拉拔强度;P为剪切强度;F为拉拔力(剪切力);A为试件横截面积;θ为剪切试验受力方向与试件横截面夹角,本试验取45°。

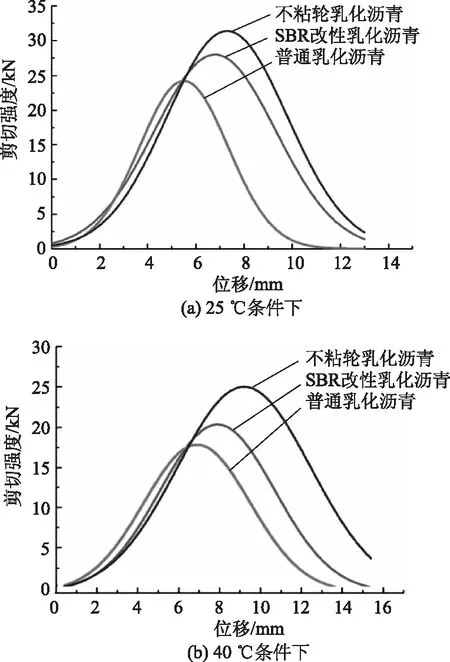

考虑不同环境下乳化沥青粘层油粘结强度的差异,分别在25 ℃和40 ℃条件下,对不粘轮乳化沥青粘结试件进行拉拔和剪切试验。图5和图6为25 ℃条件下拉拔和剪切前后试件的状态,从图中可以看出,无论是拉拔还是剪切,断裂位置基本位于试件中间,即不粘轮乳化沥青涂抹处。这说明乳化沥青的层间粘结位置是结构的薄弱部分。在40 ℃条件下,试件中部断裂的情况更为明显。同样对比试验采用70#基质沥青制备的普通乳化沥青和市场在售的SBR改性乳化沥青,为统一标准,结合工程现场施工常规洒布量的大小,乳化沥青的洒布量统一采用400 g/m2,3种乳化沥青在不同温度下的拉拔和剪切载荷-位移曲线如图7和图8所示。

图5 拉拔和剪切试验前样品状态

图6 拉拔和剪切试验后样品状态

从图7中可以看出,不论是常温状态还是高温状态,3种乳化沥青的最大拉应力大小为:不粘轮乳化沥青>SBR改性乳化沥青>普通乳化沥青。这说明破坏不粘轮乳化沥青粘结层需要更大的力,不粘轮乳化沥青在抵抗层间拉拔破坏方面要好于其他两种乳化沥青。而随着温度升高,3种乳化沥青的最大拉应力均有所降低,说明温度是影响层间粘结性能的重要因素,高温对层间粘结强度的负面影响较大。从图8中可以看出,3种乳化沥青的最大剪应力大小为:不粘轮乳化沥青>SBR改性乳化沥青>普通乳化沥青。这说明相比于另外两种乳化沥青,不粘轮乳化沥青具有更好的抵抗层间剪切破坏的能力。这也与图7得出的不粘轮乳化沥青在抵抗拉拔作用方面具有明显优势的结论一致。

图7 不同温度下几种乳化沥青拉伸-位移曲线

图8 不同温度下几种乳化沥青剪切-位移曲线

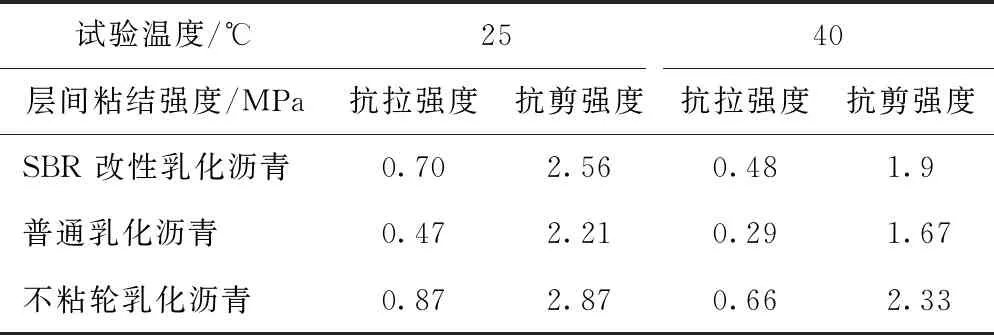

表5为通过计算得到的拉拔和剪切粘结强度,从表中可以看出,不粘轮乳化沥青的层间粘结效果是最好的,其在常温 25 ℃和高温 40 ℃条件下都展现出了比其他乳化沥青更好的抗剪切、抗拉拔的性能。在常温25 ℃条件下,不粘轮乳化沥青的抗拉拔和抗剪切强度最高,相比SBR改性乳化沥青抗拉强度提高24%,抗剪切强度提高12%,相比普通乳化沥青抗拉强度提高85%,抗剪切强度提高30%。分析原因为:30#硬质沥青由于沥青质含量高,本身就具有相对较高的黏度,在乳化过程中又添加了适量的磺化沥青粉,在增加了该沥青延度的同时也适量增加了乳化沥青的残留软化点,故表现出了不错的层间强度效果。在高温40 ℃条件下,不粘轮乳化沥青的抗拉拔和抗剪切强度与25 ℃条件下表现出相同的规律,相比SBR改性乳化沥青抗拉强度提高37%,抗剪切强度提高23%,相比普通乳化沥青抗拉强度提高127%,抗剪切强度提高39%。另外从表中还可以看出,虽然在40 ℃条件下,3种乳化沥青的抗拉拔和抗剪切的强度有不同程度的下降,但是下降的幅度有所不同:不粘轮乳化沥青抗拉强度下降了24%,抗剪切强度下降了19%,SBR改性乳化沥青抗拉强度下降了31%,抗剪切强度下降了26%,普通乳化沥青抗拉强度下降了38%,抗剪切强度下降了24%。从这些数据可以看出,不粘轮乳化沥青的下降幅度最小,说明不粘轮乳化沥青温度敏感性较弱,其层间粘结性能不会随温度变化有较大的波动,稳定性较好,能够较好地适应不同温度的施工条件。

表5 不同温度几种乳化沥青的层间力学强度

3 工程应用及成本分析

不粘轮乳化沥青在石家庄到天津的新建高速公路上进行了工程应用。在下面层与中面层之间采用不粘轮乳化沥青作为层间粘结材料,施工面积约为15 000 m2。现场施工结果表明,不粘轮乳化沥青破乳速度快,30 min即可固化成型。图9为不粘轮乳化沥青洒布破乳后的路面状态,从图中可以看出,不粘轮乳化沥青成膜效果好,油膜不沾手。工程车辆施工时车轮上没有乳化沥青粘附,有效避免了施工过程对乳化沥青层的破坏作用,应用效果良好。

图9 不粘轮乳化沥青工程应用现场

不粘轮乳化沥青成本分析为:30#硬质沥青与70#基质沥青成本相当,磺化沥青粉价格也与基质沥青比较接近,5%的加入量对乳化沥青成本影响不大;霍尼韦尔7610是一种高值添加剂,1%的加入量对成本的增加有一定的影响。因此,不粘轮乳化沥青的总成本要略高于普通乳化沥青。但是不粘轮乳化沥青的层间粘结强度要远高于普通乳化沥青,可解决层间粘结遭到施工破坏或自身粘结效果不佳的问题,可以延长道路使用寿命,降低维修养护频率,以达到节约石料和沥青,综合降低工程造价的目的。李昌辉等[20]研究发现,假设表面层使用寿命为10 a,以1 km的单车道作为分析单元,不粘轮乳化沥青相比普通乳化沥青节约养护成本高达28.95万元,经济效益十分明显。故不粘轮乳化沥青具有更好的性价比。

4 结论

(1)利用30#硬质沥青代替普通石油沥青,并用磺化沥青粉和霍尼韦尔7610改性剂进一步提升乳化沥青残留物的软化点,使乳化沥青具有不粘附车轮的效果,在较高温度下表现出较好的耐高温性和非粘轮性。综合理化性能和成本因素,磺化沥青粉含量为5%,霍尼韦尔7610改性剂含量为1%时,为最佳掺量。

(2)根据黏度-温度曲线,30#硬质沥青预热温度调整到170~180 ℃,乳液预热温度为70~80 ℃。

(3)研制的不粘轮乳化沥青,其各项性能指标满足规范要求,软化点远远高于普通乳化沥青和市售SBR改性乳化沥青。在不同温度下其附着率大大降低,不粘轮效果显著,具有良好的工程实际应用价值。

(4)在不同温度条件下,不粘轮乳化沥青的抗拉强度和抗剪切强度均大于普通乳化沥青和SBR改性乳化沥青,层间粘结效果优异,层间粘结强度提升显著。并且,不粘轮乳化沥青温度敏感性较弱,稳定性较好,其层间粘结性能不会随温度变化有较大的波动,能够更好地适应不同温度的施工条件。

(5)工程应用表明:不粘轮乳化沥青破乳速度快,成膜效果好,粘结强度高,不粘附施工车辆轮胎,能充分发挥粘层油的作用特点。相比普通乳化沥青,不粘轮乳化沥青的性价比更高,具有广阔的应用前景。