超声气体射流辅助飞秒激光刻蚀石英微槽工艺研究

何魁魁,戴玉堂,严超凡

(武汉理工大学光纤传感技术与网络国家工程研究中心,武汉 430070)

0 引言

石英、陶瓷、铌酸锂和蓝宝石等硬脆材料以其优良的理化性质被广泛应用于航空航天、国防、消费电子等领域[1-2]。这类材料具有断裂韧性低、脆性大、硬度高等特性,这使得传统机械加工很难做到精密加工并获得高质量加工表面[3]。激光加工作为一种无接触加工方式成为这类材料微加工的有效工具。激光加工分为连续激光加工和短脉冲激光加工,连续激光由于能流密度较大,易在材料产生较大的热影响区,诱导热应力产生从而造成崩边、微裂纹等缺陷[4]。随着激光技术的发展,超快激光技术不断取得突破,并逐渐应用于材料加工当中。飞秒激光以其极高的峰值功率和极短的脉冲持续时间可以突破材料的衍射极限有效降低了热积累对材料加工的影响,极大地提高了加工精度[5-8]。但实验发现飞秒激光加工过程中产生碎屑回落至已加工表面形成重铸层,造成加工表面质量下降。进一步地,碎屑的随机回落形成不规则结构也有可能阻碍激光的传播致使激光出现散焦现象,从而降低激光的刻蚀能力[9-11]。

为了减小激光加工过程中产生的重铸层,诸多学者尝试采用射流辅助激光加工、超声辅助激光加工等复合加工技术。TANWARODOMNUKUN V等[12]进行了旁轴水射流辅助激光切割硅的实验研究,研究表明在水射流作用下,激光刻蚀率明显提高,而且在加工区域几乎无热影响区。HASHEMZADEH M等[13]分析研究了氧气射流和氮气射流辅助对激光在低碳钢上制孔尺寸的影响,其研究表明在气体辅助下随着气压与激光功率的提高制孔孔径降低,同等条件下,氧气辅助气体产生的孔径比氮气大。YUVRAJ K M等[14]对比分析了同轴水射流和氧气射流辅助激光切割低碳钢及钛薄板的影响,研究表明,同轴水射流及氮气射流辅助激光切割改善了切面的切割质量,其中以同轴水射流辅助影响最为显著,但由于激光在水中传导损失使得在同等切割深度情况下所需要的能量较大。

近年来,超声辅助激光加工技术亦备受关注。KANG B等[15]将超声振动施加给工件,研究了超声振动对激光刻蚀低碳钢表面的影响,其研究结果显示,超声振动可以加快激光加工区的冷却速度,降低表面氧化和重铸层的形成,从而提高了加工表面的表面质量。ALAVI S H等[16]研究了超声参数对长脉冲激光在奥氏体不锈钢上打孔的影响,研究结果显示随着超声振幅的增加,孔深及孔的深宽比也随之增加。SUN X等[17]采用超声辅助水下飞秒激光在不锈钢上钻孔,该方法有效降低了空化气泡对激光传输的干扰,减小了加工碎屑的再沉积提高了制孔的深径比和表面质量。国内外学者针对单一射流辅助及超声辅助激光加工做了大量研究工作,但尚未发现将超声射流结合辅助激光加工的报道。

本文提出一种超声空气射流装置用于辅助飞秒激光刻蚀石英微槽,讨论分析了超声空气射流辅助激光加工的作用机理,探究了超声幅值、入口射流压力对刻蚀微槽深度及深宽比的影响规律,对比分析了有无超声辅助下对刻蚀微槽形貌,对获得高质量硬脆材料激光加工表面提供技术参考。

1 实验原理与方法

1.1 超声空气射流装置及其耦合原理

超声空气射流装置由超声振动系统和射流喷头两部分组成。超声振动系统由超声波发生器产生高频交流电激励换能器实现超声波输出。超声波换能器与喷头固联使得超声波与射流流场耦合。这里的耦合主要是指两个方面:1)超声波与入口射流直接耦合形成局部激波结构,激波结构的形成源于声压与射流压力的结合,由于超声声压随时间交替变化传播,因此声压与射流压力结合后使气体射流从稳态射流转变为高低压交替变化的脉动射流;2)超声换能器与射流喷头机械固联,换能器产生的高频微位移传递给喷头,喷头的高频位移带动整个流场产生高频振动从而高频的冲刷加工表面。其结构如图1所示。

图1 超声射流系统Fig.1 Ultrasonic jet system

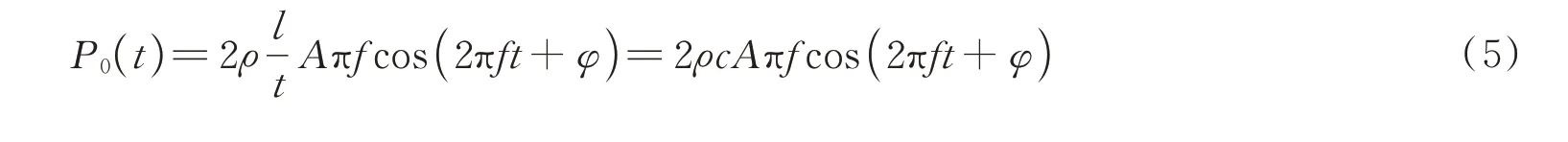

超声波与射流耦合形成激波结构。超声波本质是一种高频的正弦机械振动,设换能器在超声波发生器激励下前盖板输出的位移函数为

式中,A表示超声波幅值,f表示超声波频率,φ表示超声波初相位。进一步可得超声波振速

设射流到振面的初始静压力为P0,喷头底部面积为S。则换能器末端所受压力为

根据动量定理有

式中,V表示射流段体积,l表示射流段长度。将式(3)与式(4)结合整理得

式中,c为声速,则沿喷头轴线上声压分布为

式中,Rs为波源半径,λ为超声波波长,x为声场轴线上的点距声源距离。由此分析可知超声波在与射流场耦合过程中,喷嘴内部产生交变的高压区和低压区,即形成局部激波并向前传播,将恒定流场转变为脉动流场,图2为单周期超声耦合射流仿真图。

图2 单周期超声耦合射流仿真Fig.2 Simulation of single period ultrasonic coupled jetta

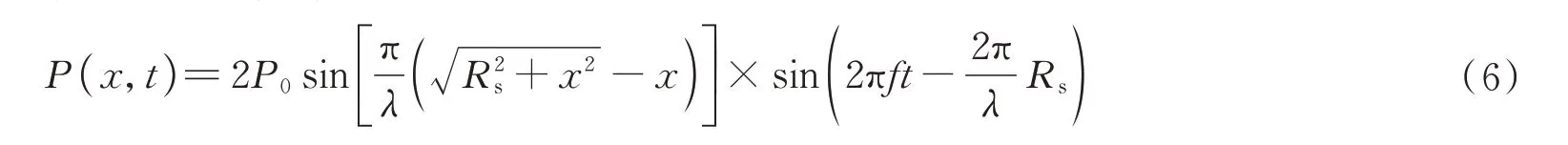

1.2 超声空气射流辅助激光加工机理

激光去除材料的机理主要是热气化、熔体喷射以及等离子体去除。无论哪种去除机制都无法避免去除物回落到已加工表面形成重铸层。超声射流辅助激光加工的机理主要集中在两个方面:一是高速脉动射流在激光作用区破碎形成冲击,冲击带走熔池附近的激光去除物并加速熔体喷射,从而减小激光去除物在已加工表面的附着。此外,在脉动射流的高频冲击下,激光作用区产生的大颗粒熔渣分解为小颗粒,这些小颗粒熔渣一部分随气体带出,一部分即使附着在加工面上,相对于大颗粒熔渣附着来说,加工面质量有所改善。二是射流不断地冲击破碎加速了激光作用区的空气流动从而使得对流换热增强,减小了熔池附近的热积累,降低了热影响对加工面的影响。超声高频破碎效应效果见图3。

图3 超声高频破碎效应Fig.3 Ultrasonic high frequency fragmentation effect

1.3 实验材料与装置

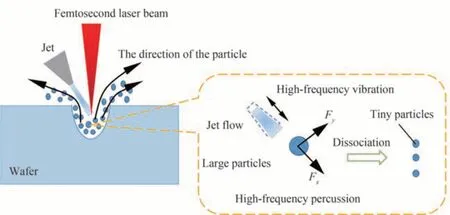

石英晶片是一种典型的透明电介质材料,对从紫外到红外波段的光有着70%以上的透光率,对激光吸收能力较弱,而且其硬脆特性使其加工难度进一步上升。本实验所用材料是上海光机所生产的AT切向的石英晶片,其规格参数如表1所示,尺寸规格为12 mm×8 mm×0.4 mm。飞秒激光刻蚀微槽后的尺寸及表面形貌由超景深显微镜(KETENCE,VHX-VH-Z500,日本)、金相显微镜(江南永新,MV5000,中国)、扫描电子显微镜(日本电子株式会社,JSM-IT300,日本)测量得到。

表1 石英晶片规格参数Table 1 Quartz wafer specification parameters

超声辅助飞秒激光加工系统原理图如图4所示,加工实物图如图5所示。该系统主要由飞秒激光加工系统和超声射流系统组成。飞秒激光系统主要由飞秒激光器、传输与转换光路、二维工作台、CCD自动监测系统、激光控制调节系统,激光束经场镜聚焦后焦点处的光斑直径约30 μm。超声射流系统主要由空气压缩泵、气压调节阀、气路阀门、超声射流喷头、超声发生器及气路管道组成,其中空气压缩泵为气源装置提供一定压力的压缩空气,然后由空气调压阀控制超声射流喷头入口输入压力。本研究所用飞秒激光器为立陶宛生产的莱特Pharos-20 W激光器,其规格参数如表2所示。

图4 超声辅助飞秒激光加工原理图Fig.4 Principle diagram of ultrasound-assisted femtosecond laser processing

表2 飞秒激光规格参数Table 2 Femtosecond laser specification parameters

2 实验结果与讨论

本实验主要研究了超声频率、超声功率以及气体入口压力对飞秒激光刻蚀石英微槽的影响。其中需要解释的是由于超声振幅与超声功率线性相关,超声振幅较小并且超声振幅测量较为复杂,超声功率可以由超声发生器直接调控选择,因此用超声功率间接代表超声振幅来探究超声振幅对飞秒激光刻蚀石英材料的影响。进一步地,为了验证超声在加工中所起的作用,在研究中设计了单独的射流喷射辅助飞秒激光作为对照。实验中射流喷嘴中心轴与激光轴成45°角,气体射流喷嘴出口中心距石英上表面1 mm。

2.1 超声频率对飞秒激光刻蚀石英微槽深度及深宽比的影响

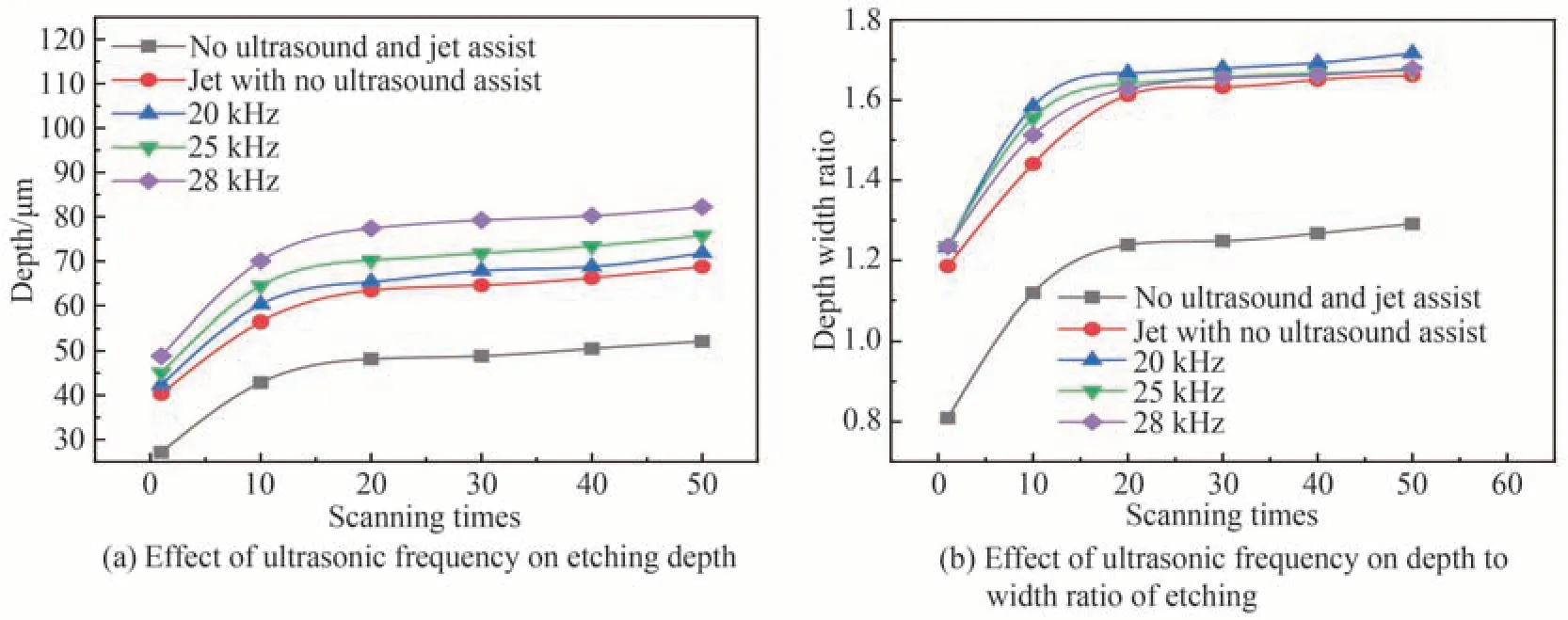

图6为不同超声频率下飞秒激光刻蚀石英微槽深度及深宽比。这里所用的激光参数为重复频率20 kHz,扫描速度4 mm/s,单脉冲能量50 μJ,离焦量0 μm,超声气体射流系统参数为超声频率28 kHz,气体入口压力0.6 MPa,超声全功率300 W。从实验结果分析可知:在超声气体射流辅助及单一气体射流辅助下,石英微槽刻蚀深度和深宽比相较于无任何辅助下有明显提高,单次扫描下的槽深由27.16 μm增加到超声气体射流辅助下的48.82 μm,并且深宽比从0.81增加至1.23。超声气体射流辅助及单一气体射流辅助下石英微槽深度及深宽比的变化趋势较为一致,即槽深及深宽比的增加在扫描次数较少时(约10次以下)较为明显,随着扫描次数的增加槽深及深宽比的变化趋于平缓,这也说明在超声气体射流辅助及单一气体射流辅助对石英微槽深度及深宽比的增加有限。进一步对比分析射流辅助和超声气体射流辅助的实验结果发现在同等条件下两者在刻蚀深度及深宽比上变化不大,并且在不同的超声频率下石英微槽刻蚀深度和深宽比之间的差别不大,但随着超声频率的逐渐增加石英微槽刻蚀深度呈略微增加的趋势,因此笔者推定超声气体射流辅助下刻蚀深度的显著增加主要是射流的吹扫起主要作用。此外在微槽深宽比方面需要指出的是,在超声气体射流辅助下刻蚀微槽的宽度略有增加并且随着超声频率的增加微槽宽度也逐渐增加,其原因在于在射流的吹扫作用下,减少了加工过程中产生的熔渣附着在壁面上。

图6 超声频率对刻蚀石英微槽深度及深宽比的影响Fig.6 Effect of ultrasonic frequency on the depth and depth to width ratio of etched quartz microgroove

2.2 超声功率(频率)对飞秒激光刻蚀石英微槽深度及深宽比的影响

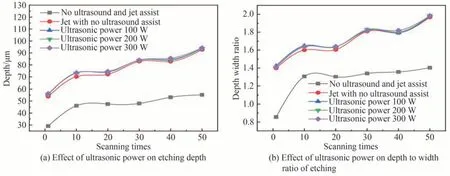

超声发生器实际上是一种高频电源,超声发生器将50 Hz交流电转换成超声换能器设计频率所对应的交流电频率以激励超声换能器产生对应频率的高频振动。但是超声发生器在设计生产时有对应的最大功率,从能量转换的角度是将电能转换成声能(机械能的一种)。因此可以通过调节超声波发生器功率控制输出振幅。如图7为不同超声功率下飞秒激光刻蚀石英微槽深度及深宽比。这里所用的激光参数为重复频率20 kHz,扫描速度2 mm/s,单脉冲能量50 μJ,离焦量0 μm,超声气体射流系统参数为气体入口压力0.6 MPa,超声频率28 kHz。从分析实验结果可知:在气体射流辅助以及超声气体射流辅助下,飞秒激光刻蚀石英微槽的深度及深宽比有了很大程度的提高。但对比气体射流辅助和超声气体射流辅助的实验结果可以看出两者无明显区别,而且不同的超声功率(超声振幅)刻蚀情况也无明显区别,因此可以得出超声功率对飞秒激光刻蚀石英微槽在刻蚀深度及深宽比影响不大。从超声功率方面再一次印证了超声气体射流辅助飞秒激光刻蚀石英微槽在刻蚀深度和深宽比增加方面起主要作用的是射流的吹扫作用。之所以超声功率对实验结果影响不大,主要原因有两个方面:1)从超声换能器仿真结果来看超声换能器在全功率条件下产生的机械振动最大振幅在30 μm(28 kHz超声换能器)左右,振幅较小,功率的减小对振幅较小程度较弱,并且超声波还要进一步与射流场耦合,并且在超声与射流耦合仿真结果也可以看出超声振幅对流场结构以及流场最大流速影响较小;2)超声气体射流辅助加工中超声的作用是使射流场转变为脉冲射流场,使得射流可以突破几十微米的狭缝,脉动射流对壁面产生高频冲刷减少对壁面的附着,但从实验结果来看在即使没有超声的作用射流也可进入狭缝带有熔渣,只是不能对壁面产生冲刷作用,超声气体射流辅助加工中超声仅为次要因素。

图7 超声功率对刻蚀石英微槽深度及深宽比的影响Fig.7 Effect of ultrasonic power on the depth and depth to width ratio of etched quartz microgroove

2.3 射流入口压力对飞秒激光刻蚀石英微槽深度及深宽比的影响

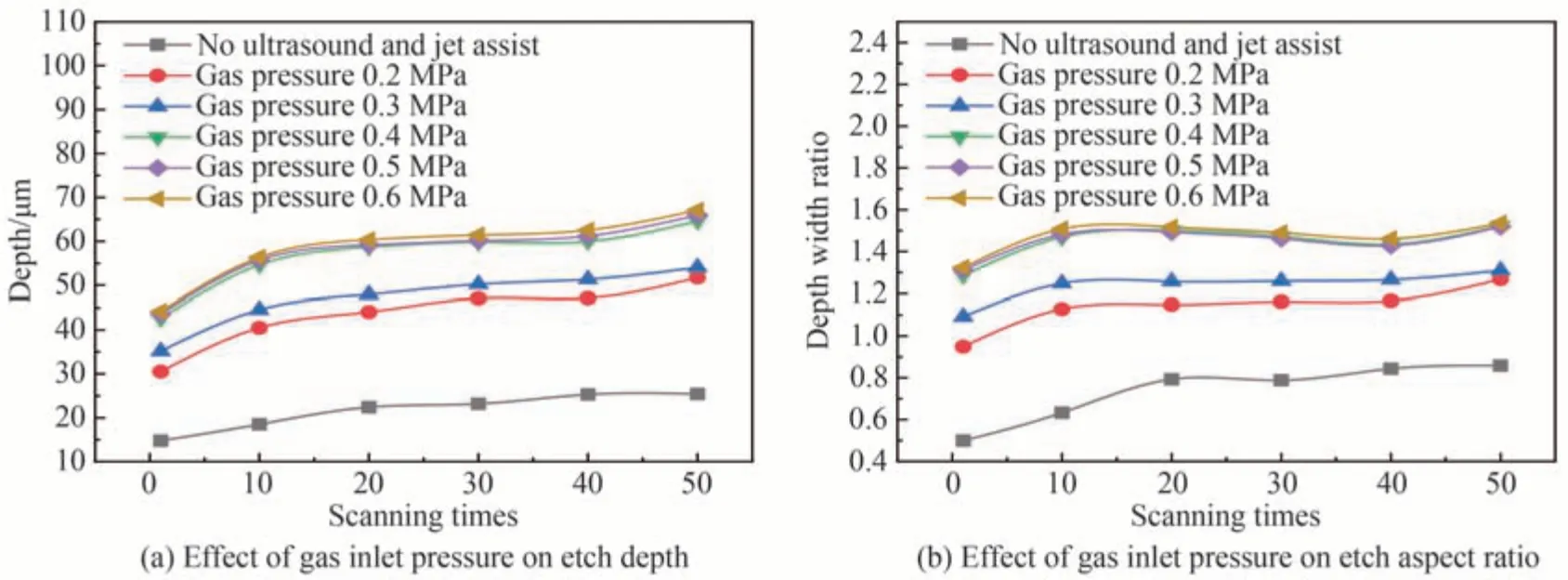

从超声与气体射流耦合仿真结果可以知道气体入口压力对流场结构及射流出口最大流速影响最大。如图8为不同射流入口压力对飞秒激光刻蚀石英微槽深度及深宽比的影响。这里所用的激光参数为重复频率20 kHz,扫描速度2 mm/s,单脉冲能量50 μJ,离焦量0 μm,超声气体射流系统参数为超声功率300 W,超声频率28 kHz。从实验结果可以看出:在超声气体射流辅助下飞秒激光刻蚀石英微槽深度及深宽比有了明显提高,同等激光加工参数下随着入口压力的提高微槽深度及深宽比逐渐增加,当入口压力达到一定值时(大约0.4 MPa左右)微槽深度及深宽比达到最大值,在该压力值以上时石英微槽深度及深宽比变化不大,究其原因在于随着入口压力的增加出口最大流速则随之增加,超声气体射流辅助飞秒激光加工的机理在于通过气体的吹扫作用以及脉动气体的高频冲刷作用使得激光加工过程中产生的熔渣带出,从实验结果可知当出口流速增加至一定值时超声气体射流的吹扫作用(即带走熔渣的本领)发挥到最大,即使出口流速进一步增加也无法带走更多的熔渣。

图8 气体入口压力对刻蚀石英微槽深度及深宽比的影响Fig.8 Effect of gas inlet pressure on the depth and depth to width ratio of etched quartz microgroove

2.4 有无超声气体射流辅助飞秒激光刻蚀石英微槽形貌对比

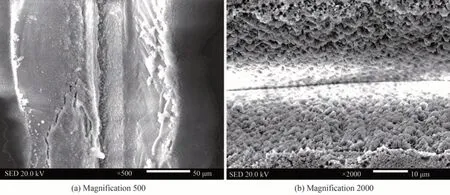

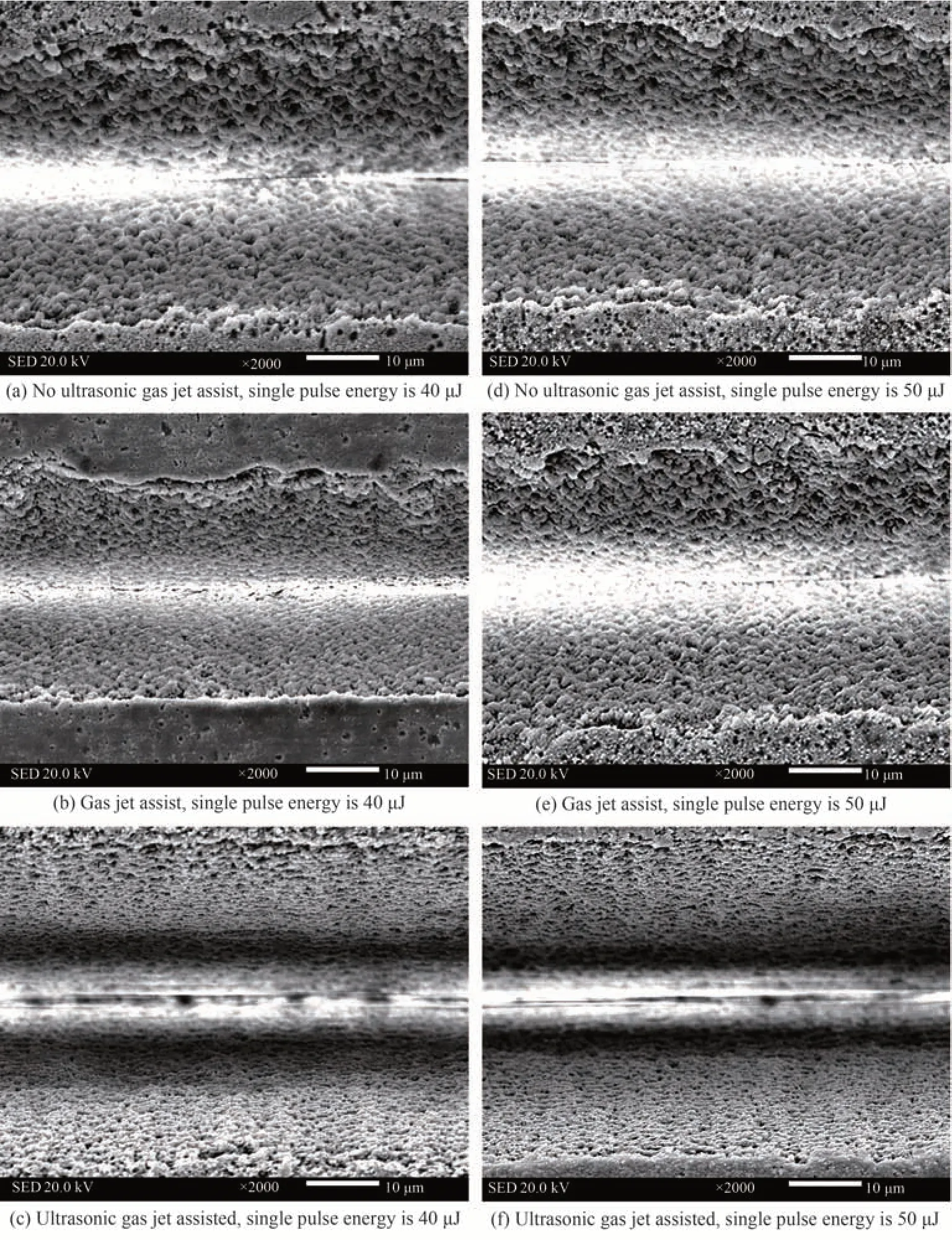

加工面质量是衡量加工质量以及加工工艺优劣的重要指标。激光加工相较于传统机械加工方式的一大优势在于可直接获得较高的加工表面质量。但在实际加工过程中依然存在诸多问题。例如飞秒激光加工过程中产生的熔渣回落并附着在已加工材料的壁面上使得加工面质量下降。如图9为飞秒激光刻蚀石英微槽熔渣附着在壁面上的SEM图,这里激光加工参数为:重复频率20 kHz,扫描速度4 mm/s,单脉冲能量40 μJ,离焦量0 μm,单次扫描。从图中可以看出飞秒激光加工过程中的熔渣附着现象较为严重,附着的熔渣多为团状结构,较为松散且无规则。分析超声气体射流辅助机理可知,超声气体射流辅助加工的主要作用是通过气体射流的吹扫带走激光加工过程中产生的熔渣减少其在壁面的附着从而提高加工质量。

图9飞秒激光刻蚀石英微槽熔渣附着在壁面上的SEM图Fig.9 SEM image of femtosecond laser etched quartz microgroove slag attached to the wall surface

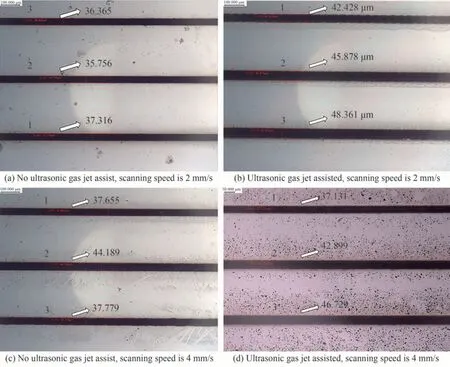

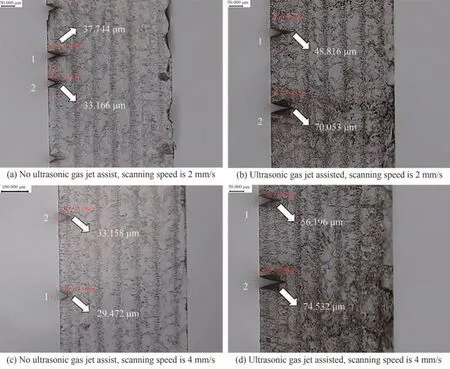

图10 和11分别展示了在不同扫描速度下有无超声气体射流辅助飞秒激光刻蚀石英微槽100倍槽宽和槽深形貌。激光能量参数为:重复频率20 kHz,扫描次数1次和10次(其中编号1代表扫描1次,标号2代表扫描10次),单脉冲能量50 μJ,离焦量0 μm。超声气体射流参数为超声功率300 W,超声频率28 kHz,气体入口压力0.6 MPa。从实验结果可知:多次扫描情况下微槽宽度变化不大,主要原因在于微槽宽度主要取决于离焦量,多次扫描并不会使得槽宽增加;在其他激光参数相同时扫描速度低槽深越大,主要原因在于扫描速度低、光斑重叠率大、激光单点辐照时间长时材料去除量大,在超声气体射流辅助下,石英微槽槽宽明显提高,其原因在于超声气体射流的吹扫作用减少了熔渣在壁面的附着使得槽宽得以增加。此外,通过实验对比超声气体射流显著提高了石英微槽的刻蚀深度。验证了在同等激光加工参数下,超声气体射流确实可以提高飞秒激光刻蚀石英微槽的深度。

图10 有无超声气体射流辅助下飞秒激光刻蚀石英微槽槽宽对比Fig.10 Comparison of the width of femtosecond laser etching quartz microgroove with or without ultrasonic gas jet assisted

如图12所示为不同单脉冲能量下无超声气体射流辅助、气体射流辅助以及超声气体射流辅助下飞秒激光刻蚀微槽壁面SEM 2000倍形貌图。激光参数为重复频率20 kHz,扫描次数1次,扫描速度4 mm/s,离焦量0 μm;气体射流辅助参数为气体入口压力0.6 MPa;超声气体射流辅助参数为超声功率300 W,超声频率28 kHz,气体入口压力0.6 MPa。从微槽壁面微观形貌来看,无论有无辅助,激光刻蚀石英微槽壁面均呈现颗粒状特征。单一激光刻蚀下石英微槽壁面颗粒物杂乱无规则且尺寸较大,使得刻蚀后壁面质量较差;在射流辅助下石英微槽颗粒物大小趋近于一致,相较于单一激光刻蚀,石英微槽颗粒物大小有所降低,表面质量变好,其原因在于:在射流辅助下,射流喷射到激光作用区后破碎,破碎的气体射流带走等离子体冷凝抱团形成的熔渣,直径较小的熔渣颗粒物被带走,从而减少了这部分熔渣在壁面的附着进而提高了加工壁面质量。在超声气体射流辅助下石英微槽颗粒物进一步减小并趋于一致,壁面质量得到显著提高与改善。主要是因为超声气体射流不仅具有射流辅助下吹扫作用,而且在超声作用下射流具有脉动性,射流高频冲刷激光加工面,使得激光作用区产生的大颗粒熔渣分解成小颗粒,并随气体带出,进一步减少了熔渣在已加工壁面的附着从而提高激光加工面的表面质量。

图11 有无超声辅助下飞秒激光刻蚀石英微槽槽深对比Fig.11 Comparison of the depth of femtosecond laser etching quartz microgroove with or without ultrasonic gas jet assisted

图12 有无超声辅助下飞秒激光刻蚀石英微槽壁面微观形貌Fig.12 Micromorphology of quartz microgroove wall etched by femtosecond laser with or without ultrasonic assistance

3 结论

搭建了超声气体射流辅助飞秒激光加工平台,研究了超声频率、超声功率及射流入口压力对刻蚀石英微槽的影响。研究结果表明:1)在气体射流辅助以及超声气体射流辅助下,飞秒激光刻蚀石英微槽的深度及深宽比有了很大程度的提高,同等条件下气体射流辅助和超声气体射流射流辅助在刻蚀深度及深宽比上变化不大,2)在不同的超声频率下石英微槽刻蚀深度和深宽比之间的差别不大,但随着超声频率的逐渐增加石英微槽刻蚀深度呈略微增加的趋势。超声功率(超声振幅)刻蚀情况也无明显区别,超声功率对飞秒激光刻蚀石英微槽在刻蚀深度及深宽比影响不大。同等激光加工参数下随着入口压力的提高微槽深度及深宽比逐渐增加,当入口压力达到一定值时(大约0.4 MPa左右)微槽深度及深宽比达到最大值,在该压力值以上时石英微槽深度及深宽比变化不大。3)单一激光刻蚀下石英微槽壁面颗粒物杂乱无规则且尺寸较大,在射流辅助下石英微槽颗粒物大小趋近于一致,相较于单一激光刻蚀,石英微槽颗粒物大小有所降低,在超声气体射流辅助下石英微槽颗粒物进一步减小并趋于一致,壁面质量得到显著提高与改善。