矿粒粒径对深海采矿扬矿泵磨损特性的影响

孙雪雷,刘厚林,谈明高*,吴贤芳,张可可

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. 江苏大学能源与动力工程学院,江苏 镇江 212013)

进入21世纪,社会工业生产规模快速扩大,人们对于矿物资源的需求也越来越多,陆地资源已无法满足发展需求,深海资源采集逐渐成为各个国家的重要战略目标[1-2].扬矿泵作为一种固液两相流泵,是深海采矿的核心动力机械[3-5].泵内固相对过流部件的长期磨损会对泵外特性产生严重影响,因此对扬矿泵的磨损特性进行研究具有重要意义[6-7].

国内外学者对扬矿泵进行了不同方面的研究.赵贺等[8]采用试验和数值模拟相结合的方法,研究了深海采矿扬矿泵内流体径向力作用规律及其产生机理,发现叶轮和导叶内部的动静干涉是导致泵内产生压力脉动和不平衡径向力的主要原因.罗荣昌等[9]通过粗颗粒运动试验分析了扬矿泵不同导叶流道对颗粒过泵的影响,发现颗粒不会明显冲击导叶背面,而是在靠近流道中部的出口位置流出导叶.GUO等[10]对扬矿泵内压力脉动、叶轮径向力以及泵轴振动进行试验研究,发现在非设计工况下蜗壳的静压力呈不均匀性分布.杨恒玲等[11]对深海采矿多级输送泵进行整体设计,计算并分析了多级输送电泵所受的外载荷、轴向力和螺栓承受的拉力.蔡超等[12]利用高速摄影技术对扬矿泵导叶内粗颗粒运动特性进行了记录,并分析了泵内颗粒的运动轨迹、碰撞情况以及颗粒速度分布等.江俊鑫等[13]针对深海矿物自身特点,分别选用粗颗粒-均质浆体模型和固液两相混合物浆体模型开展了扬矿泵数值模拟研究,表明2种计算方法得到的内部流场具有相似性.刘少军等[14]针对深海扬矿泵的磨损问题,采用Euler-Lagrange两相流模型对泵内流场进行模拟,指出叶轮磨损速率高于导叶磨损速率.

综上所述,国内外对于深海采矿扬矿泵的研究虽然较多,但对其过流部件的磨损特性研究还比较少,尤其扬矿泵在不同颗粒粒径情况下的磨损特性研究鲜见文献报道.为此,文中采用DPM固液两相流模型开展扬矿泵内流数值模拟研究,并应用基于计算流体动力学的Oka磨损模型对过流部件的磨损进行仿真,分析不同矿粒粒径对深海采矿扬矿泵各过流部件磨损特性的影响.

1 计算模型

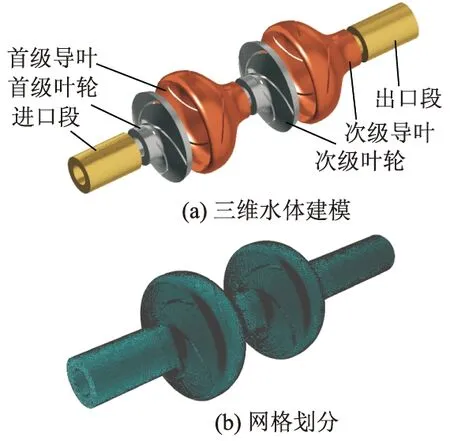

选取2级导叶式扬矿泵为研究对象,叶轮为闭式叶轮.该泵主要设计参数分别为扬程H=20 m, 流量Qd=82 m3/h, 转速n=960 r/min,叶轮叶片数Zi=4,导叶叶片数Zg=5,叶轮进口直径125 mm,叶轮出口直径300 mm.扬矿泵模型结构如图1所示.

图1 模型泵结构Fig.1 Structure of model pump

将液相视为连续相介质,将固相颗粒视为离散相介质,求解固液两相流动的流场变化,并以基于计算流体动力学的Oka磨损模型求解扬矿泵内的磨损特性.

1.1 液相运动控制方程

液相的连续性方程为

(1)

式中:ρl为液相介质的密度;t为时间;uj为液相介质在坐标xj方向的速度分量.

液相的动量守恒方程为

(2)

式中:pe为考虑离心力的等效压力;μe为等效黏性系数;e为算子;ωl为液相角速度;uk为液相介质在坐标xk方向的速度分量;τrs为固相运动的松弛时间;ρs为固相密度.

1.2 固相运动控制方程

固相在x方向所受力的平衡方程为

(3)

(4)

式中:FD(ul-us)为固相的单位质量拽力;ul,us分别为液相、固相的速度;ρl,ρs分别为液相、固相的密度;μ为液相的动力黏度;ds为固相介质的直径;CD为拽力系数;Res为固相雷诺数;Fx为x方向的附加力.

1.3 磨损模型

选择Oka磨损模型,磨损量为

(5)

式中:E90为参考冲蚀率;g(θ)为与冲击角度相关的量纲一化函数;urel为粒子与壁面间的相对速度;uref为颗粒的参考速度;dref为指定的参考颗粒直径;k2,k3分别为速度指数、直径指数.

2 数值计算和试验验证

2.1 模型网格划分

根据扬矿泵模型的几何参数,应用Creo 6.0软件对其水体进行三维建模,模型水体域包括进口延长段、首级叶轮、首级空间导叶、次级叶轮、次级空间导叶和出口延长段等6个部分.采用ANSYS ICEM软件对扬矿泵模型进行非结构化网格划分,并以扬程为判据指标,进行网格无关性检验.当网格数分别为263万、293万、352万、405万、580万时,相应的计算扬程分别为21.17,21.42,21.95,21.94,21.87 m.考虑计算机配置和计算耗时,选取网格数为352万的网格方案进行后续计算.模型泵水体建模和网格划分如图2所示.

图2 模型泵三维建模和网格划分Fig.2 3D model and mesh of model pump

2.2 计算设置

设置参考压力为标准大气压,重力加速度方向为竖直向下.液相定义为液态水,密度为998 kg/m3,黏度为1.308×10-3Pa·s.固相定义为矿物颗粒,密度为1 500 kg/m3,黏度为1.720×10-5Pa·s.为提高近壁区域的计算精度,采用RNGk-ε湍流模型进行数值模拟.进口边界条件设置为压力进口,p=1.01×105Pa.出口边界条件设置为速度出口.壁面边界条件设置为标准壁面函数.混合液质量分数设置为5%,选取颗粒粒径d=1.0,3.0,5.0 mm.

2.3 试验验证

为验证数值计算方法的可靠性,在清水介质时,对扬矿泵进行外特性试验,并与数值计算结果进行对比,如图3所示,图中eH,eη分别为计算和试验的扬程、效率误差.

图3 模拟和试验结果对比Fig.3 Comparison of numerical simulation and expe-rimental results

由图3可以看出:整体上,扬矿泵外特性的计算值和试验值变化趋势相同;在设计工况下,二者扬程相差2.83%,效率相差2.20%,这说明文中所采用的数值计算方法是可靠的.

3 计算结果及分析

3.1 叶轮内磨损特性分析

图4为设计工况下不同矿粒粒径时扬矿泵首级叶轮及次级叶轮的前盖板磨损云图,可以看出:在不同粒径时,首级叶轮和次级叶轮的前盖板磨损区域基本相同;粒径较小时,前盖板磨损均集中在工作面出口区域;粒径较大时,前盖板磨损主要集中在进口区域,且磨损程度沿叶片吸力面逐渐减小;首级叶轮和次级叶轮的前盖板压力面磨损程度均高于吸力面;相比于首级叶轮前盖板,次级叶轮前盖板的磨损分布均匀性较差.

图4 扬矿泵前盖板磨损云图Fig.4 Cloud diagram of wear of pump shroud

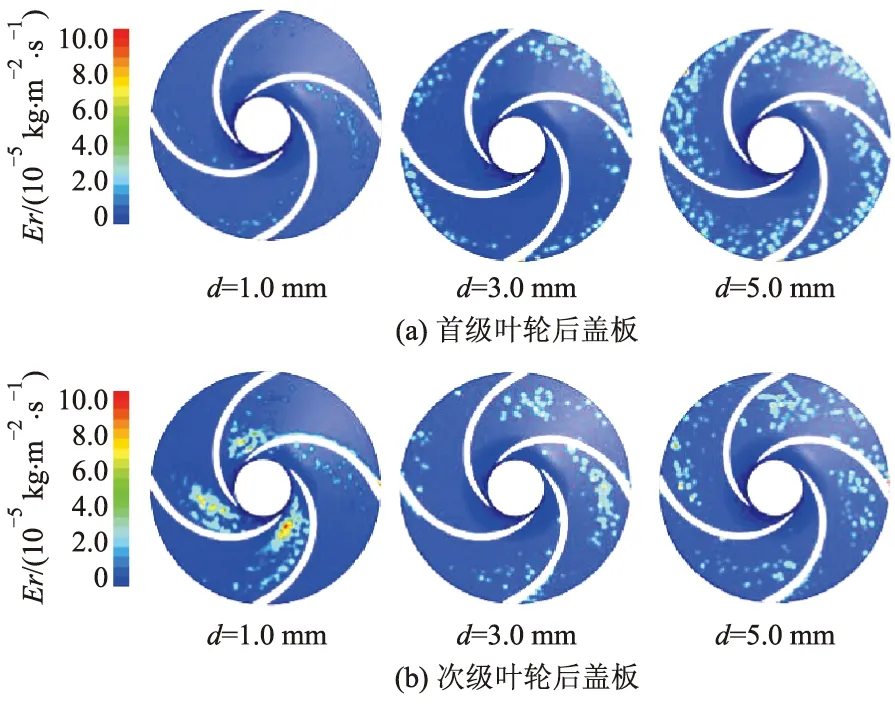

图5为设计工况下不同矿粒粒径时扬矿泵首级叶轮及次级叶轮的后盖板磨损云图,可以看出:在不同粒径时,首级叶轮和次级叶轮的后盖板磨情况差距较大,首级叶轮后盖板的磨损主要集中在出口区域,次级叶轮的后盖板磨损主要集中在进口区域和流道中部区域;在两级叶轮的后盖板,磨损偏向于吸力面一侧,相比于首级叶轮后盖板,次级叶轮后盖板的磨损程度较高.

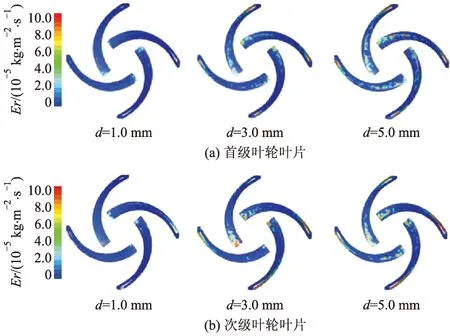

图6为设计工况下不同矿粒粒径时扬矿泵首级叶轮及次级叶轮的叶片磨损云图,可以看出:首级叶轮和次级叶轮的叶片磨损均出现在吸力面进口区域和压力面出口区域,磨损区域呈带状分布;随着粒径增大,叶片进口和出口的磨损面积均逐渐增大.这是由于粒径较小时,颗粒惯性较小,跟随性较好,颗粒不易与叶片发生碰撞,而粒径增大时,颗粒跟随性变差,在离心力和惯性力的作用下颗粒与叶片的碰撞概率增大,造成磨损加剧.

图5 扬矿泵后盖板磨损云图Fig.5 Cloud diagram of wear of pump hub

图6 扬矿泵叶轮叶片磨损云图Fig.6 Cloud diagram of wear of pump blades

从图4—6还可以看出,随着粒径的增大,首级叶轮和次级叶轮的前后盖板及叶片的磨损分布逐渐均匀,前盖板的磨损集中分布区域从出口压力面向叶轮中部及进口吸力面转移,后盖板磨损集中分布区域从进口吸力面一侧向出口压力面一侧转移,叶轮叶片磨损集中分布区域从进口向出口转移.这主要是由于叶轮内的固相质量分布不同造成的.

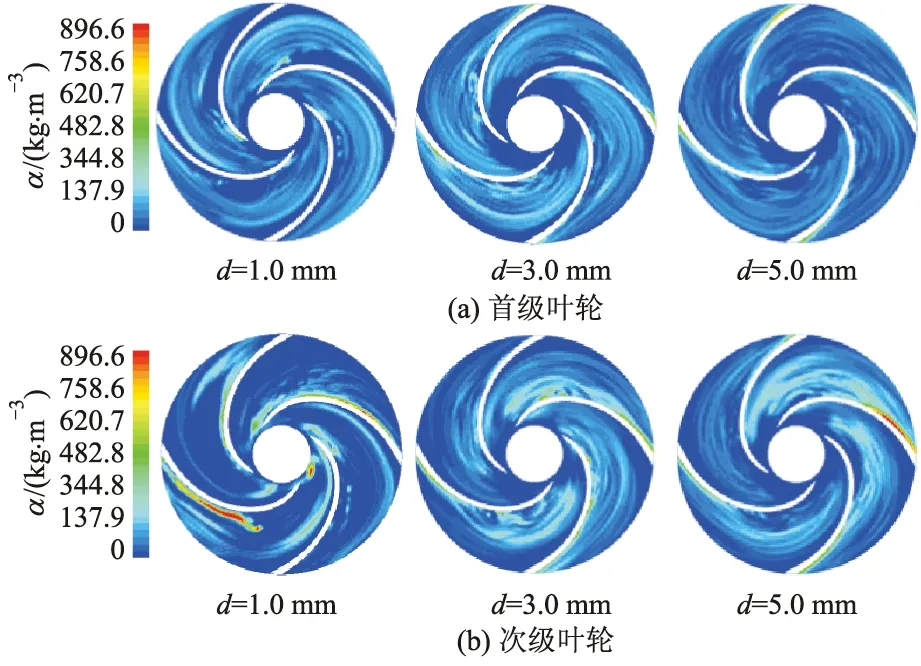

图7为设计工况下不同粒径时首级叶轮及次级叶轮内固相质量浓度α分布,可以看出:首级叶轮内颗粒由于对液相的跟随性较差而靠近叶片压力面分布,使得靠近叶片压力面一侧的磨损程度较大;次级叶轮内压力较高,颗粒更易受到动静干涉作用,使得流道内固相分布不均匀,导致磨损分布不均匀;当粒径增大时,叶轮内固相分布逐渐均匀,进口处叶片吸力面和出口处叶片压力面的质量浓度均逐渐增大,使得前盖板的磨损集中分布区域从出口压力面向叶轮中部及进口吸力面转移,叶轮叶片磨损分布逐渐均匀,集中分布区域从进口向出口转移;固相对液相的跟随性变差,二者发生运动滑移,在惯性力的作用下,颗粒对后盖板的冲击磨损逐渐加剧.

图7 叶轮内固相分布Fig.7 Solid distribution of impeller

综上所述,在叶轮内,随着矿粒粒径增大,前后盖板磨损区域分布逐渐均匀,前盖板磨损的集中区域从出口压力面向叶轮中部及进口吸力面转移,后盖板磨损集中分布区域从进口吸力面一侧向出口压力面一侧转移,叶片进口和出口的磨损面积均逐渐增大.

3.2 导叶内磨损特性分析

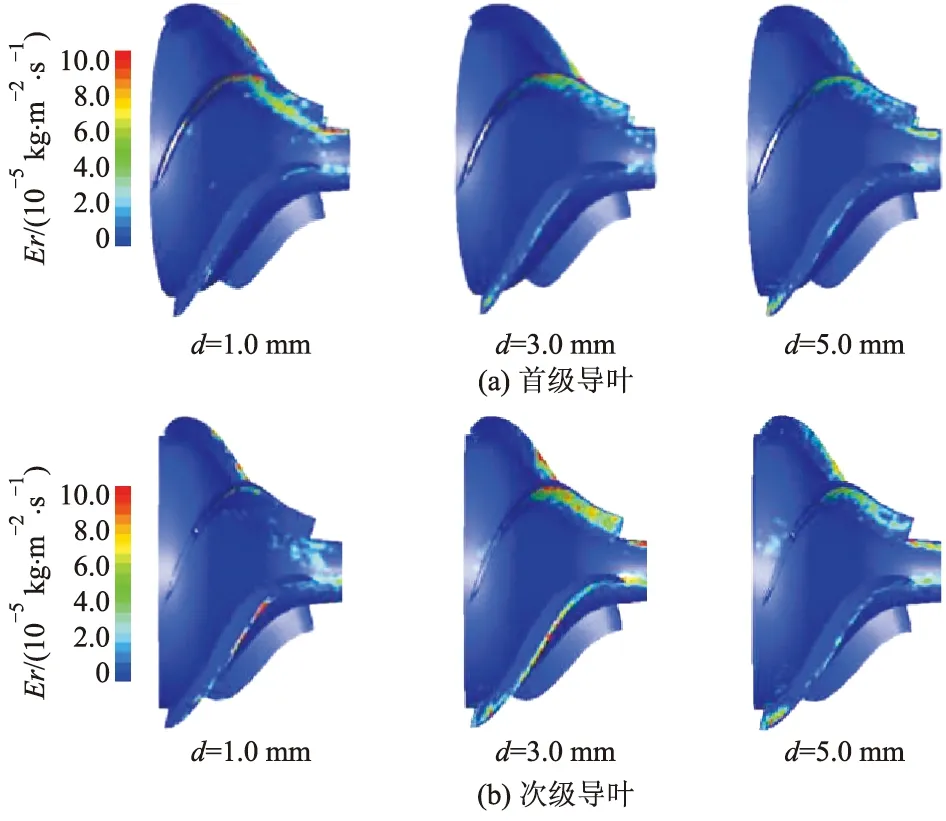

图8为设计工况下不同粒径时扬矿泵首级导叶及次级导叶磨损云图.

图8 导叶磨损云图Fig.8 Cloud diagram of wear of space vane

由图8可以看出:在不同矿粒粒径时,两级导叶的磨损区域均出现在背面进口,并沿压力面呈带状分布,在出口磨损区域由外缘向轮毂转移;随着矿粒粒径的增大,导叶背面进口的磨损面积逐渐增大,在轮毂出口处磨损区域向导叶外缘逐渐转移,且该位置磨损面积逐渐减小.这主要是由于导叶内的固相质量分布不同造成的.

图9给出了设计工况下不同粒径时首级导叶及次级导叶内固相质量浓度分布,可以看出:在不同矿粒粒径时,固相均沿导叶外缘分布,在出口处由靠近外缘转向靠近轮毂,因此矿粒运动方向不易改变,与轮毂的碰撞概率较小,靠近轮毂一侧磨损较小;矿粒粒径增大时,颗粒惯性力增大,跟随性较差,在进口处矿粒与液相脱流,开始与背面发生碰撞,背面磨损程度随之加剧.

图9 导叶内固相分布Fig.9 Solid distribution of space vane

综上所述,在空间导叶内,随着矿粒粒径的增大,导叶内整体的磨损程度呈下降趋势,叶片背面进口的磨损面积逐渐增大,在轮毂出口处磨损区域向外逐渐转移,且该位置磨损面积逐渐减小.

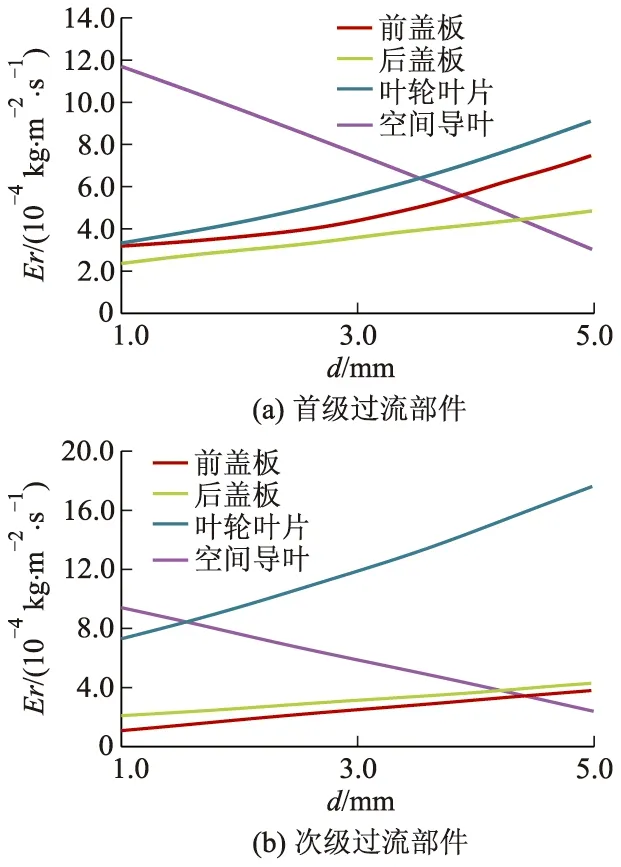

3.3 磨损特性量化分析

图10为设计工况下不同矿粒粒径时扬矿泵各过流部件的平均磨损量,可以看出:随着矿粒粒径增大,首级叶轮前后盖板和叶片的平均磨损量增大,次级叶轮前盖板和叶片平均磨损量增大,但次级叶轮后盖板、首级导叶和次级导叶的平均磨损量减小;当矿粒粒径从1.0 mm增大至5.0 mm时,首级叶轮和次级叶轮的前盖板平均磨损量分别增大170.1%和182.8%,首级叶轮后盖板平均磨损量增大86.3%,次级叶轮后盖板的平均磨损量减小61.5%,两级叶轮叶片的平均磨损量分别增大158.8%和158.2%,两级导叶平均磨损量分别下降82.1%和11.6%.

图10 不同粒径下各过流部件的平均磨损量Fig.10 Average wear of each component under diffe-rent particle sizes

图11为设计工况下不同矿粒粒径时扬矿泵各过流部件的最大磨损量.

图11 不同粒径下各过流部件的最大磨损量Fig.11 Maximum wear of each component under different particle sizes

由图11可以看出:首级叶轮前盖板的最大磨损量大于次级叶轮,首级叶轮叶片、叶轮后盖板和导叶的最大磨损量均小于次级叶轮;随着矿粒粒径增大,两级叶轮前后盖板和叶轮叶片的最大磨损量均呈现增大的趋势,两级导叶的最大磨损量均呈现减小的趋势;当矿粒粒径由1.0 mm增大至5.0 mm时,两级叶轮前盖板最大磨损量分别上升132.9%和104.2%,两级叶轮后盖板的最大磨损量分别上升251.4%和102.3%,两级叶轮叶片的最大磨损量上升172.3%和142.5%,两级导叶的最大磨损量分别下降87.1%和74.3%.

综上分析,随着矿粒粒径增大,首级叶轮和次级叶轮的磨损量呈上升趋势,首级导叶和次级导叶的磨损量呈下降趋势.这说明矿粒粒径对旋转域内的固相分布和运动规律影响较大,对静止域内的固相分布和运动规律影响较小.粒径越大,对旋转域的流场扰动相对于对静止域的流场扰动越剧烈,因此当粒径增大时,旋转域的磨损量增大,静止域的磨损量减小.

4 结 论

采用DPM离散相模型模拟了深海采矿扬矿泵内固液两相流动,并基于流体动力学的Oka磨损模型进行了磨损特性数值计算,分析了各过流部件在不同粒径下的磨损特性,得到如下结论:

1) 随着矿粒粒径增大,叶轮内固相分布逐渐均匀,使得叶轮前后盖板磨损分布逐渐均匀,进口处叶片吸力面和出口处叶片压力面的体积分数均逐渐上升,前盖板磨损的集中区域从出口压力面向叶轮中部及进口吸力面转移,后盖板磨损集中分布区域从进口吸力面一侧向出口压力面一侧转移,叶片进口和出口的磨损面积均在逐渐增大.

2) 随着矿粒粒径增大,导叶内颗粒惯性力增大,跟随性较差,在进口处颗粒与液相脱流,固相由导叶外缘开始向背面碰撞,背面磨损程度随之加剧,叶片背面进口的磨损面积逐渐增大,在轮毂出口处磨损区域逐渐向外转移,且该位置磨损面积逐渐减小.

3) 粒径对旋转域内的固相分布和运动规律影响较大,对静止域内的固相分布和运动规律影响较小.随着矿粒粒径增大,固相对旋转域的磨损量越大,对静止域的磨损量越小.当粒径从1.0 mm增大至5.0 mm时,两级叶轮前盖板的最大磨损量分别上升132.9%和104.2%,两级叶轮叶片的最大磨损量分别上升172.3%和142.5%,两级叶轮后盖板的最大磨损量分别上升251.4%和102.3%,两级导叶的最大磨损量分别下降87.1%和74.3%.