叶轮倾斜出口对长轴消防泵内流特性的影响

张金凤,金成明,杨志军,施卫东,宋海勤,赖良庆

(1. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江212013;2. 南通大学机械工程学院,江苏 南通 226000)

现有的立式长轴泵由于规格偏小而不能满足大型消防工程大流量高扬程的供水要求.为提高消防泵的综合性能,国内外学者进行了大量研究.翟鲁涛等[1]研究发现,通过V形切割叶轮外径,可使泵在小流量工况下的扬程得到提高.QUTUB等[2]对比分析V形切割和原始直出口的2种不同叶轮,发现V形切割叶轮可以降低离心泵因动静干涉作用而引起的压力脉动.庄海飞等[3]针对绞吸挖泥船短排距施工工况,结合CFD数值模拟对泥泵叶轮进行叶片改型优化,在减少叶片数的同时,将圆柱叶片改型为三维扭曲叶片,模拟清水效率达到83%,与切割叶轮相比,清水效率提高18%.张忆宁等[4]研究表明离心泵内压力脉动呈周期性,当叶片出口角β2=16°,20°时,叶轮出口压力脉动强度较大,随着β2增大,导叶和蜗壳内压力脉动均逐渐增强,且导叶内压力脉动强度大于蜗壳,不同叶片出口角下,导叶及蜗壳内脉动主频均为叶频.王鹏等[5]研究发现增大切割叶轮倾斜角度,叶轮出口处及蜗壳内的高压区梯度扩散和压差均递减,当切割角度为15°时,叶轮出口压力梯度分布最均匀.代翠等[6]对2组不同倾斜角度的离心泵作透平进行水力性能试验,发现倾斜叶片可以保持透平的原有水力性能.张朝彬[7]通过改变叶轮叶片出口边倾斜角度,发现在小流量工况下,随着倾角逐渐增大,泵的扬程下降率逐渐增大,而在大流量下,随着倾角增大,泵的扬程先逐渐增大后降低.何敏[8]以双吸泵为研究对象,对出口倾斜角度分别为0°,12°和18°的3种叶轮方案进行全流道不可压缩非定常流动数值模拟,结果表明,叶轮出口倾斜角度为12°时水泵性能最佳.操瑞嘉等[9]对舰船用泵倾斜出口边叶轮研究发现,出口边倾斜布置相较于传统的出口边垂直布置可以有效改善叶轮的径向力特性.万伦等[10]对离心泵不同叶轮出口宽度进行研究,发现扬程随出口宽度的增大而增大,且存在最佳叶轮出口宽度使高效率点向大流量点偏移.赵伟国等[11]对5组不同出口宽度的叶轮进行研究发现,存在一个最佳出口宽度使流动损失最小.周林玉[12]研究表明在不同工况下,叶轮出口处的压力脉动幅值均最大,大流量偏离工况下离心泵内部各部分压力脉动特性与设计工况基本相同,只是脉动幅值略有增大;当工况小于0.6Qd时,压力脉动明显比设计工况剧烈.以上通过改变叶轮出口倾斜角度研究泵的性能,但并未保证叶轮出口宽度不变.

文中以XB4.3/240-300LC型立式长轴消防泵为研究对象,在保证叶片出口宽度等几何参数不变的前提下,设计多种不同叶轮出口倾斜角度方案,应用计算流体动力学方法对泵进行全流道数值模拟,分析不同叶轮倾斜出口对泵的外特性及内流特性的影响规律.

1 数值计算及试验验证

1.1 计算模型

XB4.3/240-300LC型立式长轴消防泵设计性能参数分别为流量Qd=864 m3/h,扬程H=43.3 m,转速n=1 485 r/min,比转数ns=157;几何参数分别为叶轮外径D2=383 mm,叶片数Z=6,叶轮进口直径Dj=209 mm,叶轮出口宽度b2=58.7 mm,叶轮叶片进口安放角β1=25°,出口安放角β2=45°,叶片包角ψ=96.4°.模型泵过流部件包括进出口段、叶轮、泵腔及空间导叶等,采用三维造型软件Pro/E进行建模,如图1所示.

图1 泵三维模型Fig.1 Three-dimension model of pump

1.2 网格划分

对泵模型水体采用四面体网格进行网格划分并对局部网格加密处理,计算域网格如图2所示.

图2 计算域网格Fig.2 Computational domain grid

经网格无关性分析,最终选取总网格数777万进行数值计算.各过流部件网格数分别为叶轮193万,空间导叶254万,泵腔75万,泵进口段89万,泵出口段166万.

1.3 湍流模型及边界条件

应用计算流体动力学软件ANSYS-CFX17.0对泵全流道进行数值模拟.文献[13]研究发现,采用SST模型模拟的泵扬程和效率与试验值相比偏差均较小,故文中选取SST模型.叶轮与其他部件交界面设置为“Frozen rotor”,网格连接方式定义为“GGI”模式.进口边界条件设置为压力进口,出口边界条件设置为质量流量出口,壁面采用无滑移边界条件.对于定常数值模拟,动量方程对流项的离散格式设定为迎风格式,计算收敛精度设为10-5.对泵在6个流量(0.65Qd,0.80Qd,1.00Qd,1.20Qd,1.40Qd和1.50Qd)工况下进行稳态模拟,其中0.65Qd工况因偏离设计工况较远,模拟计算收敛精度未达到10-5.

1.4 试验验证

图3为CFD数值计算得到扬程和效率与试验结果对比,可以看出:数值计算和试验得到泵扬程和效率曲线基本吻合;整体上,计算效率大于试验效率,在小流量工况下,计算效率偏差较大;计算扬程在小流量工况下比试验扬程偏小,而在大流量工况下计算扬程偏差较大.

图3 CFD模拟与试验性能比较Fig.3 Comparison of CFD simulation and test performance

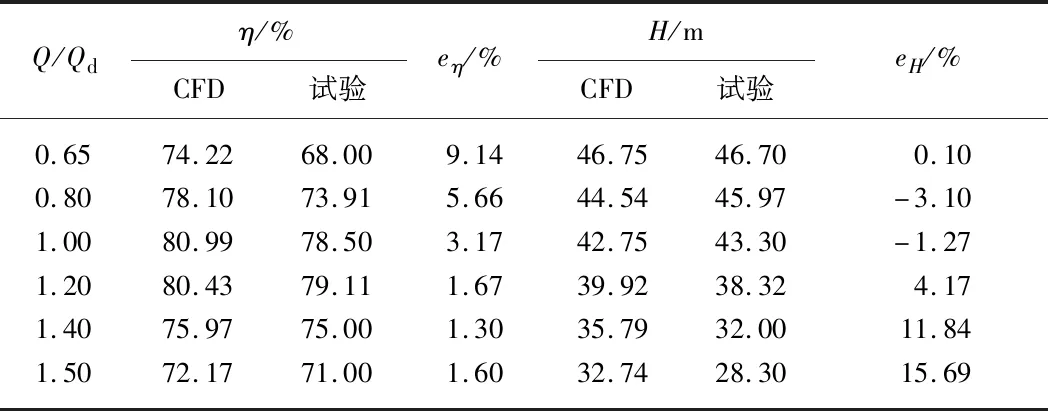

对CFD数值计算及试验数据进行误差分析,如表1所示,表中eH,eη分别为扬程、效率误差.可以看出:整体上,效率误差小于10%,在设计工况点及大流量工况下误差较小,在1.00Qd工况处效率误差为3.17%,最小误差在1.40Qd工况,为1.30%;扬程误差在设计工况下较小,为-1.27%,在大流量工况下扬程误差偏大.究其原因主要为建模简化,未考虑间隙、腔体和平衡孔等结构影响以及容积损失及圆盘摩擦损失等.

表1 CFD数值计算误差分析Tab.1 Prediction error analysis of CFD simulation

综上所述,CFD数值计算和试验得到泵扬程和效率误差不大,满足工程实际要求,这表明文中所采用的数值计算方法是可靠的.

2 方案设计

根据欧拉方程可知,叶轮出口速度对扬程变化影响较大,即改变叶轮出口倾斜角度,必将改变叶轮出口速度进而影响叶轮扬程等性能参数.欧拉方程为

Hth=(Cu2U2-Cu1U1)/g,

(1)

式中:U1为叶轮进口圆周速度;Cu1为叶轮进口绝对速度圆周分量;U2为叶轮出口圆周速度;Cu2为叶轮出口绝对速度圆周分量.

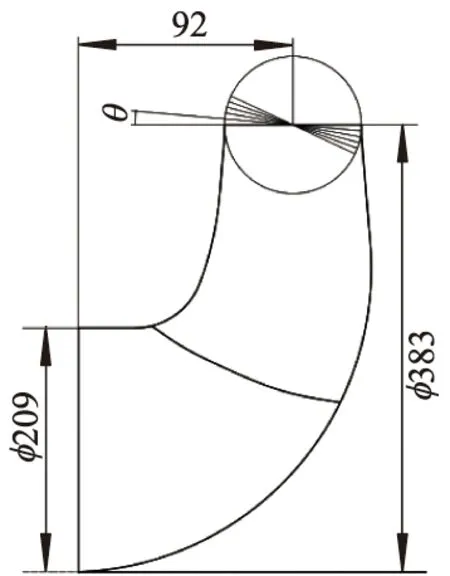

应用CFturbo软件绘制叶轮水体.在绘制叶轮轴面投影时,选择Bezier曲线.在保证叶片包角、进出口安放角、叶轮出口宽度、叶轮出口中间位置到叶轮进口轴向距离以及到旋转轴的径向距离、出口过流断面面积、叶片进口边与前盖板流线的交点径向坐标值均不变的条件下,改变叶轮出口倾斜角度θ,每隔5°倾斜一次,得到θ=0°,5°,10°,15°,20°和25°共6种叶轮出口倾斜方案,如图4所示.

图4 叶轮出口倾斜方案Fig.4 Design of impeller inclined outlet

改变叶轮出口倾斜角度势必影响过流断面面积,在调整叶轮出口倾斜角度时应保持过流断面面积曲线光滑.各方案过流断面面积A变化规律如图5所示,图中横坐标l为叶轮轴面投影的中间流线长度.

图5 不同倾斜角度时过流断面面积变化规律Fig.5 Variation rule of cross-sectional areas at diffe-rent inclined angles

不同叶轮出口倾斜方案环形空间内外轮廓线与叶轮出口和导叶进口交点坐标(Z,R)如表2所示,其中Z,R分别表示轴向、径向.在CFturbo中通过Bezier曲线绘制各方案环形腔体内外两侧曲线,腔体进口与叶轮出口的前后盖板流线相切,其出口则与导叶进口内外两侧曲线相切.

表2 环形空间进出口边点坐标Tab.2 Coordinates of entrance and exit points of annular space

3 泵外特性预测

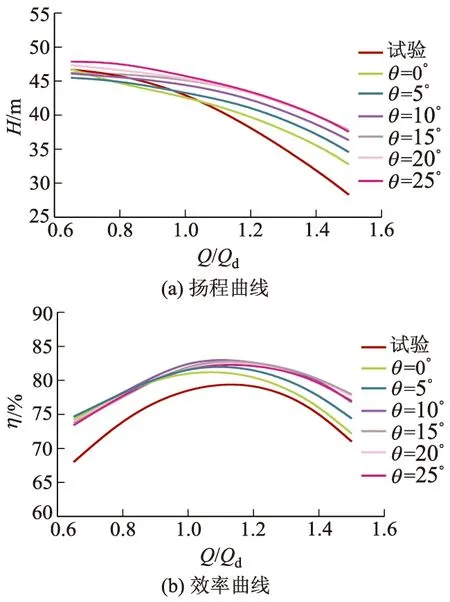

基于ANSYS-CFX数值计算预测得到不同方案的泵特性曲线与叶轮出口倾斜角θ=0°方案试验值相比较,结果如图6所示.

图6 各方案CFD性能预测Fig.6 CFD performance prediction of various schemes

由图6可以看出:随着叶轮出口倾斜角度的增大,泵扬程相对于叶轮出口倾斜角θ=0°在小流量工况下提升幅度较小,在大流量工况下均呈现增长趋势;效率变化趋势与扬程趋势基本一致,在大流量工况下,效率提升幅度较大,在1.20Qd~1.50Qd工况下,叶轮出口倾斜角度θ=15°时效率较佳.

为对不同叶轮出口倾斜的泵的外特性进行定量对比分析,基于叶轮出口倾斜角θ=0°常规设计方案性能的预测值,定义各方案扬程变化率rH和效率变化率rη分别为

(2)

(3)

式中:Hx和ηx分别为不同方案数值计算的扬程和效率;H0和η0分别为原始方案数值计算的扬程和效率.

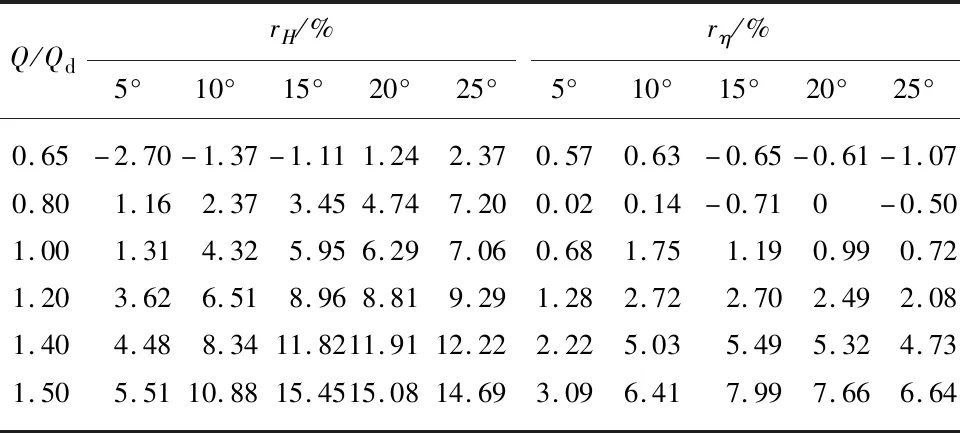

表3为各方案相对于叶轮出口倾斜角θ=0°方案的扬程变化率rH和效率变化率rη.

表3 各方案扬程变化率rH和效率变化率rηTab.3 Head change rate rH and efficiency change rate rη of each scheme

由表3可以看出:整体上,叶轮倾斜出口对泵的外特性影响很大;在0.80Qd~1.40Qd工况下,扬程变化趋势基本保持一致,rH随叶轮出口倾斜角θ增大单调递增;在1.50Qd工况下,rH随叶轮出口倾斜角θ增大先增大后减小,当叶轮出口倾斜角θ=15°时扬程变化率出现峰值;在0.80Qd工况下,叶轮出口倾斜角θ=25°方案扬程相对于叶轮出口倾斜角θ=0°方案扬程计算值增大7.20%;在1.20Qd工况下,叶轮出口倾斜角θ=15°方案与θ=20°,25°方案相比其扬程变化率增量相近,约为9%;在1.00Qd~1.50Qd工况下,效率变化率rη随叶轮出口倾斜角θ的增大表现为先增大后减小的趋势;在设计工况1.00Qd下,叶轮出口倾斜角θ=10°方案的效率最高.

综上所述,随着叶轮出口倾斜角增大,泵扬程和效率均有提高,在设计流量工况下,当θ=15°时,泵的扬程和效率较原始方案分别提高5.95%和1.19%.在偏大流量工况下,当倾斜角θ=15°时,泵扬程和效率增幅达到极值,倾斜角度继续增大,二者不会再增大,反而会减小.

4 泵内部流动特性分析

4.1 叶轮出口速度

对各方案叶轮出口速度进行分析,提取叶轮轴面投影中间流线所在环面位置R/R2=0.95(R2为叶轮出口半径)处绝对速度的圆周分量Cu2和径向分量Cr2,并采用叶轮出口圆周速度U2进行量纲一化.

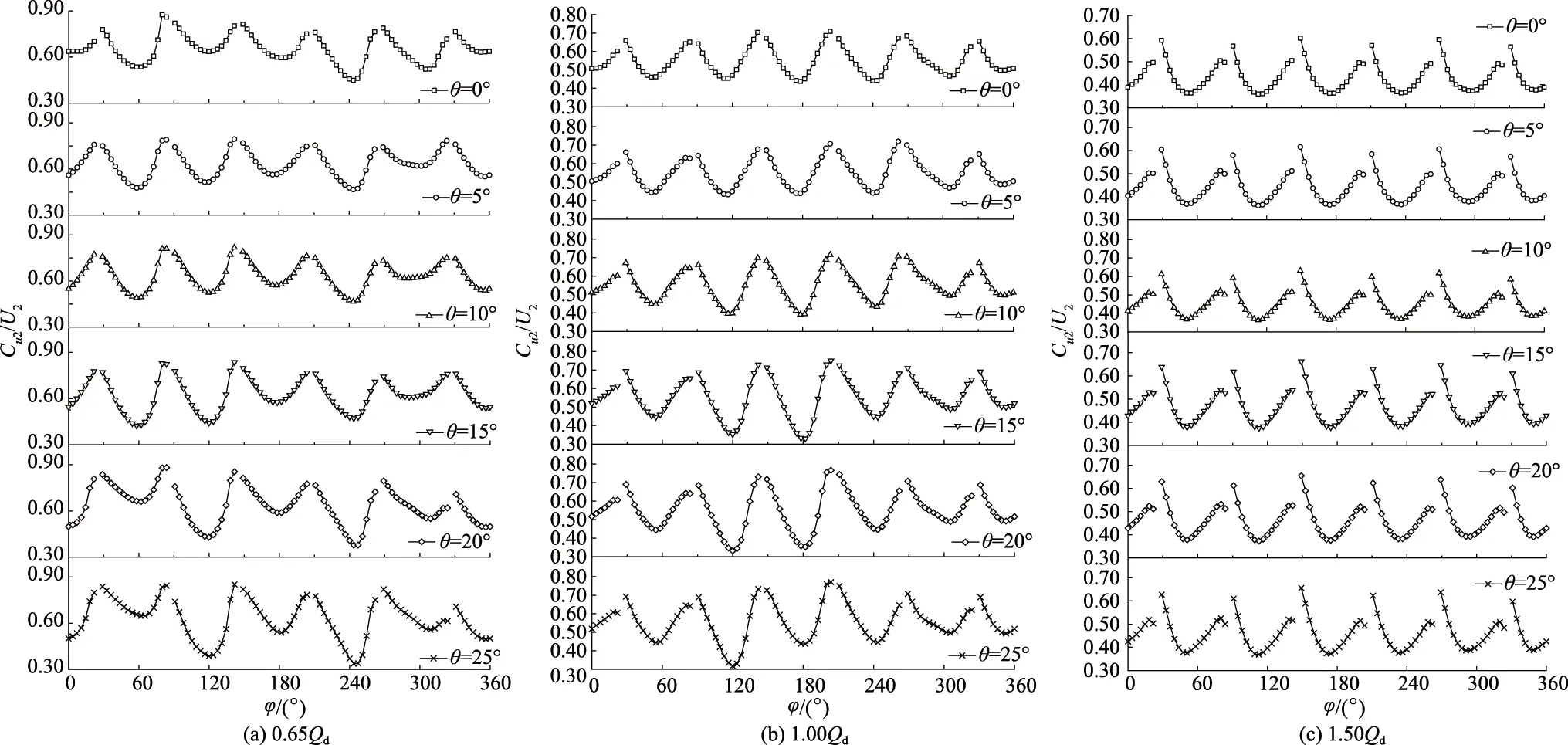

图7为3种流量工况下各方案在R/R2=0.95位置处绝对速度的圆周分量Cu2对比,以叶轮出口倾斜角θ=0°方案Cu2与U2比值的均值作为参考,以此观察圆周分量在流道内的分布情况.

图7 R/R2=0.95处绝对速度的圆周分量Cu2Fig.7 Circumferential component Cu2 of absolute velocity at R/R2 =0.95

由图7可以看出:对于不同叶轮出口倾斜方案,整体上,Cu2均值随流量的增大逐渐递减,倾斜角θ越大,其峰谷差值越明显.在大流量工况下分布规律越明显;在小流量工况下,圆周分量Cu2沿旋转方向分布变化较大,不同叶轮出口倾斜角度方案Cu2沿各流道出口分布也有所不同;在大流量工况下,各个流道出口处Cu2的分布趋势类似,从叶片工作面到背面,Cu2值先减小后增大;在0.65Qd工况下,各方案Cu2峰值基本保持在0.80附近,随叶轮出口倾斜角度θ增大,Cu2值在各流道中的分布差异性更明显,分布越紊乱,当θ=20°,25°时,同方案各流道出口中间位置其值相差较大;在1.00Qd工况下,不同叶轮出口倾斜角方案下,Cu2值在各流道出口处的分布差异性相对于0.65Qd工况更小,在个别流道中略有差异,各方案量纲一化比值的峰值基本保持在0.680附近,θ值越大,同方案各流道出口中间Cu2相差越大.在1.50Qd工况下,不同叶轮出口倾斜角方案下,Cu2值在各流道出口处的分布几乎一致,且叶片工作面处的Cu2均值高于叶片背面.根据欧拉方程,叶轮出口处绝对速度的圆周分量Cu2均值随流量的增大而降低,从而引起扬程降低.

各方案Cu2与U2比值的均值如表4所示,可以看出,其均值随流量增大均呈递减趋势,随着倾斜角度变化在大流量工况下变化明显.

表4 各方案Cu2/U2均值Tab.4 Average value of ratio of Cu2/U2 in each scheme

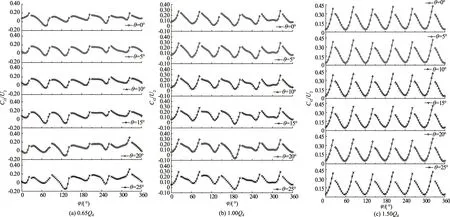

图8为3种工况下各方案R/R2=0.95位置处绝对速度的径向分量Cr2对比,同样以叶轮出口倾斜角θ=0°方案Cr2与U2比值的均值作为参考,以此观察径向分量在流道内的分布情况.

图8 R/R2=0.95处绝对速度的径向分量Cr2Fig.8 Radial component Cr2 of absolute velocity at R/R2= 0.95

由图8可以看出:对于不同出口倾斜角方案,整体上,随着倾斜角θ增大,径向速度分量分布变差,峰谷差值较明显,但相对于圆周分量变化幅度较小;不同工况下,Cr2在各流道中分布不同,与绝对速度圆周分量Cu2变化趋势类似,从叶片工作面到背面,Cr2值先减小后增大;在小流量工况下,Cr2分布规律较差,流道出口值变化较小,且随着叶轮出口倾斜角度的增大,各流道Cr2值变化较大;在0.65Qd工况下,在叶轮出口处Cr2值从叶片工作面到叶片背面表现为先平缓下降后迅速增大,随着倾斜角θ值增大,Cr2分布规律性变差,部分流道出口中间位置Cr2为负值出现回流现象;在1.00Qd工况下,Cu2的量纲一化比值分布趋势和0.65Qd工况的类似;在1.50Qd工况下,叶片出口附近工作面的Cr2值低于背面的,θ值变化对其几乎无影响;从小流量到大流量,Cr2由存在负值变化到全为正值,其均值变化范围较小.

各方案Cr2与U2比值的均值如表5所示,可以看出,Cr2与U2比值的均值在相同流量下变化幅度较小,且随流量的增大均递增.

表5 各方案Cr2/U2比值均值Tab.5 Average value of ratio of Cr2/U2 in each scheme

4.2 叶轮内部流动特性

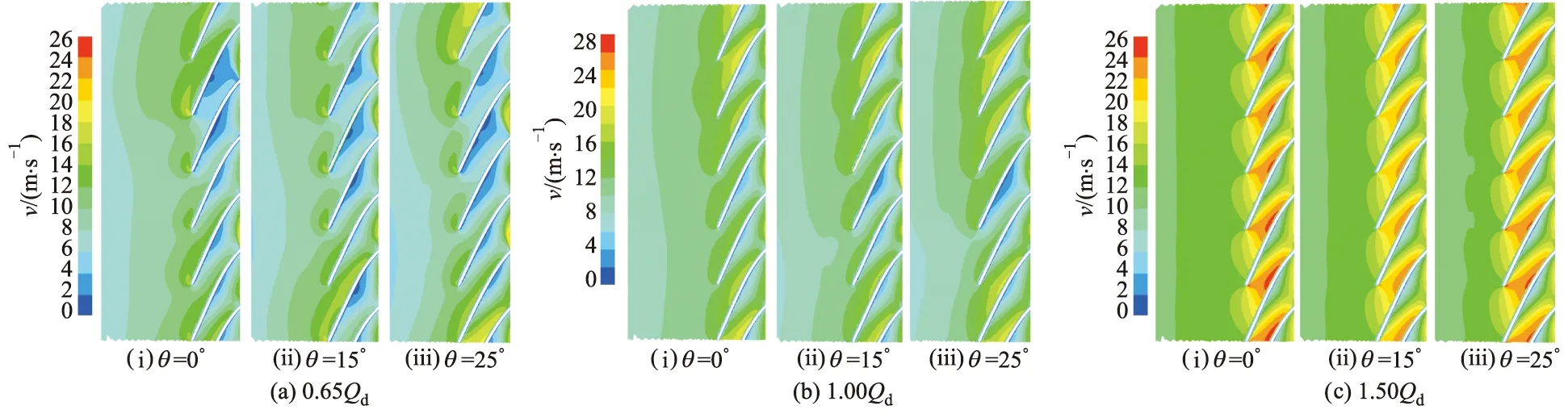

叶轮倾斜出口对泵外特性影响较大,倾斜角θ=15°时,泵扬程和效率在设计流量和大流量工况下较佳,文中选取3种倾斜角方案(θ=0°,15°,25°)进行叶轮内部流场分析.对各方案叶轮叶片区域进行叶展,提取叶展系数span=0.5位置的速度数据,如图9所示.

图9 不同工况下叶轮内速度分布Fig.9 Velocity distribution of impeller under different working conditions

由图9a可以看出,在0.65Qd工况下,3种方案叶片背面的流速大于工作面的,在叶片工作面叶片相对长度L=0.5附近,各流道均出现低速区,即沿工作面进口至出口速度变化趋势先减小后增大,叶片背面速度呈降低趋势,速度分布基本相似.

由图9b可以看出,在1.00Qd工况下,3种方案叶片工作面在叶片相对长度L=0.5附近均出现低速区,原始方案叶轮叶片工作面低速区范围较小,当叶轮出口倾斜角θ=25°时,部分叶片进口前缘处就存在低速区,随着叶轮倾斜角增大,其部分流道内的低速区范围逐渐扩大.

由图9c可以看出,在1.50Qd工况下,3种方案叶轮叶片工作面速度比其他2个工况下相对较高,表明此处压力低于气压2个工况,原始方案叶片背面在叶片相对长度L=0.6附近出现高速区,叶轮出口倾斜角θ=15°方案叶片背面未出现高速度的区,叶轮出口倾斜角度θ=25°方案在个别叶片背面出现小范围的高速区.

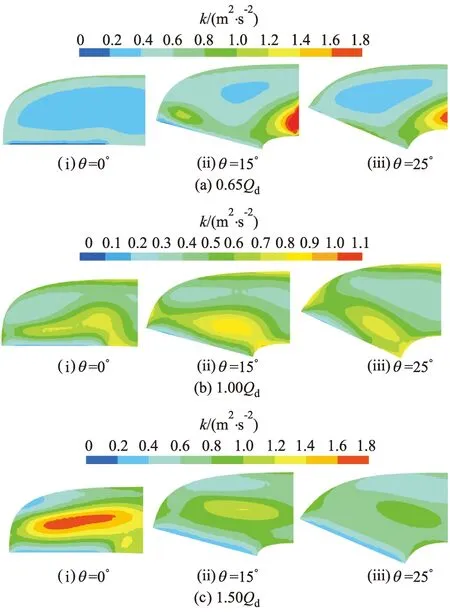

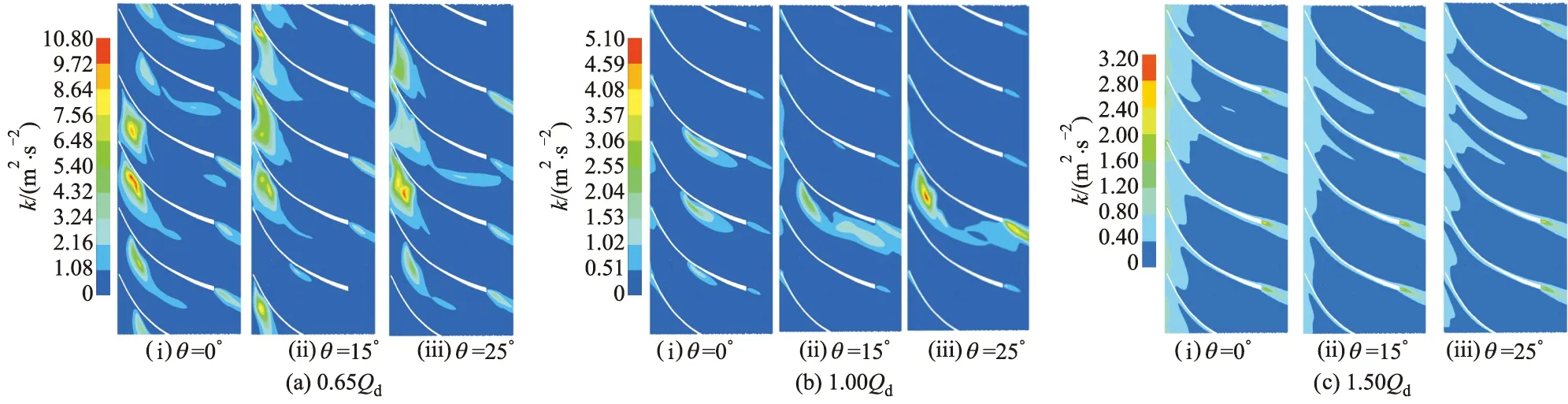

图10为不同工况下3种叶轮出口倾斜角方案时泵腔环形空间内湍动能分布,可以看出:在小流量工况下,随着叶轮出口倾斜角增大,靠近环形空间出口面下半部分湍动能较大,倾斜角θ=15°方案表现尤为明显;在设计工况下,环形空间进口靠近叶轮后盖板湍动能程度较为剧烈;在大流量工况下,湍动能在环形空间内部表现出随倾斜角的增大逐渐减小的趋势.

图10 不同工况下泵腔环形空间内湍动能分布Fig.10 Distribution of turbulent kinetic energy in annular space of pump under different working conditions

图11为不同工况下3种叶轮出口倾斜角方案时泵空间导叶内湍动能分布,可以看出:在小流量工况下,在导叶进口处流道湍动能较大,3种方案湍动能分布相似;在设计工况下,倾斜角θ=0°方案湍动能在导叶进口和叶片出口相对其他方案有明显规律分布,倾斜角度越大,湍动能在部分流道内越大;在大流量工况下,3种方案湍动能有相似分布规律,均在导叶体进口和导叶叶片出口有分布.

图11 不同工况下空间导叶内湍动能分布Fig.11 Distribution of turbulent kinetic energy of space guide vane under different working conditions

综上所述,保证叶轮出口宽度不变,改变叶轮出口倾斜角度,对叶轮、环形空间及空间导叶内部湍动能分布均有不同程度影响.

5 结 论

在保证叶轮出口宽度等几何参数不变的情况下,分析叶轮出口不同倾斜角度对长轴消防泵内流场的影响,得到结论如下:

1) 改变叶轮出口倾斜角度,在大流量下,扬程和效率提升更明显.当叶轮出口倾斜角度达到15°时,扬程和效率出现峰值,继续增加倾斜角度,扬程和效率反而会下降.

2) 叶轮出口绝对速度圆周分量和径向分量在不同工况下有不同的分布规律.大流量工况下,两分量分布有较好的一致性,叶轮出口倾斜角度对其影响较小.小流量工况下,各方案两分量在流道内分布规律较差,在各个流道有明显的差异.

3) 叶轮倾斜出口对环形空间及空间导叶内部湍动能分布有不同影响.小流量工况下,在导叶进口处,流道内湍动能较大.大流量工况下,湍动能分布规律较为相似.