空调真空环线自动脱扣技术的分析与优化设计

廖方敏

(广东纽恩泰新能源科技发展有限公司 广州 511356)

引言

空调抽真空为了排除系统中的空气(即不凝性的气体)、水及其它杂质(如:铜粉),以提高空调系统的换热效果,保证空调系统的稳定运行且发挥出其最大能力,同时检验空调系统是否已处于密闭状态,为后面的冷媒灌注工序做准备。目前抽真空完成后人工将真空管的母接头拔下来,脱离公接头,存在真空度不合格情况下操作员工也能拔下母接头的不受控的情况,从而进行注氟工序灌注冷媒,导致出现质量问题。本文阐述通过一种自动脱扣装置实现抽真空后自动脱扣的方式,进行防呆,保证产品质量的可控性和一致性。

1 自动脱扣研究背景

1.1 人工脱扣的操作方式

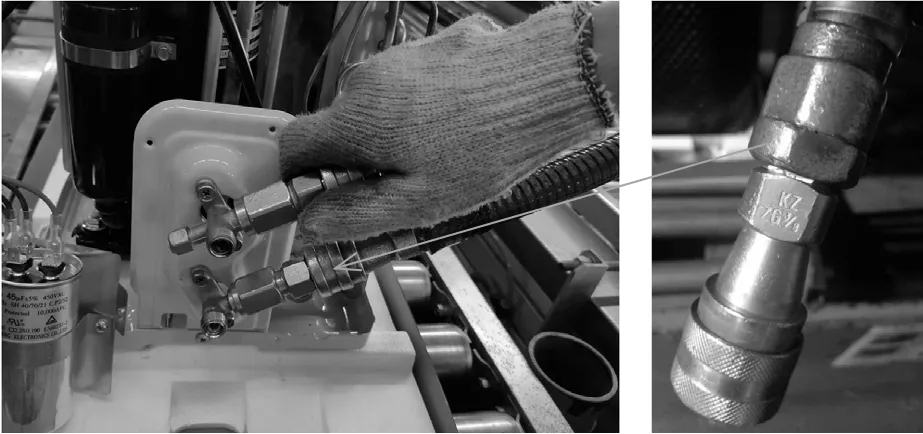

抽真空的外机通过真空环线运行,运行时间大于180 s后,流转到脱扣位置,人工查看真空计显示灯,显示绿灯为真空度合格,显示红灯时为真空度不合格。显示绿灯时,人工左手扶住阀板,右手将母接头拔下,脱离公接头,如图1所示。

图1 人工脱扣方式

人工脱扣存在较多不可控因素,如人员疲劳、质量意识不足、情绪影响等,出现真空度不合格情况下误脱或故意脱下母接头,强行灌注冷媒,影响产品质量的稳定性。经统计,2019 年抽真空不良流到下工序的产品达到1 220 台,此外,此岗位操作技术含量低但对品质影响较大,可用自动化手段代替人工操作,降低成本。

1.2 自动脱扣的控制方式

如图2,当自动脱扣接头对接产品,真空泵启动后,当真空值达到工艺要求值时(30 Pa以内),合格信号灯亮,脱扣接头不脱落,当该台车旋转至指定位置时(抽真空时间要求不低于180 s),有到位信号返回至控制系统,启动电磁阀通气,使脱扣接头自动脱落,产品流向真空线出口推机机构将产品推出。

图2 自动脱扣逻辑

如图3,当真空值未到达要求值时,台车到达指定位置后,脱扣接头不脱落,真空线推杆机构不推出真空不良外机,回流向真空接头上线作业员处理真空不良产品。

图3 自动脱扣装置安装示意图

2 自动脱扣母接头优化改善

2.1 自动脱扣母接头结构原理

自动脱扣实现的核心部件是自动脱扣母接头,自动脱扣母接头主要分为两大部分:气动部分和抽真空母接头部分。主要由壳体、主体座头、外壳座套、活络头、主体头子、下衬套、上衬套、钢球、阀芯组件、铜挡片、气管接头、后盖帽、接头座体、密封圈等构成,主要结构如图4所示。

图4 自动脱扣母接头结构图

自动脱扣母接头使用压缩空气作为动力,脱扣系统发出脱扣信号后,电磁阀得电,输出压缩空气,压缩空气从气管接头进入母接头内部,气流一分为二,同时向两个方向流动,气流①完成松开卡住公接头钢珠的动作,气流②完成顶出公接头的动作:气流①通过主体座头的沟槽进入主体座头和外壳座套形成的密闭空间内,推动外壳座套向下衬套方向运行,外壳座套推动下衬套向公接头方向运行,下衬套移动一定距离后,钢球可向外移动,靠钢球锁紧的公接头得以松开;气流②通过主体座头的沟槽进入主体座头和活络头形成的密闭空间内,推动活络头向公接头方向运行,与公接头接触并形成反作用力,因公接头对于空调外机相对固定,故而母接头自动弹出脱离公接头。气流方向如图5所示。

图5 自动脱扣母接头运行图

2.2 自动脱扣母接头密封圈的设计与选材

自动脱扣母接头关键部位在于密封圈,密封圈的气密性和使用寿命极为重要。目前行业上类似的母接头与公接头密封处的密封圈容易出现寿命短情况,如破损、啃切、永久变形、硬化等,平均20天需要更换密封圈,其跟密封圈尺寸的设计、密封槽的设计、密封圈材质的选择息息相关。本项目通过测量目前行业上一款类似母接头的密封圈进行核算,并重新对密封圈的设计和选型,并经过6个月验证,未出现气密性问题,密封圈寿命达到平均60 天。

2.2.1 密封圈尺寸的设计

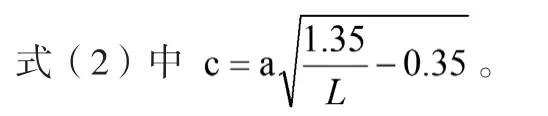

拉伸量:O形密封圈装入密封槽后,都会存在拉伸量的变化。拉伸量的变化选用对O形密封圈的密闭能力和它的使用时间长短有很大关系。拉伸变量过小,容易出现啃切现象;拉伸变量过大,会导致其内应力增加和安装时出现扭曲、断面粗细不均现象。这都导致O形密封圈使用时间缩短,引起泄漏问题。拉伸变量(L,取值范围为1.031~ 1.049)按下式计算:

式中:

a1—轴的直径,mm;

a—O形橡胶类密封圈截面直径,mm ;

A—O形橡胶类密封圈内径,mm。

经测量所选行业上类似母接头密封圈样品,轴直径、密封圈截径、密封圈内径分别是18.95 mm、3 mm、17.85 mm,计算得到该密封圈拉伸量:

本文研究的接头对密封圈尺寸重新选型,采用轴直径、密封圈截径、密封圈内径分别是18.95 mm、2.6 mm、18.25 mm,密封圈拉伸量是:

压缩率:O形橡胶类密封圈在拉伸变形后,径向方向的截面直径减小,呈椭圆形。压缩率(Y)由下式计算:

式中:

c—椭圆截面的短轴长度,mm;

h—O形橡胶类密封圈槽底与被密封表面的距离,即O形橡胶类密封圈压缩后的截面高度,mm。

式(2)中Y的取值范围见表1。

表1 O形橡胶类密封圈Y的取值范围(%)

经测量所选行业上类似母接头密封圈样品,计算其压缩率:

压缩率(Y)超出取值范围(12.5~17.5 %)。

本文研究的接头对密封圈尺寸重新选型:

压缩率(Y)在取值范围(12.5~17.5 %)内。

具体参数对比见表2。

表2 行业和我司研究的母接头密封圈参数对比

2.2.2 密封槽的设计

密封槽的设计组成包括密封槽的圆角半径、密封槽宽、橡胶表面粗糙度等。密封槽的槽宽很重要,槽宽太宽时,会增大密封后的空行程,槽宽太窄时,会产生很大的摩擦力,有可能存在使密封圈材料挤入一定间隙,给生产装配增加困难性。槽宽(K)的计算公式如下:

式中:

B —槽宽因数值。

对于内部的活动密封,B的应用数值范围一般为1.11~1.16;对于外部的活动密封及固定的密封,B的应用数值范围一般为1.16~1.26。橡胶密封槽的表面粗糙度对橡胶类密封圈的使用寿命长短有非常大的影响。对于活动性密封,表面的粗糙度为Ra0.85;对于固定性密封,表面的粗糙度为Ra1.65。橡胶密封槽的圆角半径分为槽棱面圆角半径和槽底面圆角半径。槽棱面圆角是为了预防密封圈装配的时候产生刮伤而设计的,其半径不大于0.25 mm;槽底面圆角主要是为了防止该处会产生应力集中的可能而设计的,其半径选取(0.35~0.75)mm。

经测量所选行业上类似母接头密封圈样品,槽宽为3.4 mm,经计算:

在取值范围内。粗糙度、槽棱圆角半径和槽底圆角半径分别为Ra0.85 mm、0.15 mm、0.55 mm,均符合要求。

本文研究的母接头根据密封圈尺寸重新设计槽宽:K=2.6*1.15=3.0 mm,粗糙度、槽棱圆角半径和槽底圆角半径分别为Ra0.85 mm、0.15 mm、0.55 mm。

2.2.3 密封圈材质的选用

真空接头密封圈的选用需考虑它的密封形式、压力、介质、工作环境温度等因素。若选用不当,将会造成胶圈快速失效。抽真空接头密封圈常用材质有丁腈橡胶(NBR)、氢化丁腈橡胶(HNBR)、氯醇橡胶(ECO)等。主要性能如表3所示。

表3 常用密封圈材质性能对比

在气密性、温度、抗磨性等方面,以上材质均可满足用于抽真空接头的密封圈,丁腈橡胶是目前用途最广、成本最低的橡胶密封件,但使用寿命相对较低,更换周期一般为25 天,且不能用于MO冷冻油(目前R22冷媒主要使用MO冷冻油)。氢化丁腈橡胶比丁腈橡胶有更佳的抗磨性,更换周期一般为45 天,但也不能用于MO冷冻油。氯醇橡胶兼有耐寒性和耐油性最好的橡胶之一,更换周期一般为45 天,且适用于POE、MO冷冻油。因此,本文研究的自动脱扣母接头密封圈选用氯醇橡胶材质。

3 自动脱扣的使用情况

通过自动脱扣的研究和实践应用,消除了人工脱扣存在较多不可控因素,同步通过自动脱扣母接头的优化,解决了行业上类似母接头产生的泄露、密封圈寿命过低的问题。自动脱扣的运用,真空不良产品流到下工序从1 220 台下降到20 台,下降了83.6 %。此外,减少人工去读真空计上的数据、脱下母接头的操作人员,每条线可减员2 人,如图6所示。

图6 人工脱扣与自动脱扣真空不良产品流到下工序分析表

4 结束语

本文根据已有的设备基础及其技术特点,研究了基于空调外机抽真空的自动脱扣技术,并完成了实际的应用,经实际运行效果表明,该套装置设计科学、实用,具有明显的质量防呆性和经济效益。

同时,本文阐述的自动脱扣母接头,对气路控制具有良好的应用,可以在需要使用快速接头进行抽真空的行业或企业进行推广,实现产品抽真空真空度达到工艺标准后,设备与产品之间可以实现无人化、自动化的脱扣作业。