大功率全数字功率放大器研究

张红彩,田看丽,陈晨,张旺,张奎华

(1.北京强度环境研究所,北京 100076; 2.北京市振动测试设备工程技术研究中心,北京 100076)

引言

功率放大器是电动振动测试系统中的关键设备,主要由直流电源、主电路、控制电路、输出滤波器和显示通讯电路等几部分组成[1],它能够将控制器发出的微小控制信号经过电力电子变换后得到功率放大的信号,从而驱动振动台动圈按照设定的运动轨迹进行振动[2]。

传统功率放大器普遍都是模拟控制系统[3],电路结构比较简单,但是分立元件多,可靠性差。随着数字电路技术的发展,尤其是DSP技术的应用,国内外功率放大器厂商也都相应的进行数字化研究工作,数字PWM调制和PID控制算法都在DSP中实现[4,5],取得了一定的试验研究效果,但是由于DSP输出通道数的限制以及控制效果不佳等原因,并没有应用到实际产品当中。倒是功放操作界面方面由于单片机或者PLC技术的应用得到了不少提升,从传统按键和模拟表头升级为电阻触摸屏,操作更加方便,显示信息更加丰富[6]。

在逆变主电路方面,传统功率放大器一般采用全桥逆变电路[7],结构简单,容易实现,控制方式成熟。随着航天、航空、武器、铁路等军民领域的迅速发展,越来越多的产品对振动试验的振动量级和振动设备本身长时间工作的可靠性提出更高的要求,而在大功率设备应用中,全桥逆变电路的功率开关器件往往处于高频工作状态,发热量大,其散热系统和滤波系统设计比较困难,所以功率难以提升,系统效率也随之降低。为了提高输出功率密度,水冷散热技术成功应用在大功率输出功放系统中[8,9],高效提升了全桥逆变电路的输出能力,但是水冷散热结构的高工艺成本和介质泄露风险也一直备受诟病。

针对上述问题,本文提出一种大功率全数字功率放大器设计方法,基于ARM+FPGA全数字控制技术以及多重化载波移相逆变技术,采用风冷散热方式就能获得大功率输出能力,极大提高了功率放大器的功率密度。根据该方法研制了一套功率放大器样机,测试结果显示功放运行稳定可靠,性能指标良好。

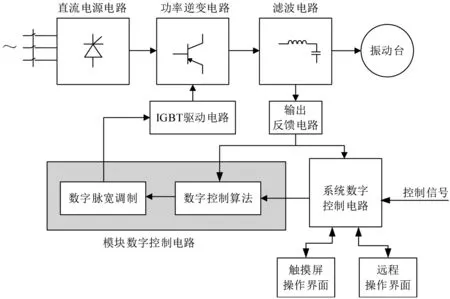

1 系统构成及工作原理

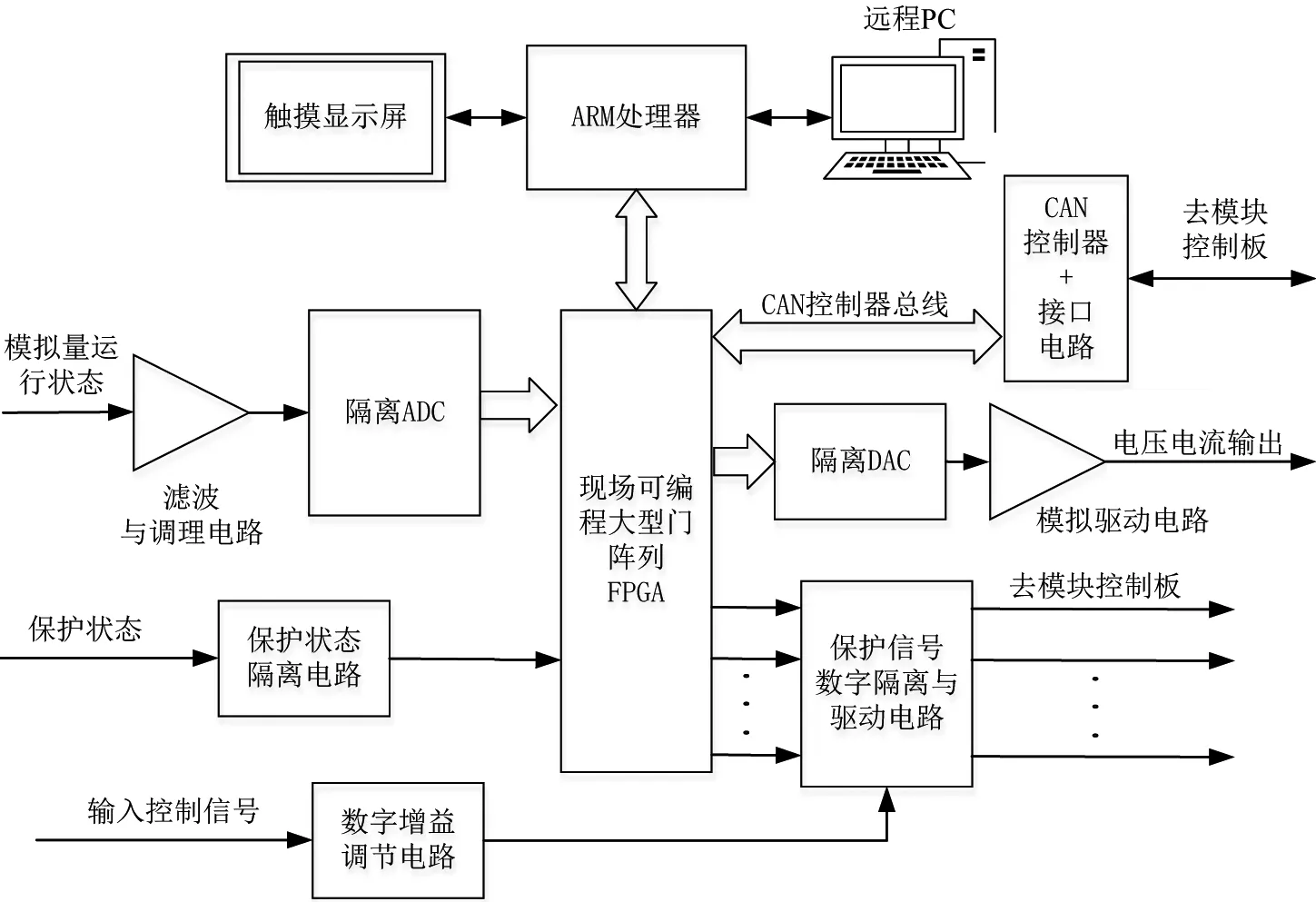

大功率全数字功率放大器主要由操作界面、系统数字控制电路、模块数字控制电路、输出反馈电路、IGBT驱动电路、直流电源电路、功率逆变电路、滤波电路等几部分组成,如图1所示。操作界面提供友好的人机交互界面,以方便使用者操作、维护和搜集设备信息。系统数字控制电路负责采集整个振动台系统以及功放内部各种运行状态参数并进行前期信号调理,判断功放连锁保护逻辑,然后与操作界面通讯控制功放启停。模块数字控制电路接收功放给定控制信号和输出反馈信号,经过数字控制算法和数字脉宽调制运算处理得到PWM驱动信号,然后输送到IGBT驱动模块,从而控制功率模块逆变电路开关管的通断。输出反馈电路负责采集模块输出的电压和电流,然后经过模数转换后传送给功放控制系统。IGBT驱动电路将控制电路输出的PWM驱动信号进行隔离和放大,为IGBT开关过程提供充足的驱动功率。直流电源电路从电网取得380 V交流电压,通过整流、滤波为功率逆变电路提供直流电压。功率逆变电路是由IGBT开关器件构成的逆变电路,它将直流电源电路整流而来的直流电压逆变成PWM脉冲交流电。滤波电路将逆变电路输出的PWM脉冲波形进行低通滤波,从而得到功率放大的控制信号驱动振动台工作。

图1 大功率全数字功率放大器系统框图

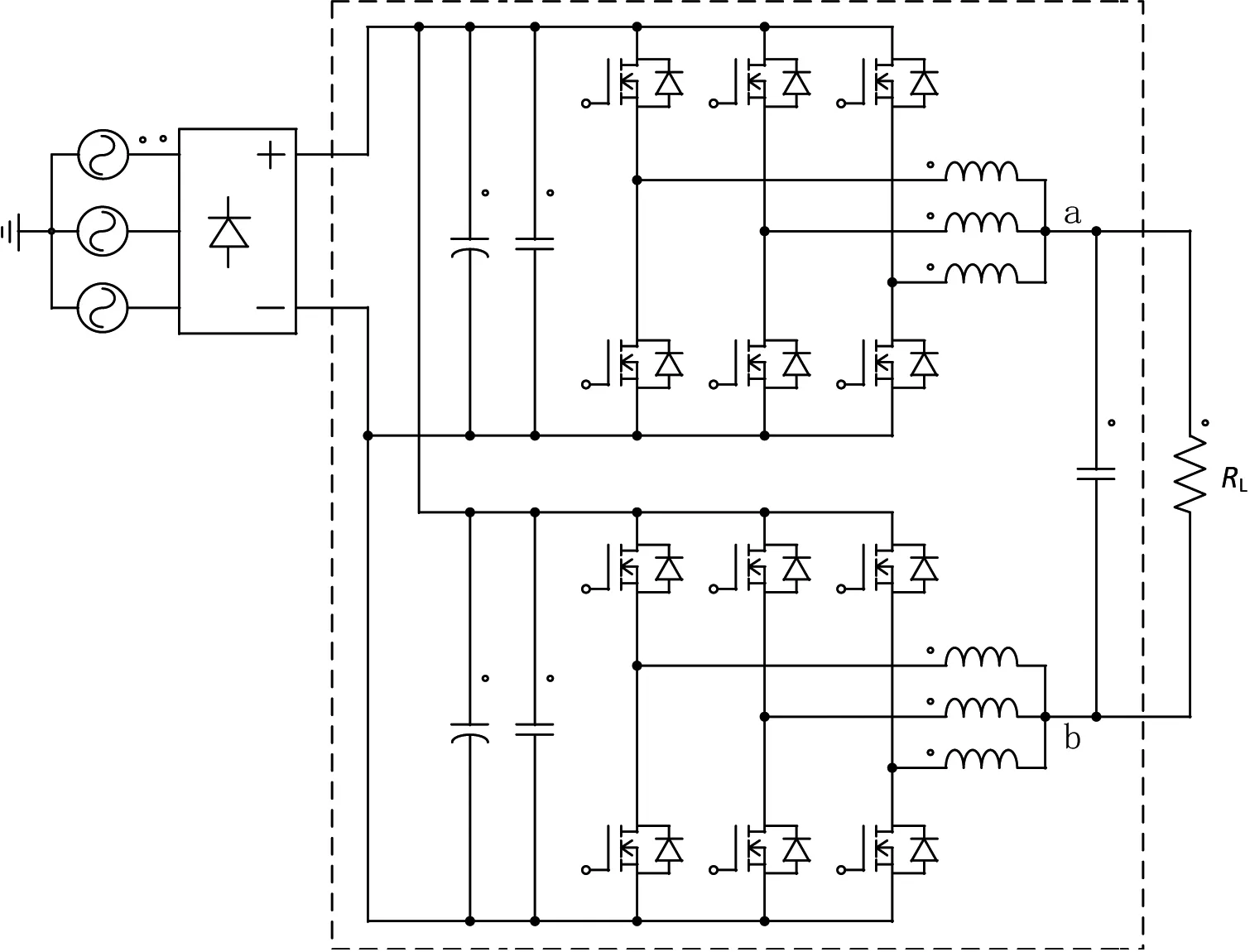

2 功率逆变电路设计

功率逆变电路是由全控器件IGBT构成的多重化载波移相逆变电路,是整个功率放大器功率变换的核心,它将直流电源电路整流而来的直流电压逆变成PWM脉冲交流电,再通过LC低通滤波电路得到所需的波形,然后送入振动台动圈。图2所示虚线框内为功率逆变和滤波电路结构图,上下半桥各由三个IGBT桥臂组成,每个桥臂的开关频率为25 kHz,桥臂输出端经过滤波电感后在a、b点进行叠加,然后并联滤波电容后输出给负载RL。每个桥臂组合采用相同的调制的信号,各三角载波的相位相互错开三角载波周期的1/3,即120 °,载波移相输出叠加之后的等效开关频率为每个桥臂开关频率的3倍[10]。而上下半桥之间采用单极性倍频调制技术,即上下半桥所用的调制信号极性相反,这样a、b点之间输出波形的等效开关频率为每个半桥开关频率的2倍。因此,最终a、b点之间输出波形的等效开关频率为每个桥臂开关频率的6倍,也就是150 kHz。

图2 功率逆变和滤波电路结构图

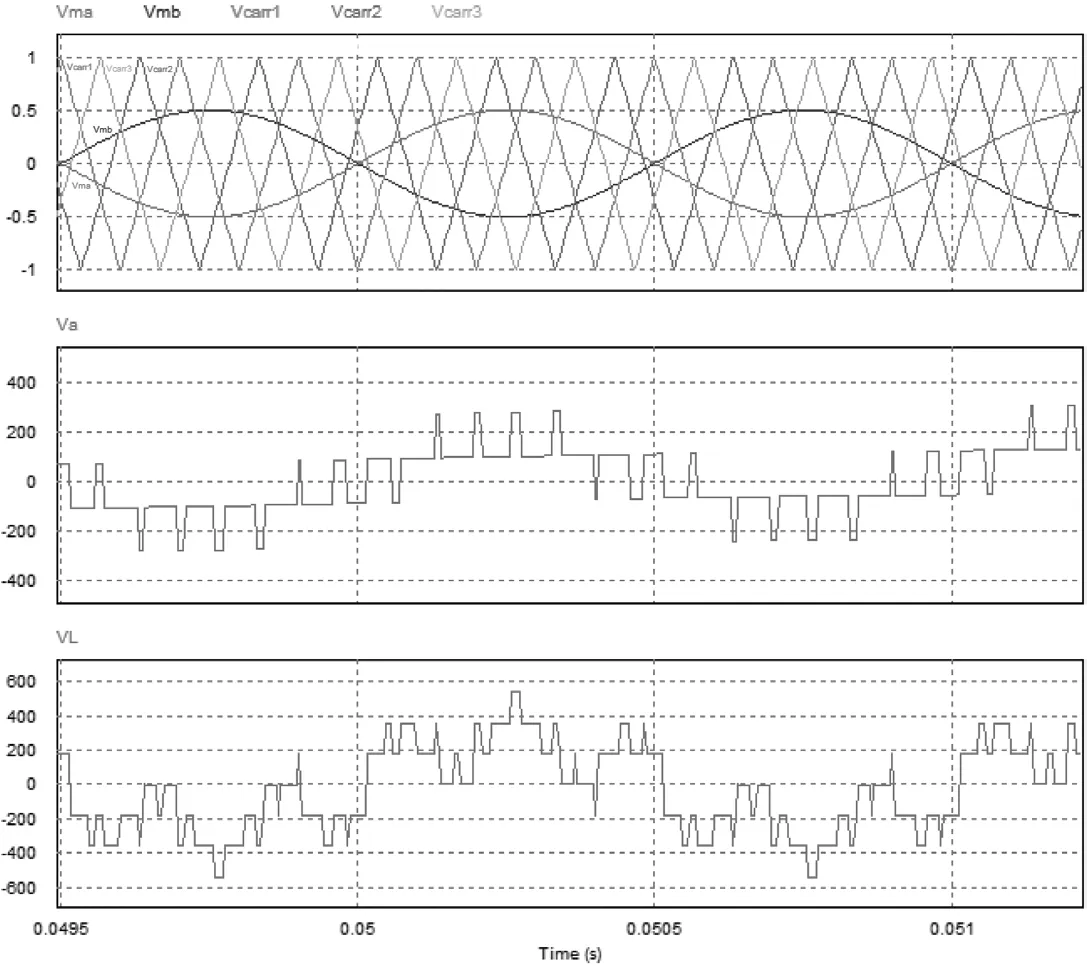

为了更加直观的理解多重化载波移相逆变电路工作原理,将三角载波的频率设为5 kHz,调制波的频率设为1 kHz,滤波电感设为100 uH,去掉滤波电容,功率逆变电路仿真波形如图3所示。其中,Vma是上半桥的调制信号,Vmb是下半桥的调制信号,Vcarr1、Vcarr2、Vcarr3分别是上半桥三个桥臂的三角载波信号,它们之间的相位相互错开120 °,Va是a点的波形,VL是负载两端波形。从仿真波形图中可以看出,a点波形的开关频率是载波频率的3倍,负载两端波形的开关频率是载波频率的6倍,并且获得7电平输出。

图3 功率逆变电路仿真波形图

3 系统数字控制电路设计

系统数字控制电路主要包含主控ARM处理器、主控FPGA、信号滤波与调理电路、模拟驱动电路、AD采样电路、DA转换电路、保护状态输入输出电路、数字增益调节电路、CAN总线接口电路、以太网接口电路以及触摸显示电路等,如图4所示。

图4 系统数字控制电路框图

系统数字控制电路采用ARM作为核心CPU,挂载WinCE操作系统,实现对FPGA扩展的AI、AO、DIO和CAN总线等功能的操作。主控ARM芯片采用意法半导体的STM32F4X系列MCU作为主处理芯片,基于ARM的Cortex-M4内核,主频最高达168MHz,内部FLASH高达1 MB,片上RAM达192 KB。主控ARM通过串口与触摸液晶屏通信,实现操作界面UI的控制,同时通过片上以太网接口与远程终端电脑通信,用于实现系统的远程控制。系统产生的运行日志则存储于SPI FLASH中,便于USB接口导出日志。STM32F4X系列支持1路USBOTG,这样可以实现U盘的内存读写和操作。主处理器通过片上GPIO点亮系统运行指示灯,如电源、预备、报警指示灯等。

主控FPGA芯片主要用来控制AI、AO、IO和CAN协议芯片的底层时序和接口,并进行必要的数据处理,相当于主控ARM的协处理器。主控FPGA通过ADC采集实现对系统的三相电压、总输出电压及电流的监控,通过CAN总线与各个功率模块控制板通信,实现对各模块控制板的调度及控制。由于功率放大器处在高频开关环境中,功放柜和功率模块中都存在大量电磁干扰和电磁辐射,各种进出电路接口的模拟量和开关量容易受到环境干扰,相互之间也容易互相串扰,因此基础滤波是必不可少的,此外还要做好各种信号隔离电路设计。各通道信号通过隔离运放和独立供电实现互相电气隔离,并与板内电路电气隔离。各通道开关量处理起来相对容易,通过光耦隔离芯片即可实现电气隔离。

4 模块数字控制电路设计

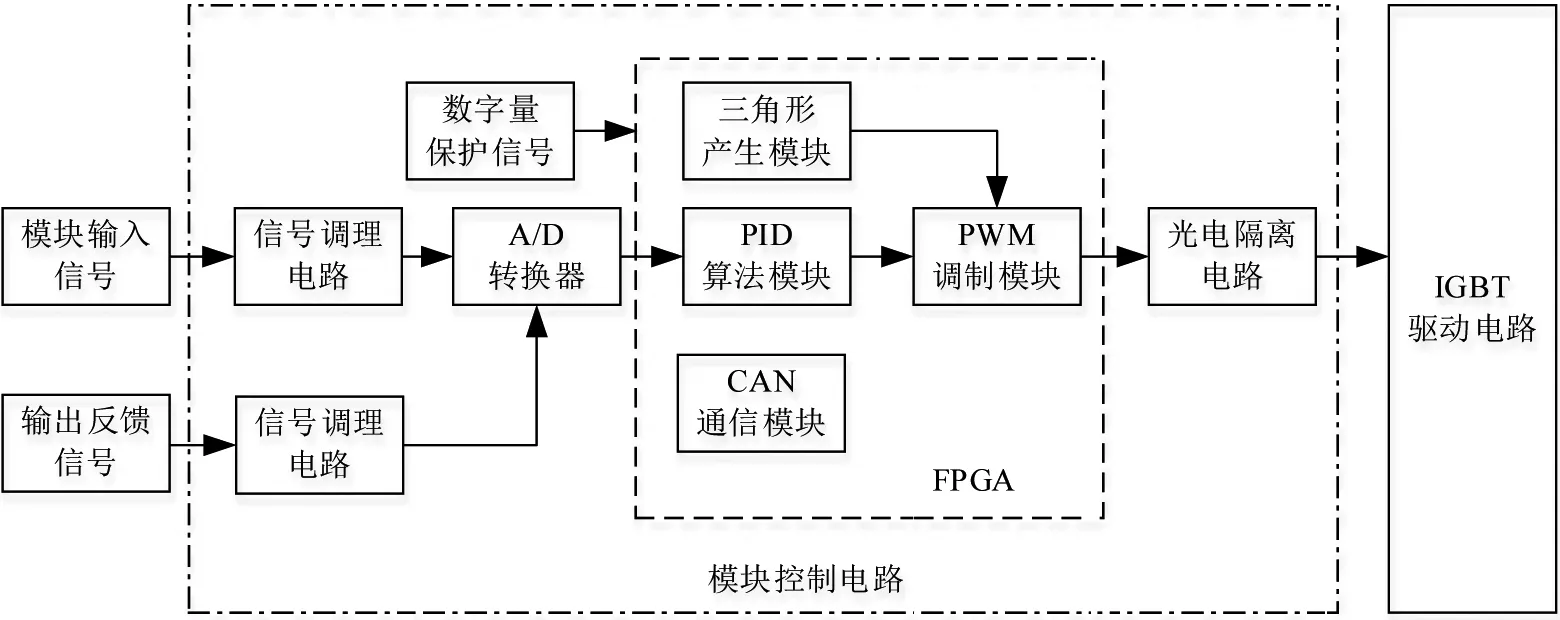

模块数字控制电路包含数字脉宽调制和数字控制算法,可以说是整个功率放大器数字化的关键所在。模块数字控制电路框图如图5所示,模块输入信号和输出反馈信号通过信号调理电路和A/D转换电路产生数字信号,该数字信号通过FPGA的I/O端口输入到FPGA的PID算法模块,该模块用于产生PWM调制所需的调制波。FPGA通过三角波产生模块生成的载波和调制波通过PWM调制模块进行SPWM调制,从而得到多通道、高精度PWM输出波形,最终输出到IGBT驱动电路。

图5 模块数字控制电路框图

模块数字控制电路核心FPGA芯片选用ALTERA公司生产的Cyclone IV系列EP4CE115F29I7N芯片,该芯片是Cyclone IV系列中资源最丰富的一款,拥有114480个逻辑单元,528个I/O端口,3888 kbit内存,此外还具有266个嵌入式乘法器,非常适合实现载波移相计算和电压电流双闭环控制算法,满足12路高精度PWM输出要求。

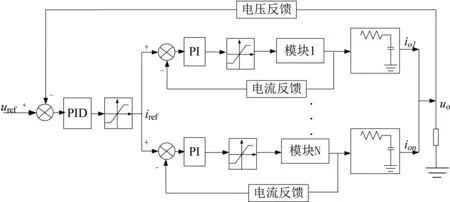

整个功率放大器控制系统由1个电压外环和多个电流内环构成,每个功率模块控制器内部有1个电流内环,如图6所示。电压外环通过跟踪功放输入谱型信号控制功放总输出电压,经过PID运算处理后的外环输出信号作为功率模块控制器的输入信号。功率模块内部采用电感电流作为内环反馈信号,对电感电流进行控制可以实现对输出电压的微分超前控制,这样一来功率放大器不仅响应速度快,而且具有很强的负载适应能力,每个模块能够根据自身输出电流信号与电流给定信号的差值进行PWM调制,自动实现均流。使用数字PID控制算法能够获得更高的可靠性,便于维护,而且控制算法灵活,便于在线修改方案。

图6 控制系统框图

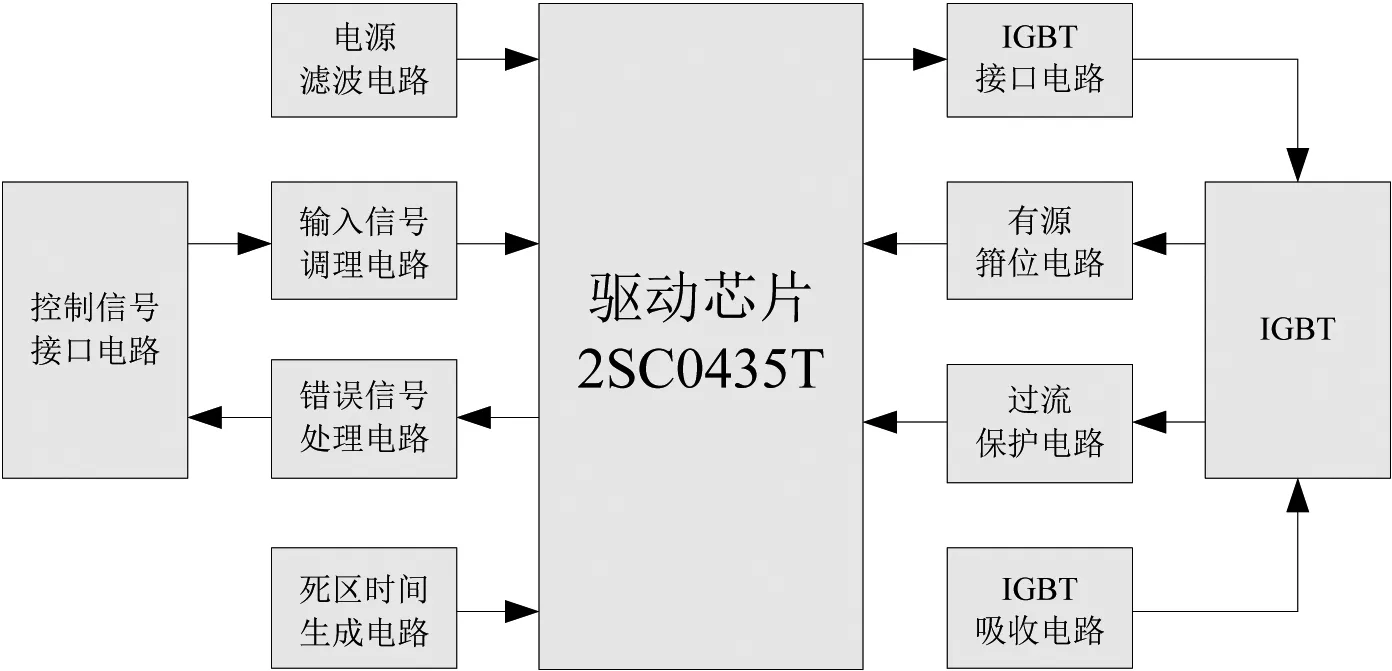

5 驱动电路设计

驱动电路基于瑞士CONCEPT公司的双通道、大功率驱动模块2SC0435T而设计,如图7所示,主要包含以下几个部分:控制信号接口电路、电源滤波电路、输入信号调理电路、错误信号处理电路、死区时间生成电路、IGBT接口电路、有源箝位电路、过流保护电路和IGBT吸收电路。

图7 驱动电路结构框图

控制信号接口电路是控制模块和功率模块之间负责信号传输的电路,它的主要功能是将功放控制模块给出的调制信号一分为二,分别给两个半桥模块驱动,同时交换使能信号和保护信号。输入信号调理电路接收控制信号接口电路传输过来的PWM信号,然后进行滤波、整形处理后传送给驱动芯片。错误信号处理电路接收驱动芯片传输过来的错误信息,然后进行上拉、钳位、缓冲处理后传送给控制信号接口电路。死区时间生成电路为驱动芯片提供死区时间,防止上下桥臂直通。有源箝位电路用来钳住IGBT的集电极电位,使其不要到达太高的水平,避免IGBT在故障状态关断时电压尖峰过高而损坏。过流保护电路通过检测IGBT集电极-发射极电位,送入驱动芯片进行比较,在集电极-发射极电压超过预设的阈值时,立即关断IGBT,从而保护IGBT不会因过流或者短路而烧毁,提高系统可靠性。IGBT吸收电路用来吸收IGBT在开通和关断时产生的电压尖峰。

6 操作界面设计

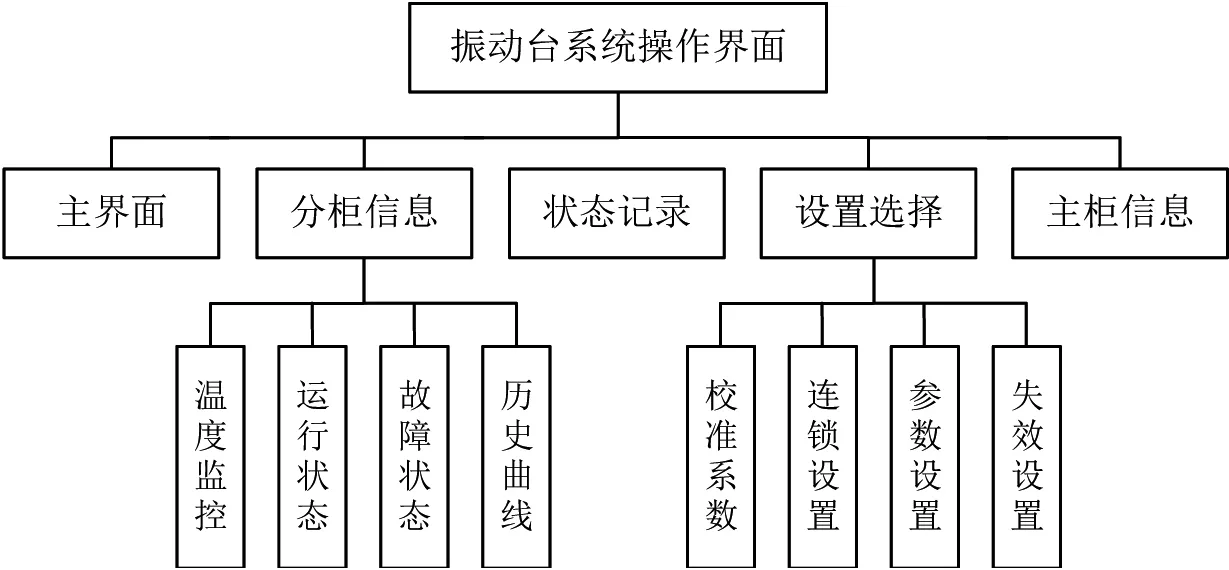

大功率全数字功率放大器设计了本地触摸屏和远程监控电脑两种操作界面,两种界面通过设置选项决定单一操作界面进行控制,另一操作界面失去控制功能,但仍然可以查看功放运行状态信息。本地触摸显示屏采用7英寸电容屏,分辨率800×400,5点电容触控,RGB屏幕,触摸屏显控软件基于Linux操作系统。相比电阻触摸屏,电容触摸屏操作更加便利、流畅,视觉效果好,清晰度高。远程操作界面采用Visual Studio平台MFC进行开发,和本地触摸屏操作界面完全一样,便于用户操作使用。振动台系统操作界面采用主窗口与子窗口相结合的方式进行设计,其中主窗口包含5个界面,子窗口包含8个界面,主要结构如图8所示。

图8 操作界面结构框图

7 样机试验结果

图9所示为大功率全数字功率放大器样机,样机由1个主柜和1个功率柜组成,功率柜内部包含4个功率模块,每个功率模块额定输出功率60 kVA,每个功率柜输出功率可达240 kVA。机箱机柜全部采用风冷散热,样机测试各项指标均满足要求,功率密度达到传统风冷散热功放的3倍。样机中的触摸屏为功放实际操作界面,界面触摸敏感度高,视觉效果好,清晰度高,内容丰富。

图9 样机实物

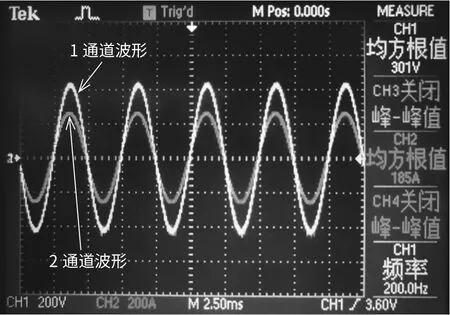

图10所示为功放正弦扫频实测输出波形,1通道波形为输出电压波形,2通道波形为输出电流波形,从图中可以看出,输出波形稳定,信噪比高,失真度小。

图10 实测功放输出波形

8 结论

1)相比于全桥逆变电路,多重化载波移相逆变电路结构能够在较低的器件开关频率工作下获得较高开关频率输出效果,在提高装置容量的同时,有效地减少输出谐波,从而使得逆变电路IGBT工作更加稳定可靠,功率模块发热量显著降低,滤波系统容量变小,整个功率系统的性能指标得到优化,成本也得到降低,特别适合大功率设备应用场合。

2)使用ARM作为功率放大器系统控制电路核心处理单元,功能强大,资源丰富,满足网络化和智能化的要求,具有灵活的二次开发、升级和扩展能力。

3)基于FPGA的数字PWM调制技术带来的多通道、高精度输出的好处,可以方便实现多电平、多重化等复杂的电力变换技术,从而使功率放大器获得优越的性能。

4)基于FPGA的电压电流双闭环数字控制技术不仅能够实现功率模块自动均流,而且有利于参数整定和变参数调节,便于通过改变算法实现多种方案及完成对不同领域的控制。

5)样机实际测试效果良好,基于本文提出的大功率全数字功率放大器技术不仅适用于振动试验领域,它更是一种大功率宽频带电源,对于其他电力电子逆变技术领域同样具有参考意义。