破碎围岩中央内环水仓巷道炮掘工艺及支护技术研究

王瑞超,李常厚,于振祥

(山西临县锦源煤矿有限公司,山西 吕梁 033000)

0 引言

井下排水系统对于矿井的安全生产具有重要的作用,煤矿井下水仓是保证安全生产、防止矿井水灾的重要设施。但由于水仓巷道断面大,而造成施工强度高、效率低,容易造成矿井衔接紧张[1-2];而当水仓巷道处在软弱岩层中,围岩易于破碎,其对水仓的长期稳定带来挑战,因此优化掘进工艺及支护参数对于水仓的高效安全掘进具有重要的意义。

1 工程概况

1.1 巷道围岩地质条件

中央内环水仓位于锦源井田的东南部,对应地面主要有湫水河、南圪垛村,地面标高为+708.8~+730.4 m。中央内环水仓施工范围内位于太原组L5、L4灰色石灰岩层,地层较平缓,以深灰色砂质泥岩及黑灰色泥岩为主,节理裂隙发育,含碳质,岩芯破碎。该巷道附近区域地层垂直应力σV=9.83 MPa,由于垂直应力较大,特别是在构造应力影响下可能出现应力集中,从而造成顶板破碎、冒顶等现象。现场实际揭露瓦斯最大涌出量0.4 m3/h;预计掘进正常涌水量5 m3/h,最大涌水量15 m3/h。

1.2 中央内环水仓位置及断面特征

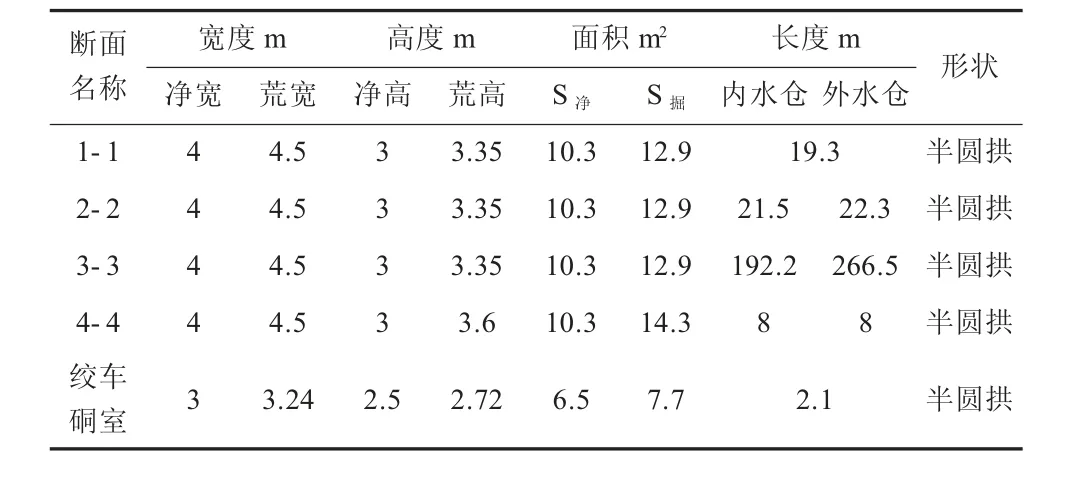

中央内环水仓设计全长243 m,从+302水平北翼辅助运输巷按N170°方位角以-3 ‰坡度施工19.273 m至内外水仓交叉点。按N170°方位角-10°坡度掘进施工21.152 m后开始转弯,转弯半径为m,转弯角度35°,转弯施工5.498 m,把正按N135°方位角、+2‰坡度继续向前施工41.746 m,按9 m转弯半径、转弯角度为90°、转弯施工14.137 m,把正按N225°方位角以+2‰坡度继续向前施工77.683 m,再次按9 m转弯半径、转弯角度90°转弯施工14.137 m、把正按N315°方位角以+2 ‰坡度继续向前施工46.95 m后变小断面向前施工2.5 m后施工结束。各断面规格见表1。

2 水仓掘进工作面施工工艺

2.1 施工工艺流程

中央内环水仓掘进工作面采用湿式打眼、全断面一次光面爆破法掘进作业,“三·八”制作业(两掘两锚网一喷),ZCY100R侧卸式装岩机装渣至U型翻斗车运输,永久水沟及时施工,一次成巷的施工工艺。施工工艺:打眼→装药爆破→敲帮问顶、查炮→侧卸式装岩机平渣、出矸→顶板锚网索支护→出底矸石→两帮锚网支护→喷浆→钉道→施工水沟。

图1 中央内环水仓平面图

表1 巷道断面尺寸表

2.2 爆破工艺

2.2.1 凿岩

本采用湿式钻眼爆破法破岩,采用MQT-130型锚杆机打顶部锚杆和锚索眼,顶部钻杆采用B19×1.2 m和B19×2.2 m型,钻杆钻头采用金刚石两仪PDC型φ28 mm;YT-28型风钻打帮部锚杆眼及炮眼,钻杆采用六角中空B22 mm×2.2 m型成品钎子,帮部锚杆眼钻头采用一字28 mm型,炮眼钻头采用一字φ42 mm型。

2.2.2 爆破器材及装药结构

爆破掘进选用采用楔型掏槽法,选用煤矿安全许用三级乳化炸药,煤矿许用毫秒延期电雷管,I~V段。最后一段的延期时间不得超过130 ms,电雷管必须编号;炮泥采用水炮泥和黄泥;选用正向连续装药结构,装药前要将迎头20 m范围内的电源切断,装药时严禁从事其它与装药无关的工作,每装一个炮眼后要将雷管脚线扭结短路并悬空。中央内环水仓正向装药结构见图2(以辅助眼为例)。

起爆使用MFB-200型发爆器,采用全断面一次爆破,联线方式为串联联线。

图2 装药结构图

2.2.3 炮孔深度

炮眼深度是指孔底到工作面的距离,是确定掘进循环劳动量和劳动组织的主要参数,它的确定取决于岩性、巷道断面规格、循环作业方式、炸药威力等因素来。炮眼深度越大,可降低爆破材料的消耗量,但会使凿岩速度显著降低,岩石爆破后块度不均,影响爆破效果。炮孔深度也要结合凿岩机的性能,采用气腿式凿岩机钻眼时,孔深合理范围取为1.5、2.5 m,在超过该范围以后,岩体的夹制作用增强导致钻眼效率降低。

可根据循环组织确定炮孔深度[3]为:

式中:T为每循环时间,h;t为其他工序非平行作业时间,h;Kd为同时工作的凿岩机台数;KP为钻孔与装岩的非平行作业时间系数,KP≤1;N为炮孔数目;Pm为装岩机生产效率,m3/h;ηm装岩机的时间利用率;Vb为每台凿岩机的钻孔速度,m/h。

2.2.4 炮孔直径

炮孔直径应当与药卷直径、凿岩机具相适应,直径越大,利于爆速和爆炸稳定性的提高,但也会导致钻眼效率降低,同时使炮眼数目变少,导致爆落岩块较大,破碎质量差。我国目前普遍药卷直径为32 mm和35 mm,因此炮孔直径一般为38 mm和45 mm。

2.2.5 炸药消耗量

炸药消耗量可按以下公式计算:

式中:q为单位炸药消耗量,根据普式系数f≤1,参考经验公式取1.04 kg/m3;S为巷道掘进段面积,m2;L为炮孔平均深度,m;η为炮孔利用率。

2.2.6 炮孔数目

炮眼数目直接影响每循环凿岩时间、爆破效果和巷道成型等。炮眼过少,巷道轮廓不规整,炮孔利用率低,岩石块度大。炮眼过多,炸药将过于集中于孔底,将导致爆落岩块不均匀。

炮孔数目也可以按公式计算:

式中:N为炮孔个数,个;a为装药系数,取0.5~0.7;p每个药卷质量,kg;m为每个药卷长度,mm。

2.2.7 炮眼间距

眼间距取决于断面岩性、炮眼直径和炸药性能等因素,直接影响到爆破效果。当炮眼装药量已定时,炮眼间距过大,相邻炮孔共同影响较弱,将出现明显的炮眼根底;炮眼间距过小,则爆破作用过度重叠,炸药利用率低,还会抛渣过远。掏槽眼与辅助眼之间及各同类炮孔的间距在400~600 mm的范围,其最小抵抗线为眼间距的70%~100%。底部炮孔间距一般为500~700 mm,考虑爆破碎石堆积,爆破负荷较大,其间距相应的减小;周边眼间距要小些,采用不耦合装药。底眼及周边眼炮孔应该向巷道外侧偏移一定的角度,克服炮孔的夹制作用。

2.3 爆破参数

通过上述爆破参数选取规则确定最终的中央内环水仓1-1、2-2、3-3断面爆破参数见表2;炮孔布置见图3。

表2 爆破参数表

图3 炮孔布置图

3 水仓掘进工作面支护工艺

3.1 巷道支护控制策略

破碎巷道围岩从开挖暴露,到完全丧失稳定性而产生冒落的时间极短,巷道开掘后,需要及时实施支护,不然巷道断面将急剧变形[4];破碎软岩巷道支护中,由于巷道围岩节理、裂隙极为发育,在高构造应力作用下,岩体极易沿结构面剪切滑移,加之局部围岩在水体作用下泥岩迅速膨胀、弱化,使锚杆支护承载结构迅速破坏、失效,造成巷道锚网支护整体垮塌[5]。根据破碎围岩的支护难点,提出了以下控制策略:

1)采用高强度、可延伸的锚杆索,通过较大的支护阻力来控制围岩塑性区及破碎区发展,可以很大程度上减小围岩变形[6];增大锚杆索预紧力,在高预紧力条件下,锚杆支护产生支护应力更大,形成了几乎覆盖整个顶板的有效压应力区,充分发挥锚杆的主动支护作用[7]。

2)通过喷浆来提高围岩强度,封闭水源、隔绝空气,提高围岩的自承能力。

3)合理的支护时机和二次支护。巷道进行支护的最佳时机需要根据围岩内部的破碎区和塑性区范围来确定,根据前人的研究[8]得出巷道在未进行支护时围岩允许的最大变形量为URO,当围岩的变形量u>URO时,巷道围岩内部将产生破碎而导致巷道逐渐失稳破坏,这便是理论最佳支护时机。

大量的工程实践表明对于极破碎围岩仅用一次支护特别是强刚性支护是不能获得成功的,原因是其不能适应围岩初期变形量大、持续时间长的特点,因此,锚喷网一次支护主要是提高围岩松动圈内破裂岩石的残余强度,提高围岩的自承能力,以保证巷道在安全的条件下允许围岩在释放变形压力,以适应其碎胀变形力学机制,因此为了保证巷道的稳定需要进行二次支护,二次支护是当一次支护围岩稳定后根据巷道开挖后检测情况确定。

3.2 巷道支护方案

3.2.1 临时支护

采用5根前探梁作为临时支护,一律采用“一梁两环”;前探梁采用3寸厚壁钢管制作,长度4 m。刷红白相间漆,间隔400 mm;吊环采用6寸厚壁钢管制作,长度80 mm,上焊接与锚杆配套的高强螺帽,并焊接牢固,刷天蓝漆。迎头前探梁用方木背实接顶,并用木楔加紧。方木规格为:长×宽×厚=2 000 mm×15 040 mm。

3.2.2 永久支护

中央内环水仓永久支护方式采用双层锚网索锚喷支护,(其中2-2断面有扶手,扶手位于巷道前进方向右侧;具体支护参数如下:

1)锚杆:锚杆采用φ22 mm×2 400 mm,锚杆杆体为螺纹钢筋其屈服强度≥335 MPa、抗拉强度≥380 MPa,单根锚杆锚固力不小于80 kN。锚杆预紧力200 kN。布置方式为矩形布置,锚杆外露15~50 mm,托盘选用Q235型钢规格150 mm×150 mm×8 mm;锚杆间排距800 mm×800 mm(1-1、2-2、3-3一次支护和绞车硐室永久支护),1-1、2-2、3-3断面二次支护补强锚杆间排距1 200 mm×1 600 mm。每根锚杆使用1支MSK25/35树脂锚固剂和2支MSZ25/35树脂锚固剂固定,其中MSK25/35树脂锚固剂在内侧MSZ25/35树脂锚固剂在外侧。锚杆悬高距底板距离不得超过300 mm,当距离超过规定必须补打锚杆。

2)金属网:网片采用φ6 mm的钢筋网制作,规格为1 mm×2 m,网格为100 mm×100 mm,网间搭接100 mm,每隔200 mm用双股14号铁丝绑扎。

3)锚索:规格为φ17.8 mm钢绞线,锚索型号φ17.8 mm×5 300 mm,托盘采用Q235钢规格280 mm×280 mm×20 mm,外露150~250 mm;锚索3排布置,顶(中部1排)、两侧各1排,锚索间排距为1 200 mm×2 400 mm、交岔点段未加强支护,锚索间排距为1 200 mm×1 600 mm,每根锚索使用1支MSK25/35树脂锚固剂和4支MSZ25/35树脂锚固剂固定,其中MSK25/35树脂锚固剂在内侧,MSZ25/35树脂锚固剂在外侧,单根锚索预拉力不小于150 kN,及时补打锚索加强支护。地质构造段,增加锚索长度及支护密度。

4)喷射混凝土强度等级为C25,喷厚100、150 mm(二次支护补强)。铺底混凝土不低于C25。

中央内环水仓1-1、2-2、3-3支护断面见图4。

图4 巷道断面支护图

4 矿压监测分析

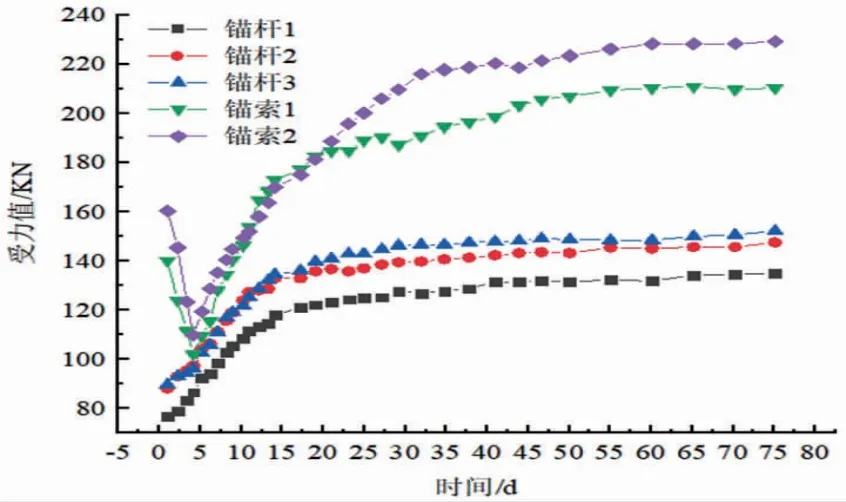

为了评价支护方案优化后的实际效果,对锚杆、锚索进行受力检测,锚索预紧力检测与锚杆检测同时进行,抽取3根锚杆和2根锚索为一组进行检测。通过监测数据分析得到锚杆索受力监测见图4。

图5 锚杆索应力监测

从图4中可看出锚杆、锚索的总体受力在逐步上升,而后逐步趋于稳定。锚杆受力在前15 d增加速率较快,后趋势逐渐缓慢;锚索受力在前30 d内增加速率较快,后来慢慢趋于稳定。锚杆的受力最大值约为160 kN,受力最大值出现在拱顶;帮部锚杆的受力最大值约为150 kN;锚索的受力最大值约为240 kN,出现在拱顶,帮部锚索的受力值略小。从中可以说明巷道变形最后也趋于稳定,支护效果较好。

5 结 论

1)本文对锦源煤矿中央内环水仓掘进工作面施工工艺进行研究,确定了采用了湿式打眼、全断面一次光面爆破法掘进作业,并研究了工作面掘进爆破参数:炮眼间距、单孔装药量、炸药消耗量、炮孔深度、装药结构、起爆方式等。

2)针对水仓工作面围岩节理、裂隙极为发育的情况,分析了巷道支护控制策略:提高锚杆索预紧力、支护阻力及喷浆封闭围岩;选择合理支护时机,采用二次支护。最终确定了使用双层锚网索锚喷支护方案,现场对巷道锚杆索受力监测显示:围岩稳定性较好,锚杆索受力在正常范围内,支护效果较好。