仓式发酵工艺及其优势分析

王瑞林

(辽宁省农业工程项目建设服务中心,沈阳 110031)

随着畜禽规模化养殖业的快速发展,畜禽粪便污染问题越来越严重, 已成为农村面源污染的主要来源,影响了畜牧产业的健康发展[1]。这就要求相关部门必须对粪污处理问题加以重视,真正做到养殖环保并重、均衡发展[2]。2017 年以来,辽宁省加快推进畜禽养殖废弃物资源化利用,以实现“零排放和全消纳”为目标, 大力实施畜禽粪污资源化利用整县推进项目,重点强化粪污全量化还田利用,推进县域农牧结合和种养循环。 各地在传统畜禽粪污处理工艺之外,引入了一些新模式。 仓式发酵工艺作为一种新的发酵模式,具有综合处理能力强、处理效率高、占地小、操作简单等诸多优势,得到了市场的认可。

1 畜禽粪污处理主要工艺模式

畜禽粪污环境污染问题已成为制约农业持续发展的重要因素, 加强畜禽粪污处理利用尤为必要,这样不仅能避免环境污染,还能有效缓解能源资源短缺问题,促进农业可持续发展[3]。畜禽粪污资源化利用工艺的选择受气候、养殖品种、投资、土地等因素影响较大,经过交流学习和对比筛选,目前全省各地正在使用的粪污集中处理工艺主要有4 种,这些工艺模式各具优势,也有一定的应用局限。

1.1 堆沤发酵工艺

这是近年来辽宁使用最广泛的传统工艺技术,其工艺路线是:畜禽粪便在堆粪场中分单元堆垛,通过微生物好氧发酵来分解物料中的有机质并产生高温,借此杀死草籽、病原微生物、寄生虫及其卵等。腐熟后的粪便无臭味,复杂有机物被降解为易被植物吸收的简单化合物。养殖污水在防渗漏、防雨淋、防外溢的污水贮存池内, 经过4 级以上沉淀并贮存一定时间,以达到降解有机质、杀灭病原菌的效果。 末端出水全部还田利用,工艺处理周期为180 d。

1.2 罐式发酵工艺

利用好氧微生物有氧发酵原理,通过曝气、疏松、保温等系列合理化设计,结合设备运行,辅以综合搅拌、通风和保温隔热措施,达到维系动态平衡的目的,并创造好氧微生物繁殖的最佳环境。 在这个环境中,好氧微生物利用粪便中的有机质、残留蛋白等快速繁殖,并在繁殖过程中不断消耗粪便中的有机质、蛋白和氧气,最终代谢生成成分简单的有机代谢产物和无机代谢产物,同时,释放出的大量热量使罐内温度升高并保持在50~70 ℃。 在此温度下,通过不断向罐体补充有机废弃物,高温好氧菌便能持续快速繁殖并保持宏观稳定发酵,实现有机废弃物的终端处理。

1.3 膜式发酵工艺

该技术的核心是将具有特制微孔的功能膜作为有机废弃物好氧发酵处理的覆盖物,利用膜的定向透过功能创造一个较恒定的气候环境,通过主动通风使发酵体内腔形成微正压,借以维持发酵堆体内部供氧均匀充分,进而构建适宜的好氧发酵环境。 发酵中产生的水蒸气和二氧化碳能从功能膜的微孔结构扩散出去,进而维持发酵堆体膜内外的气流平衡,这样既可保证好氧发酵进行得充分彻底,还能有效杀灭致病性微生物,提高发酵物无害化处理程度。氨气、硫化氢等异味气体被膜内水膜层拦截并作为肥料元素被再次发酵,可达到控制现场异味、提高肥料品质的效果。

1.4 沼气发酵工艺

利用厌氧发酵生物技术处理粪便和污水的过程是:采用干清粪工艺收集养殖粪便,通过管道将污水输入集水池,清除沉渣和杂草后泵入预处理池内与粪便混合, 混合液经酸化后调节成干物质浓度为8%~12%的粪水料液, 泵入厌氧消化反应器内搅拌均匀,在恒定中温条件下进行厌氧反应。 温度一般控制在30~33 ℃左右,水力滞留期为 20 d 左右。 发酵产生的沼气经脱硫后用于物料加温、 发电和农村居民用气,沼渣和沼液可分别制成固体、液体有机复合肥用于农作物种植。 目前开发出的厌氧消化器种类较多,常用的有全混合厌氧消化反应器(CSTR)、升流式固体反应器(USR)和上流式厌氧污泥床反应器(UASB)。

2 仓式发酵工艺

2.1 工艺原理

该工艺是在粪污发酵场中建设粪污堆积发酵仓,发酵仓长度视发酵场长度确定,单仓高度1.8 m、净宽5~6 m。 仓内发酵物料是畜禽粪污与农作物秸秆的混合物,两者混合比为3∶1,物料容重为0.8 t/m3,物料在仓内堆高不超过1.2 m。 发酵过程中添加生物活性菌剂,可进一步加速有机物分解。 发酵仓内温度保持在20~70 ℃,以确保菌种活性。 根据物料的温湿度,每天需用铲车和挖掘机进行翻堆。 物料经充分发酵后,既能降解粗纤维,又可利用发酵过程中产生的热量杀灭病菌、去除水分。 发酵过程平均需要30 d,发酵好的粪肥可送至有机肥厂生产商品有机肥。 实践证明,畜禽粪污肥料化处理不仅能够解决废弃物的出路问题,还可起到改良和培肥土壤的效果,是一种较好的畜禽粪污处理方式[4]。

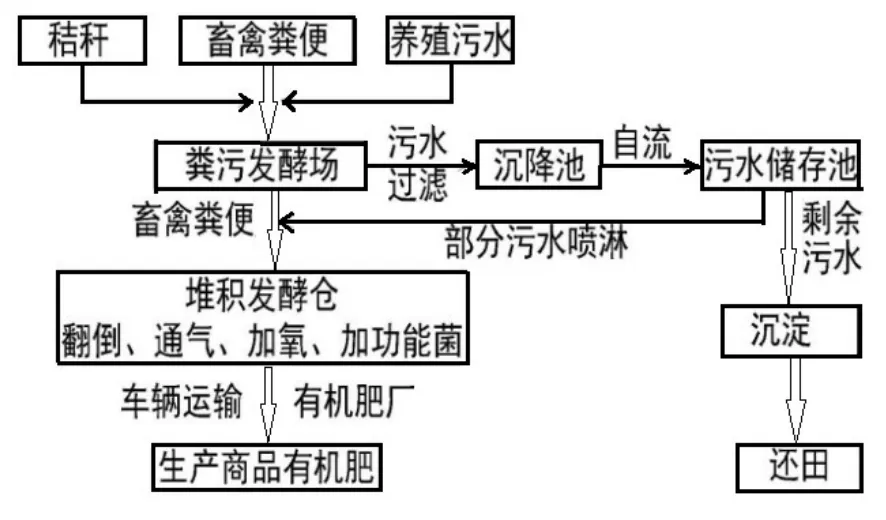

图1 仓式发酵工艺流程图Figure 1 Process flow chart of bin-type fermentation

在发酵仓前端,预先铺垫秸秆和含水率较低的粪便用作垫层,将吸污车中高含量固体颗粒杂质污水喷淋在垫层上过滤。 当物料达到一定混合比后喷洒菌剂,将混合物料推至发酵仓前端。 过滤后的污水经仓前收集沟流至临储池,临储池分前端沉淀池和后端污水储存池,其容积按存储周期10 d 左右设计。在沉淀池中再次沉降颗粒物, 污水清液溢流到后端储存池,由污水泵输送至发酵仓中段喷淋装置,喷淋在发酵仓的发酵物料上,进而有效控制发酵物料湿度。 在发酵产生的热量作用下,发酵物中的水分挥发出去,有机物得以存留。

2.2 工艺要点

1) 促进粪便发酵。为了促使快速发酵,需要控制好料堆结构,根据温度变化来控制发酵频率,促进微生物繁殖速度,加快发酵物料中物质降解,增强微生物降解活性,缩短发酵物达到高温的时间。

2) 控制发酵物料C/N。 发酵是利用微生物降解有机物的生物化学过程,一般发酵物料的C/N 以25~35∶1 为宜。

3) 控制物料水分。在发酵过程中,水分对有机物分解和微生物生长繁殖必不可少。翻堆可以蒸发部分水分并散发部分热量,使仓内温度不至于过高。 每天向发酵仓内喷淋污水, 以提供微生物发酵所需的氮源,并为微生物活动提供水分。

4) 控制发酵温度。 温度是影响微生物活动和发酵工艺的重要因素。发酵过程中微生物分解有机物释放热量,加之物料的保温作用,会使发酵物温度上升,加快发酵速度。由于发酵系统是依靠酶促进运行的生物化学系统,因此,当温度超过极限温度时,微生物活动会受影响,导致发酵速度下降。实践表明,发酵物高温阶段的适宜温度为55~65 ℃,而调节温度和保障供氧的最佳办法是及时翻堆处理。

2.3 技术指标

物料发酵后需要达到的技术指标为:有机质含量(以干基计)≥30%; 物料含水率≤30%;pH 值 5.5~8.5;粪大肠菌群数≤100 个/g;蛔虫卵死亡率≥95%;氮、磷、钾总量(N+P2O5+K2O)≥15%。

3 仓式发酵工艺优势分析

3.1 与罐式、膜式发酵工艺相比,仓式发酵工艺兼具畜禽粪便和污水处理能力

养殖污水处理一直是畜禽粪污资源化利用工作的重点和难点。仓式发酵工艺创新性地利用了粪便和秸秆的吸水性,将粪便、秸秆和污水混合发酵,提高了混合发酵物料的有机质含量,并利用污水控制发酵温度,通过蒸发作用消耗一定量的污水,进而一并解决了畜禽粪便和污水处理问题。 一般情况下, 每处理2.5 t 左右的粪便和秸秆混合物料可处理污水1 t 左右。相比于仓式发酵工艺,罐式、膜式发酵工艺更适于处理畜禽粪便, 基本不具备独立处理污水的能力,较适合处理养殖过程中不单独产生污水的畜禽品种,如禽类及肉牛、羊等。

3.2 与堆沤发酵工艺相比, 仓式发酵工艺具有较优的处理效率和处理效果

传统堆沤工艺采用自然发酵方式,易受东北气候因素影响。 夏季高温期粪污发酵周期短且发酵充分,而冬季温度低,粪污发酵缓慢,发酵效果大受影响。为保障粪污的充分发酵,辽宁省规定堆沤发酵工艺处理周期为180 d 左右。而仓式发酵工艺可通过多仓轮流周期作业,实现对粪污和秸秆的大规模连续发酵和一体化处理。在发酵过程中,通过控制物料比例、机械翻抛、定量喷淋、加入适量微生物菌剂,可使发酵周期缩至30 d 左右,这样不仅大幅提高发酵效率,而且生产的肥料中富含生物腐殖酸和氨基酸。 此外,仓式发酵工艺拥有的较高处理效率,使其比堆沤发酵工艺更加节省土地资源。 以建设年处理1 万t 畜禽粪污(粪便7 000 t、污水3 000 t)的区域处理中心为例,节省土地资源如下:

仓式发酵工艺设施占地面积=发酵仓面积+临储池面积=发酵物料总量÷年处理频率÷物料密度÷物料堆高+污水总量÷年处理频率÷污水密度÷水池深度=10 000 t÷75%÷12÷0.8 t/m3÷1.2 m+3 000 t÷36÷1 t/m3÷5 m=1 174 m2

堆沤发酵工艺设施占地面积=堆粪场面积+污水贮存池面积=粪便总量÷年处理频率÷粪便密度÷粪便堆高+污水总量÷年处理频率÷污水密度÷水池深度=7 000 t÷2÷0.8 t/m3÷1.5 m+3 000 t÷2÷1 t/m3÷5 m=3 217 m2

可见,在同等畜禽粪污处理能力条件下,仓式发酵工艺设施占地面积约为堆沤式发酵工艺设施占地面积的36.5%。

3.3 与沼气工艺相比,仓式发酵工艺流程简单实用

仓式发酵工艺大致分为预混、喷淋、翻堆发酵等工艺过程,属于好氧发酵,基本不产生易燃易爆气体,且技术门槛低,操作者经简单培训即可上岗。 而沼气发酵工艺需完成沉淀、预混、发酵等过程,发酵产生的沼气经脱水、脱硫后密封储存,发酵后的物料需固液分离成沼渣、沼液,整个厌氧发酵过程对环境要求严格,工艺设备投资较高,且冬季沼气发酵工艺需供暖加温,也增加了能源消耗。此外,沼气属于易燃易爆气体,消防管控严格,对工人技能要求相对较高。