浅析壳牌气化炉烧嘴罩修理优化措施

冯贤龙

(云南大为制氨有限公司,云南 沾益 655338)

煤气化技术是当代较为先进的洁净煤利用技术,采用荷兰壳牌粉煤气化工艺较多。据统计,国内共有19家单位,总共21套已投产的壳牌煤气化装置(见图1)。

图1 壳牌煤气化炉简图

在运行过程中均出现因气化炉烧嘴罩损坏而导致整个装置停车的现象频繁发生。因该设备系荷兰进口,修理的质量要求高、风险大,只能按原设计说明进行修理更换。但其修理工艺复杂、周期长,所以给正常生产秩序带来了严重影响,造成较大的经济损失。云南大为制氨有限公司在对壳牌气化炉烧嘴罩进行修理更换过程中,公司的工程技术人员多次与壳牌公司以及同行业的有关人士进行沟通、交流,结合国内外先进安装、修复技术和现场实际检修经验,不断总结和创新,对其修理更换工艺进行改进,保证了修理质量,缩短了修理更换时间,为公司长周期运行做出了贡献,取得了较好的经济效益。自2008年投产以来,云南大为制氨有限公司共更换烧嘴罩64个,现场修复41余个。

1 烧嘴罩简介

烧嘴罩又称保护煤烧嘴,是壳牌气化炉的一个关键部件,在气化段的高温环境中工作。安装在煤烧嘴头部,它是从煤烧嘴喷出的煤/氧气混流进入气化炉的一个水冷圆锥形通道,似一个喇叭形的小废热锅炉。冷却水通入环形管(φ28×4,材质:12Cr1MoV,共8圈)进行强制循环后冷热交换,生成中压蒸汽,把热量带走,从而达到降低烧嘴头部环境温度的目的[1]。气化炉膜式壁、煤烧嘴与烧嘴罩之间的装配关系见图2。

图2 气化炉膜式壁、煤烧嘴与烧嘴罩之间的装配关系图

2 烧嘴罩现场拆除、安装改进措施

烧嘴罩位于气化炉燃烧室内,要拆除烧嘴罩必须将整个烧嘴系统(由煤烧嘴、大盖、小盖、膨胀节、调整短节、烧嘴罩组成)进行拆除[2],拆除过程中采取的措施及顺序如下:

1)保护性拆除与煤粉烧嘴(见图3中的件3)相连接的煤粉管、水汽管,为防止异物掉入煤烧嘴,采用白布封堵各连接管口。

2)采用葫芦配合将煤烧嘴抽出,放置到平台上;采取保护性措施对大盖密封面(防止划伤)进行保护后将烧嘴大盖吊出。

3)膨胀节(见图3中的件4)拆除:为确保膨胀节顺利拆出,采用铁丝将膨胀节对边法兰收紧,压缩膨胀节长度(膨胀节压缩量增大),增加膨胀节移动空间,将膨胀节吊出后清理,放到指定位置。

图3 烧嘴罩系统结构图

4)为防止膨胀节与烧嘴罩在安装时几何空间的任意性,减少调校时间。采用定位工装与螺栓进行固定(由法兰、连接管构成,详见图4);因作业空间限制,在工装上开设4个窗口,减轻工装重量,在安装时观察煤烧嘴与膨胀节四周间隙。

图4 定位工装示意图

5)煤烧嘴小盖(见图3中的件6)及定位工装拆除:拆除时小盖必须采用样冲做好方位移植标记,认真做好记录,以便安装时方位找正。

6)烧嘴罩角度调整短节(见图3中的件5)制作:分别测量出原烧嘴罩调整短节00、900、1800、2700实际长度,制作调整短节并标注角度。

7)切除水汽管进出口(见图3中的件2)及拆除烧嘴罩(见图3中的件1):切除水汽管必须使用角向磨光机手工切割,并用白布封堵水汽管口,防止异物掉入。

2.1 烧嘴罩安装

烧嘴罩依据上述步骤反向依次安装各组件:

1)烧嘴罩安装时其顶部尽量下降,使顶部留有合适的沟槽(沟槽约 30 mm,顶部的沟槽能够更有效地将流渣导向两侧),避免了正常生产时产生的流渣流进烧嘴罩而烧坏环管。

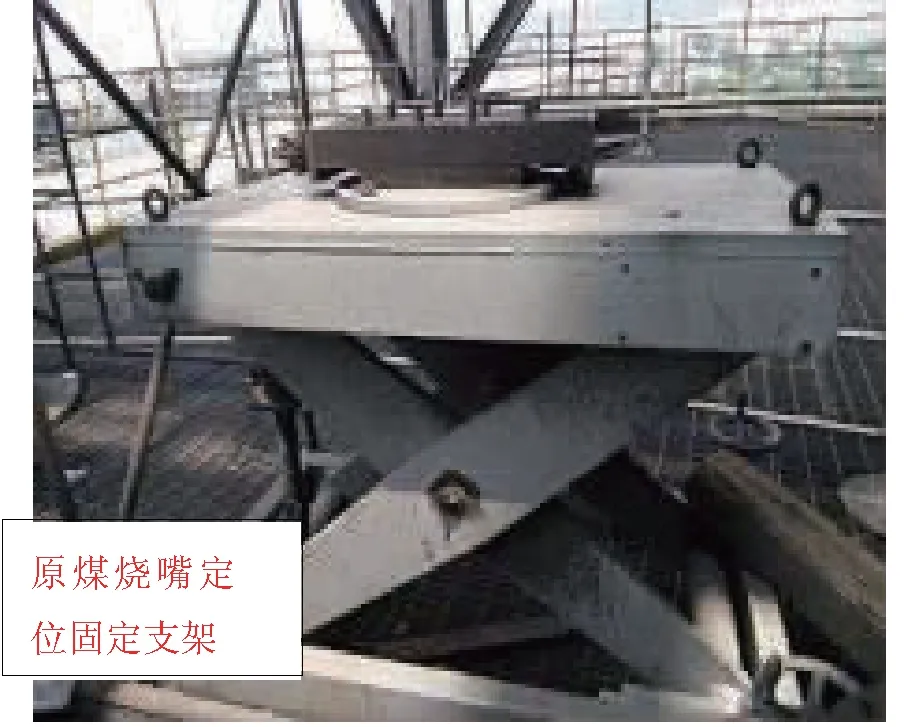

2)煤烧嘴安装时,因现场空间受限,调整困难。定位由支架固定煤烧嘴(见图5)定位改为三个手拉葫芦(见图6)代替定位支架方式进行定位,省去反复搬运、安装、拆出支架时间,使烧嘴调试、定位的时间大幅缩短。

图5 改造前的固定支架

图6 改造后的三台手拉葫芦支撑

3)水汽管组对:按《焊接工艺规程》要求进行组对、点焊,控制间隙 3~4 mm。

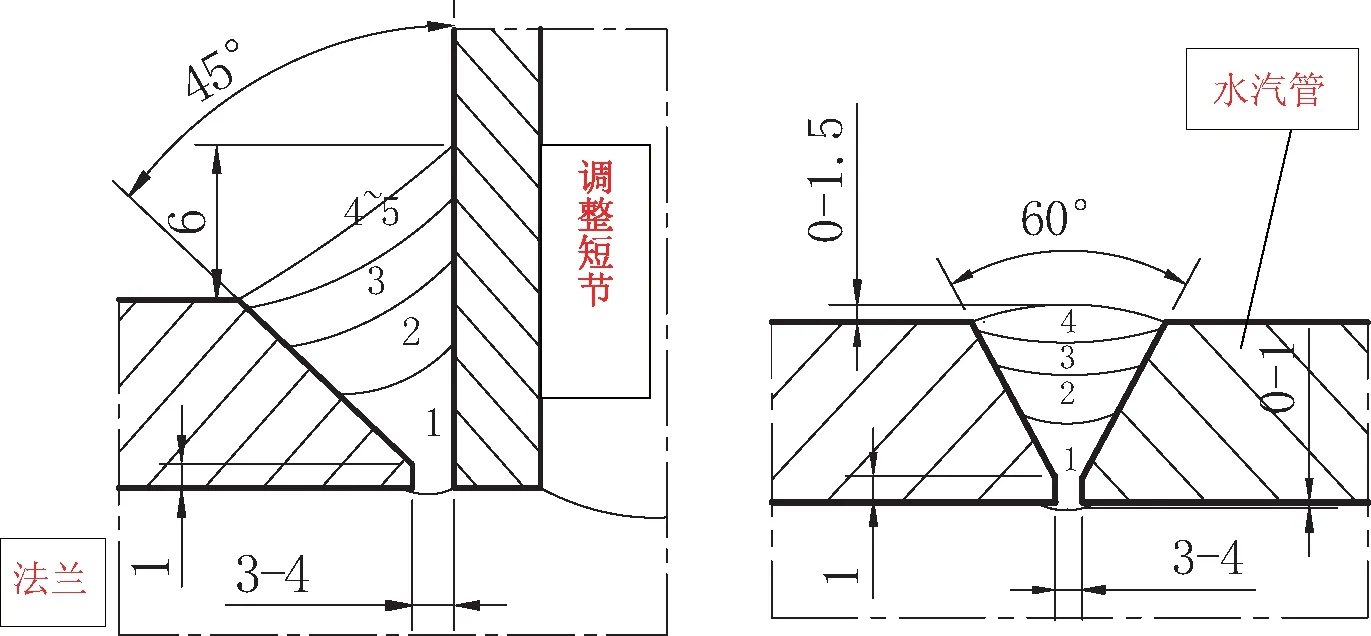

4)烧嘴罩角度调整短节与法兰组对: 按《焊接工艺规程》要求进行组对、点焊,控制间隙 3~4 mm。调整短节与法兰焊接接头(见图7),水汽管焊接接头见图8。

图7 调整短节与法兰焊接接头简图 图8 水汽管焊接接头简图

环管内数第二圈至第八圈内径增大(见表1),内径增大是为了使焊接钉头和浇注以后环管空腔保持原来的尺寸),焊接钉头(见图9),打浇注料并整体烘干(见图10),以防止浇注料脱落及增加浇注料耐用性,打浇注料后可增加烧嘴罩的热负荷能力及耐磨性,从而更好地保护烧嘴罩。

图9 烧嘴罩焊接耐磨钉头 图10 烧嘴罩打浇注料后整体烘干

表1 环管内数第二圈至第八圈内径逐渐增大表

5)无损检测:焊缝外观质量进行100%目视检查合格,水汽管焊缝进行100%PT无损检测,符合JB/T 4730-2005 Ⅰ级合格要求。

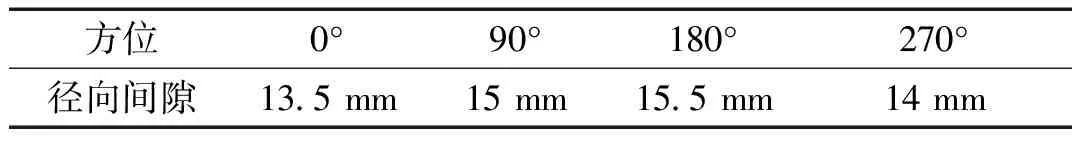

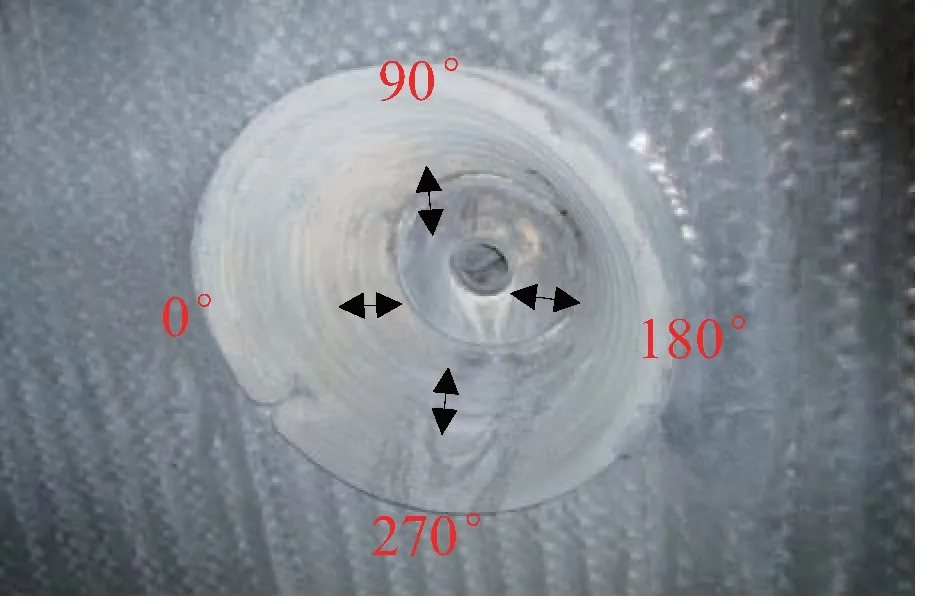

6)径向间隙调校:调整短节及水汽管焊接完毕,将煤烧嘴退到烧嘴头膨胀节定位工装位置,拆除定位工装,安装膨胀节,再将煤烧嘴推进气化炉炉膛,进行调校。为使烧嘴罩吸热均匀,严格控制:煤烧嘴与烧嘴罩的径向间隙:(15±3)mm(四周均匀),详见表2和图11。

表2 不同方位径向间隙表

图11 烧嘴罩方位示意图

7)水压试验:烧嘴罩安装完毕,气化炉水系统整体进行 2.0 MPa 水压

试验,烧嘴罩无渗漏,无可见的变形,试验过程中无异常的响声为合格。

3 烧嘴罩现场修复

每次煤气化系统停车对烧嘴罩进行检查,发现烧嘴罩均有不同程度的损坏。由于烧嘴罩购买价格昂贵,从国外进口价为:20万元/个,国内最低价为:12.5万元/个,为节约设备修理费用,对烧嘴罩进行修理十分重要。根据损坏部位不同分为两类:①熔渣流进烧嘴罩所造成的烧嘴罩第2圈至第7圈不同程度、不同大小的穿孔;②气化炉整体过烧、O2/C 过高、烧嘴负荷不平衡或中断所造成的烧嘴罩最外圈(第1圈)水管过热烧坏[3]。

3.1 熔渣流进烧嘴罩造成烧嘴罩损坏的修复

气化炉内部温度降至常温,分析合格办理各种票证后,施工人员进入炉膛对烧嘴罩进行修复[4],采取的修理措施如下:

1)用小锤和凿子配合将烧嘴罩内的熔渣清理干净,确认漏点位置。

2)使用钢丝轮将环管漏点 100 mm 范围的锈、污物等清除干净,并打磨至显露金属光泽。

3)为了消除环管内残留水分,采用火焰加热方式,将环管漏点 100 mm 范围进行预热,预热温度为 200~300 ℃。

4)采用氩弧焊先从环管漏点四周逐渐向漏点中心靠近方式进行补焊修复(焊接选择合适的线能量)。

5)消氢处理:焊接完毕,对补焊部位 100 mm 范围进行加热处理,加热温度:350 ℃,时间:0.5 h。修复前泄漏点见图12,修复后见图13。

图12 修复前泄漏点示意图 图13 修复后示意图

6)修复部位温度降至常温,外观进行100%目视检查,焊缝进行100%PT检测,符合JB/T 4730-2005 Ⅰ级合格。

7)烧嘴罩修复完毕,气化炉水系统整体进行 2.0 MPa 水压试验,烧嘴罩无渗漏,无可见的变形,试验过程中无异常的响声为合格。

3.2 烧嘴罩外圈(第1圈)水管过热烧坏的修复

烧嘴罩第1圈环管过热烧坏,采用局部更换环管,焊接采用开天窗焊接的方法进行修理[5],采取的修理措施如下:

1)将漏点两端各延伸 150 mm 范围的锈、污物等清除干净,并打磨至显露金属光泽。

2)沿漏点两端各延伸 100 mm 位置划线(见图14),采用气割沿切割线及环管之间的间隙,将管段割下。

图14 沿漏点两端各延伸 100 mm

3)新管段开坡口及组装(见图15):第1层开内坡口,第2层开外坡口,坡口内 20 mm 范围的锈、污物等清除干净,并打磨至显露金属光泽。

图15 新管段开坡口及组装

4)用火焰加热方式,将环管接头 100 mm 范围进行预热,预热温度为 200~300 ℃。

5)采用氩弧焊对新组对焊缝进行打底焊接,待冷却至常温,经外观检验合格后进行100%PT无损检测,符合JB/T 4730-2005 Ⅰ级要求合格。再进行焊接,焊接完毕后,采用同样方法进行无损检测合格。

6)第2层(天窗)及环管之间的缝隙依照以上(4)、(5)步骤依次完成焊接和无损检测合格。

7)烧嘴罩修理完毕,气化炉水系统整体进行 2.0 MPa 水压试验,烧嘴罩无渗漏,无可见的变形,试验过程中无异常的响声为合格。

4 结语

综上所述,经过对壳牌煤气化炉烧嘴罩系统修理措施的改进,改变了传统的修理工艺和方法。特别是在烧嘴罩系统拆装过程中采用膨胀节定位工装,以及煤烧嘴定位、调校过程中采用葫芦代替固定支架的方法的应用,使更换烧嘴罩系统的时间由原来的7天/套缩短至1~2天/套,大幅缩短了检修时间,保证了修理质量,为该系统尽快恢复生产做出了贡献。烧嘴罩的修理过程中,针对存在问题在对国内外修理经验进行总结和创新的基础上,结合本公司实际对其修理工艺进行改进和控制,保证了修理质量,为同类型的设备修理积累了丰富经验,取得了较好的经济效益,在行列内具有推广应用价值。