不同制备方法对铝基催化剂臭氧催化氧化的效果研究

胡映明,王盼新,付丽亚,袁 玥,吴昌永*

1. 西北大学城市与环境学院,陕西 西安 710127

2. 中国环境科学研究院环境污染控制工程技术研究中心,北京 100012

3. 中国环境科学研究院,环境标准与风险评估国家重点实验室,北京 100012

臭氧高级氧化技术(advanced oxidation processes-O3, AOP-O3),作为一种清洁高效的水处理技术,被广泛用于工业废水的深度处理过程[1-4]. 臭氧具有较高的氧化电位,在水中分解后可产生羟基自由基等氧化性更强的物质,能够有效地去除废水中难于生化降解的有机污染物. 由于臭氧与不同污染物反应速率相差较大,单独臭氧氧化处理废水时有机物矿化率较低[5].研究[6-9]发现,臭氧催化氧化技术可以很大程度地提高臭氧降解污染物的反应速率及污染物去除率. 如Tong等[10]研究表明,催化剂可以显著提高臭氧氧化去除2-(2,4-二氯苯氧基)丙酸、硝基苯及草酸的矿化效率;赵洪军等[11]研究表明,相比于单独臭氧氧化,添加催化剂对甲基橙及草酸模拟废水的处理效果有很大提高. 另外,相比于均相催化臭氧氧化技术,非均相催化臭氧氧化技术解决了催化剂的循环利用问题,而成为近几年研究的热点方向.

工程上常用的非均相催化剂主要有金属氧化物[12-15](如Al2O3、FeOOH、MnO2等)以及负载型金属氧化物[16-19](如Cu、Co等负载在Al2O3、活性炭等固相载体上). 氧化铝作为一种较好的催化剂载体而被广泛使用[20],但由于单一的氧化铝对于大多数反应催化效率较低,故目前大多数研究主要是在氧化铝载体上负载各种活性组分以提高其催化效率[21–25]. 如Pi等[26]研究表明,相比于单独臭氧氧化,在氧化铝上负载铜氧化物催化臭氧氧化可提高20%~30%的TOC去除率;Einaga等[27]研究表明,在氧化铝上负载锰氧化物可显著提高臭氧氧化苯类物质的速率;Sreethawong等[28]研究表明,将铁氧化物负载到氧化铝载体上催化臭氧氧化处理酿酒废水,其COD去除率相比于单独臭氧氧化提高了约6倍.

催化剂的制备方法较多,不同的制备方法对催化剂的催化效率存在一定的影响. 传统的制备方法有浸渍法、沉淀法、混合法和离子交换法等,目前,负载型催化剂的制备普遍采用浸渍法和混合法等[29]. 浸渍法是将待负载的活性组分配成一定浓度的浸渍液,再通过浸泡的方式将其负载到载体上,浸泡方式通常分为过量浸渍和等体积浸渍两种. 混合法是将待负载的活性组分与未成型的载体物质混合后,成型干燥,再经活化等过程制备成催化剂. 相比而言,浸渍法需要先将氧化铝制作成球状颗粒,再进行活性组分负载,从氧化铝粉末到催化剂产品至少需经两次焙烧,导致浸渍法制备催化剂能耗较高,且浸渍时间较长,但催化剂活性较高. 混合法制备催化剂从氧化铝粉末到催化剂产品一次焙烧成型,耗时少,相比于浸渍法,制备成本每吨可节省约3 000 元,但催化剂活性稍低. 由于混合法制备催化剂具有活性组分分布均匀、生产工艺简单、成本低等特点,有利于工业化生产和应用.

因此,该文选用混合法作为催化剂制备方法,以石化二级出水作为处理对象,研究负载不同金属组分催化剂的催化效率以及不同制备方式对催化剂的影响,这对于开发可应用于实际生产的环境友好型催化剂具有一定的指导意义.

1 材料与方法

1.1 试剂与材料

氧化铝粉末(市售),活性球状氧化铝、氧化锰、氧化铜、氧化镁、氧化锌、氧化铁、硝酸锰溶液(50 wt%)、硝酸铜、醋酸、硫酸等,以上试剂均为分析纯(国药集团化学试剂有限公司);试验用水均为超纯水.

1.2 催化剂的制备

1.2.1混合法

首先将氧化铝粉末置于100 ℃真空干燥箱中干燥12 h,之后将氧化铝粉末以及金属氧化物按一定比例充分混合均匀后置于造粒机中进行造粒,造粒过程中加入一定体积浓度的醋酸(500 ℃下醋酸分子会变成二氧化碳和水蒸汽与催化剂分离). 造粒完成后于100 ℃烘干,500 ℃焙烧制得催化剂.

1.2.1.1单活性组分

取100 g干燥后的氧化铝粉末分别与氧化铜、氧化锰、氧化镁、氧化锌及氧化铁进行混合,混合比例按照金属摩尔含量0.1 mol进行制备.

1.2.1.2双活性组分

在催化性能最优的单活性组分基础上,按照金属摩尔比1∶1分别引入剩余4种活性组分制备双活性组分催化剂.

1.2.2浸渍法

1.2.2.1过量浸渍法

首先将活性球状氧化铝用超纯水清洗干净,置于100 ℃烘箱中干燥12 h,将活性组分按混合法相同比例配制成金属盐溶液,将浸渍液倒入活性球状氧化铝,静置12 h,于100 ℃烘干,500 ℃焙烧制得催化剂.

1.2.2.2等体积浸渍法

首先测定100 g活性球状氧化铝12 h时对水的吸附体积,之后向一定量的活性球状氧化铝中按吸水比例添加金属盐溶液(浓度与过量浸渍法金属盐溶液相同),混合均匀,静置30 min,吸附完全后于100 ℃烘干,500 ℃焙烧制得催化剂.

1.3 试验装置及方法

试验装置由臭氧发生器、臭氧浓度检测器、反应装置、尾气破坏装置等组成,如图1所示,氧气作为气源经由臭氧发生器高压放电生成臭氧. 反应装置由底部曝气,经催化剂床层后与废水充分混合,未完全反应的臭氧从上部导管进入尾气破坏装置.

图 1 试验装置示意Fig.1 Experimental device diagram

试验在室温下进行,首先打开氧气瓶,向反应体系通入氧气,之后加入一定量的催化剂以及1 L石化废水二级处理出水(东北某大型石化公司污水处理厂二级出水),最后打开臭氧检测器、臭氧发生器,通过调节臭氧发生器的功率控制臭氧浓度,调节转子流量计来控制反应体系的臭氧投加量.

臭氧催化氧化试验中,反应器底部设有多孔筛板,催化剂颗粒从反应器顶部装入,形成催化剂床层,试验条件未单独说明时,均为催化剂投加量100 g、臭氧投加量42~45 mg/(L∙h),在反应0、10、20、30、40、50、60 min分别取样测定TOC浓度、COD浓 度、UV254以及三维荧光光谱. 对3种不同方法制备的催化剂深度处理石化废水进、出水取样过0.22 μm滤膜,测定金属离子浓度. 试验所用的分析测试仪器如表1所示. 每组试验重复进行3次.

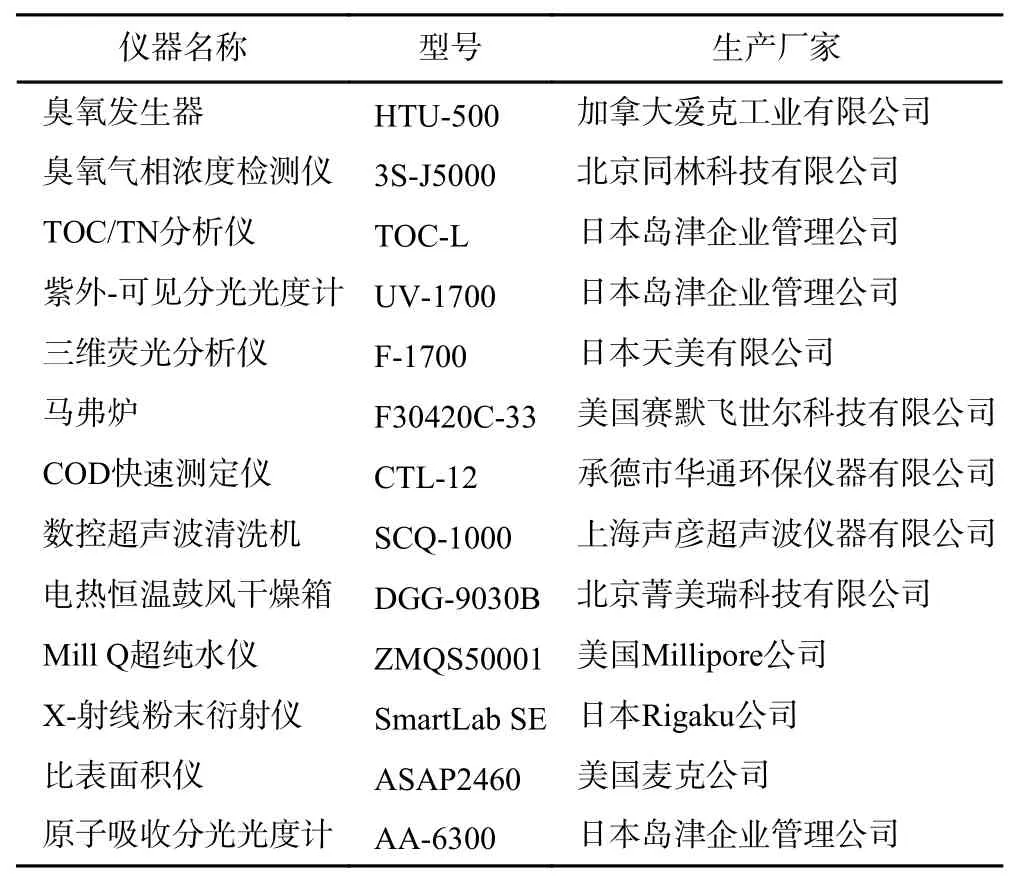

表 1 试验中所用到的主要仪器的描述Table 1 Description of the main instruments used in the experiments

催化剂的晶型和物相采用SmartLab SE型X-射线粉末衍射仪(日本Rigaku公司)测定,操作电流40 mA、操作电压40 kV. 催化剂的比表面积和孔隙度采用ASAP2460型比表面积仪(美国麦克公司)测定,孔隙度根据氮气吸附-脱附等温线和Barrett-Joyner-Halenda (BJH)方法得到.

2 结果与讨论

2.1 混合法

2.1.1单活性组分催化效果比较

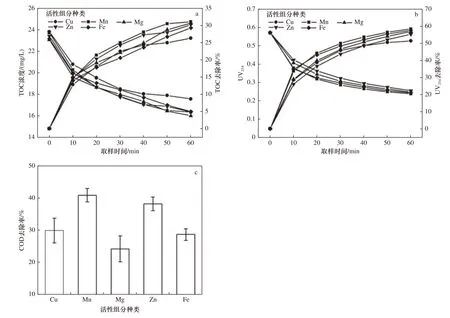

有研究[10,21,25,30]表明,过渡金属氧化物中的晶格氧易于引入和去除,故被广泛用于催化剂的改性,该文选择常见的过渡金属Mn、Mg、Zn、Cu、Fe作为活性组分制备催化剂,并进行效果验证试验,试验结果如图2所示,采用混合法制备的5种含不同活性组分的催化剂对石化废水二级出水催化臭氧氧化均具有较好的处理效果. 由图2(a)可知,反应60 min时,TOC的去除效果由高到低依次为Mn>Mg>Zn>Fe>Cu,其中添加Mn活性组分的TOC浓度从23.70 mg/L降至16.34 mg/L,去除率达到31.05%;UV254可以反映废水中腐殖质类大分子物质以及含有双键的芳香族类化合物,臭氧催化氧化对该部分物质具有较高的去除效果[31]. 由图2(b)可知,反应60 min时,Mn活性组分的UV254去除率达到58.35%,优于其他活性组分. 图2(c)为不同活性组分在60 min时COD的去除效果,其中Mn活性组分的去除效果优于其他组分,COD浓度从67.38 mg/L降至39.88 mg/L,去除率达到40.82%.

图 2 单活性组分催化剂对石化二级出水臭氧催化氧化处理效果的对比Fig.2 Comparison of the effects of single active component catalytic ozonation of petrochemical secondary effluent

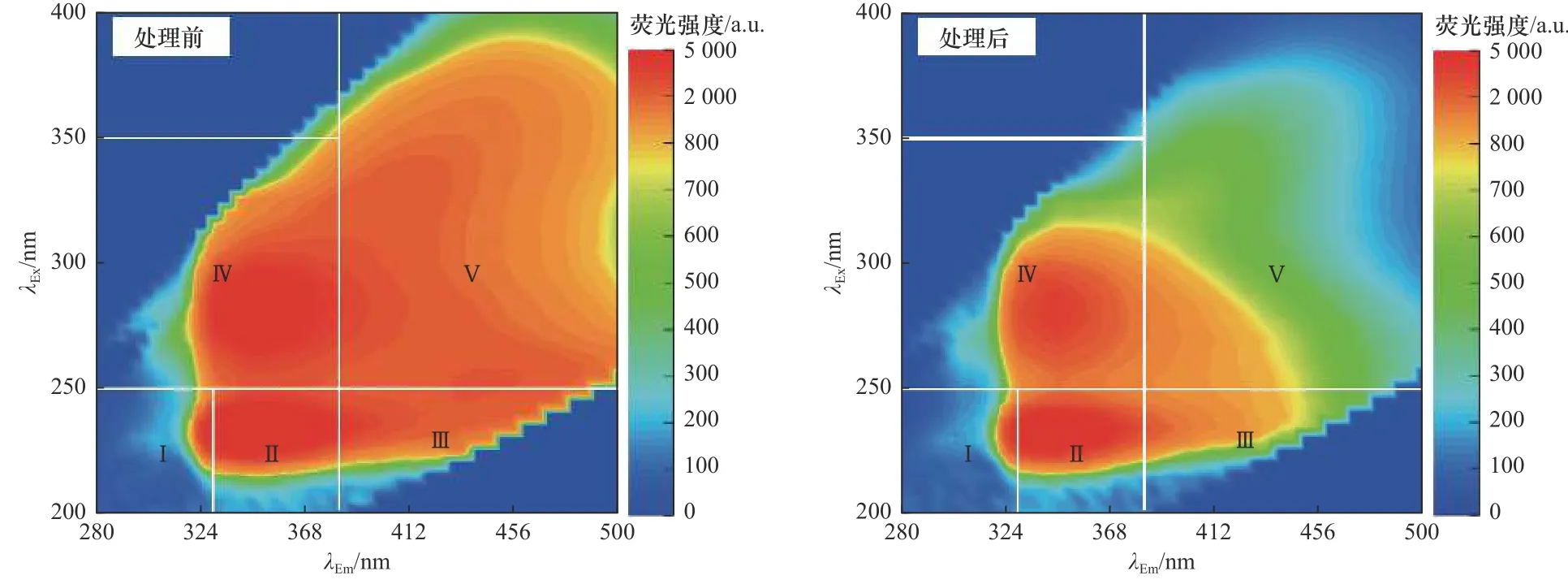

综合单活性组分TOC浓度、COD浓度以及UV254等数据可知,Mn活性组分对石化二级出水的处理效果较好,故对其处理前后水样经0.45 μm滤膜过滤后,进行三维荧光光谱(3D-EEM)分析,扫描速率为12 000 nm/min、间隔5 nm,同时测定超纯水的荧光强度,便于修正拉曼和瑞利散射干扰,数据分析采用荧光区域积分法(FRI法)[32]. FRI法将荧光光谱分为Ⅰ~Ⅴ五个区域,分别代表5类有机物,即类酪氨酸、类色氨酸、类富里酸、类溶解性代谢产物及类腐殖酸[32-33].

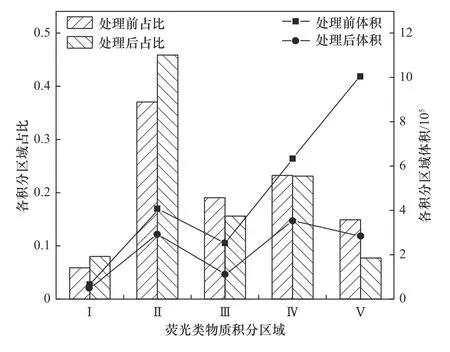

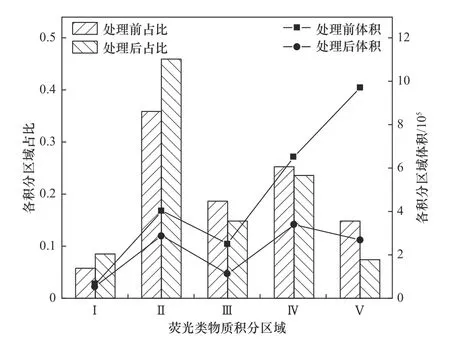

石化废水经生化处理后剩余的有机污染物质大多属于荧光类物质,而该部分中产生于细胞衰亡过程的类腐殖酸(区域Ⅴ)以及类溶解性代谢产物(区域Ⅳ)均为生物法较难降解的物质[5,33]. 由图3~4可知,单独Mn活性组分催化臭氧氧化对于区域Ⅴ代表的物质有明显的降解效果,其次为区域Ⅲ所代表的物质,去除率分别为71.64%、55.75%. 荧光光谱中区域Ⅲ~Ⅴ代表的物质可在臭氧及羟基自由基的作用下转化为易于降解的Ⅰ、Ⅱ类区域所代表的物质,而处理后区域Ⅰ、Ⅱ积分体积占比高于处理前,这与李敏等[33]的研究结果一致,说明臭氧催化氧化可适当改变荧光类物质比例.

图 3 Mn活性组分催化剂催化臭氧处理前后3D-EEM的对比Fig.3 Comparison of 3D-EEM catalyzed by Mn active component catalyst before and after ozone treatment

图 4 Mn活性组分催化剂催化臭氧处理前后荧光强度积分区域体积及占比Fig.4 Volume and proportion of integral region of fluorescence intensity catalyzed by Mn active component catalyst before and after ozone treatment

2.1.2双活性组分催化效果比较

有研究[30]表明,负载不同金属可引起催化剂表面基团的变化,导致催化剂表面静电引力及氢键增强进而促进臭氧分解. 因此,该文进一步探讨了在单独Mn活性组分催化剂中引入另一种活性组分对臭氧催化氧化处理石化废水的影响.

从图5(a)可知,Mn-Cu活性组分条件下,反应60 min后TOC浓度从22.73 mg/L降至14.88 mg/L,去除率达到34.54%. 高于单Mn活性组分和单Cu活性组分条件下TOC的去除率(分别为31.05%、26.25%),同时也高于其他3种组合条件. Mn-Cu及Mn-Fe条件下UV254的去除效果相差较小,相比于单活性组分,Mn-Zn组合催化剂催化臭氧氧化石化二级出水后,二级出水的UV254去除率反而降低,说明Mn、Zn两种金属组合对于腐殖质类大分子以及含双键的芳香族类化合物的去除相比于单Mn活性组分和单Zn活性组分,有一定的抑制作用,这可能是由于Mn、Zn等金属离子占据了催化剂表面较多的吸附位点所致.COD作为废水排放指标中必不可少的一项指标,对废水处理效果有较强的指示性. 从图5(c)可知,Mn-Cu组合对石化废水深度处理过程中COD的去除效果明显高于其他3种组合,去除率达到了49.53%,同时也高于单Mn活性组分和单Cu活性组分条件下的去除率(分别为40.81%、29.84%).

由图5可知,Mn-Cu/Al2O3催化臭氧氧化石化二级出水TOC、COD及UV254的去除效果优于其他组分,因此,选定Mn-Cu活性组分为催化剂最佳组合方案,分析了该组合催化剂对石化废水二级出水中荧光类物质的作用情况. 由图6~7可知,Mn-Cu/Al2O3催化剂对于区域Ⅴ所代表物质的去除效果远高于其他区域,去除率达到72.34%,同时也高于单组分Mn/Al2O3催化剂条件下对区域Ⅴ所代表物质的去除效果(71.64%).

由图4和图7可以看出,Mn-Cu/Al2O3催化剂对于区域Ⅲ~Ⅴ的去除率高于Mn/Al2O3催化剂,可能由于Mn、Cu两种金属组合产生了一定的协同作用.Mn-Cu/Al2O3催化剂下,区域Ⅰ、Ⅱ的占比也提高到了54.35%,高于Mn/Al2O3催化剂的51.73%,表明Mn-Cu/Al2O3催化剂催化臭氧氧化后,水中剩余污染物大部分为类酪氨酸和类色氨酸等易于生化降解的物质.

图 5 双活性组分对石化二级出水臭氧催化氧化处理效果比较Fig.5 Comparison of effects of two active components on ozonation of petrochemical secondary effluent

图 6 Mn-Cu活性组分催化剂催化臭氧处理前后3D-EEM的对比Fig.6 Comparison of 3D-EEM before and after ozonation treatment with Mn-Cu active component catalyst

2.2 混合法与浸渍法制备催化剂对比

2.2.1催化剂的表征

根据上述混合法制备催化剂对石化废水二级出水的处理情况,筛选出Mn-Cu活性组分作为最佳的组合方案. 为比较混合法与浸渍法制备的催化剂对石化废水去除效果的差异,在保证其他条件一致的情况下,配制与混合法相同活性组分加入量的金属盐溶液,通过过量浸渍和等体积浸渍两种方法制备催化剂.对3种方法制备的Mn-Cu/Al2O3催化剂晶型结构、比表面积和孔径等进行分析,结果如图8所示.

图 7 Mn-Cu活性组分催化臭氧处理前后荧光强度积分区域体积及占比Fig.7 Integral region volume and proportion of fluorescence intensity of Mn-Cu active component before and after catalytic ozone treatment

图 8 不同方法制备Mn-Cu/Al2O3催化剂的表征图Fig.8 Characterization of Mn-Cu/Al2O3 catalyst prepared by different methods

由图8(a)可知,3种方法制备的Mn-Cu/Al2O3催化剂在2θ为37.3°、45.6°、66.8°处均有特征衍射峰,对应PDF卡号为50-0741,为γ-Al2O3的特征衍射峰,但均未检测到Mn、Cu的衍射峰,这是因为Mn、Cu的含量低且在载体上高度分散[34]. 等体积浸渍法与过量浸渍法的衍射峰强度无明显变化,而混合法的衍射峰强度明显低于浸渍法,这是因为混合法相比于浸渍法焙烧次数少,导致结晶度较低[35]. 由图8(b)可知,浸渍法制备催化剂的最大吸附量均高于混合法,其中过量浸渍法最高,为326.37 cm3/g. 3种制备方法所得催化剂的吸附等温线均符合国际化学与应用化学(IUPAC)Ⅳ型曲线,表明催化剂中均有介孔结构[36]. 由表2可知,过量浸渍法制备催化剂的比表面积、孔径和孔体积均低于等体积浸渍法,混合法最低. 这是由于过量浸渍法浸渍时间长,活性组分在氧化铝载体表面及微孔内附着效果较好,高温焙烧后,部分活性组分在微孔内烧结,导致孔道堵塞,这与Wang等[37]的研究结果一致. 混合法在制备过程中,活性金属在氧化铝中高度分散,且又加入了添加剂,使得活性金属与载体间既有物理吸附作用,又存在化学键等化学结合,焙烧后微孔内易于出现沉积,导致比表面积、孔径等低于浸渍法,因此最大吸附量也相对较低.

表 2 不同方法制备Mn-Cu/Al2O3催化剂的比表面积及孔径分布Table 2 Specific surface area and pore size distribution of Mn-Cu/Al2O3 catalysts prepared by different methods

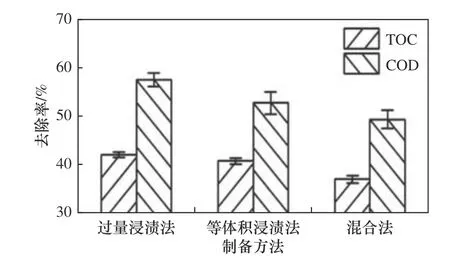

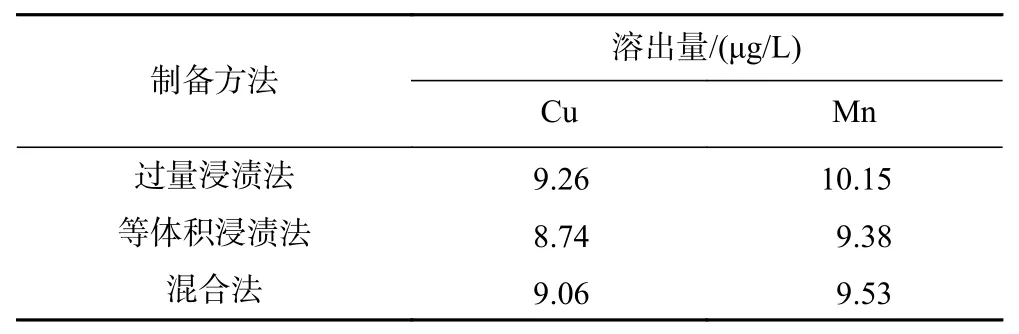

2.2.2催化臭氧氧化特性

采用3种方法制备Mn-Cu/Al2O3催化剂用于臭氧催化氧化试验,催化剂投加量300 g,臭氧投加量42~45 mg/(L·h),试验结果如图9所示,通过3种方法制备的Mn-Cu/Al2O3催化臭氧氧化处理石化二级出水均具有较好的效果. 在60 min时,石化二级出水TOC的去除率依次为41.79%(过量浸渍法)>40.53%(等体积浸渍法)>36.74%(混合法),COD的去除率依次为57.32%(过量浸渍法)>52.52%(等体积浸渍法)>49.13%(混合法). 过量浸渍法条件下石化二级出水TOC和COD的去除率均稍高于等体积浸渍法,可能是由于过量浸渍法制备的催化剂吸附量高于等体积浸渍且过量浸渍法制备的催化剂内部活性组分负载量高于等体积浸渍法. 混合法制备催化剂对石化二级出水TOC和COD的去除率稍低,但处理后TOC浓度为14.38 mg/L,COD浓度为45.08 mg/L,均可达到《石油化学工业污染物排放标准》(GB 31571—2015)[38]排放标准的规定限值. 催化剂的溶出试验结果如表3所示,3种方法制备催化剂在催化臭氧氧化石化二级出水60 min后,两种金属离子的溶出量范围为8.74~10.15 μg/L,远低于《城镇污水处理厂污染物排放标准》(GB 18918−2002)[39]中规定的限值(Cu2+浓度< 500 μg/L,Mn2+浓度< 2 000 μg/L).

图 9 3种方法制备催化剂对臭氧催化氧化石化二级出水处理效果的对比Fig.9 Comparison of three kinds of catalysts for ozonation catalytic oxidation of secondary effluent from petrochemical plant

表 3 臭氧催化氧化石化二级出水60 min后金属离子的溶出量Table 3 Solubility of metal ions after 60 min of secondary effluent from petrochemical by ozonation catalytic oxidation

3 结论与展望

a) 混合法制备的Mn-Cu/Al2O3催化剂催化臭氧氧化石化二级出水的效率高于Mn/Al2O3以及Cu/Al2O3等催化剂,其中TOC、COD和UV254的去除率分别达34.54%、49.53%和56.81%. 臭氧催化氧化处理后废水中类腐殖质物质去除率达72.34%,废水中荧光类物质的组成发生了变化,部分难降解的类溶解性代谢产物及类腐殖质等转化为易于降解的类色氨酸和类酪氨酸等.

b) 3种不同方法制备的催化剂处理石化废水后,金属离子溶出均远低于标准排放限值. 过量浸渍法制备的催化剂与等体积浸渍法制备的催化剂对TOC和COD的去除效果无明显差异. 混合法生产的Mn-Cu/Al2O3催化剂对于TOC和COD的去除效果略低于浸渍法,但处理后出水亦可满足相关标准中规定的污染物排放限值.

c) 混合法制备催化剂工艺简单、载体与活性组分一次焙烧成型,能耗低,在制备过程中不排放污染物质,故在满足污水深度处理要求的前提下,混合法制备臭氧催化剂比浸渍法更有发展前景.