锆改性粉煤灰合成沸石的除氟性能机制研究

冯铁柱,边德军,王 帆,曾尚景,艾胜书,聂泽兵

(1.长春工程学院水利与环境工程学院,长春130012; 2.吉林省城市污水处理重点实验室,长春130012)

0 引言

粉煤灰来自于电厂燃煤发电后排出的废弃物,我国重视粉煤灰的高效绿色综合利用,增加其可利用性,变废为宝。粉煤灰合成沸石技术已逐步成熟,粉煤灰合成沸石在污水处理方面的研究也得到不断进展,如:处理重金属污水、处理电解工业废水、处理含酚废水、处理含氟废水、去除废水中氮磷、处理印染废水等[1-3]。沸石改性技术有活化处理和表面改性两种方式,活化处理包括酸、碱以及热活化,主要是加入对沸石产生外部影响因素的物质,以对其表面以及孔道中的杂质进行清除[4-5]。表面改性分为载体改性、有机与无机改性,目的是将某种载体和有机物、无机物附着在沸石的表面和孔道中[6-7]。

氟为人体必需的微量元素之一,按照国家污水综合排放标准,F的质量浓度应<10 mg/L;对于饮用水,F的质量浓度要求在1 mg/L以下[8]。当人体内的氟含量累积到一定程度时会发生氟中毒现象,最典型的症状为氟斑牙和氟骨症,氟也会影响体内脂类的代谢功能,降低对脂肪的吸收作用,因此,控制水中氟离子的质量浓度极为重要。沸石作为新型的除氟材料越来越受到研究者的关注,改性沸石除氟具有容量稳定、易再生、寿命长和处理效果好等优点,但天然沸石受开采条件限制,数量少且成本高。

本研究以粉煤灰为原料,采用碱熔融—水热法合成沸石,并用稀土金属锆对其进行改性,用于处理水中氟离子,本方法合成后的沸石具有杂质少、成本低等优点,同时也为除氟技术提供积极的理论及应用价值。

1 实验材料

1.1 实验试剂

实验水样:称取氟化钠(分析纯)固体与去离子水混合,配置成氟标准溶液,再用氟标准溶液配置成一定质量浓度的含氟水样。

实验药品:氢氧化钠(分析纯),氟化钠(分析纯),浓盐酸(分析纯),去离子水,乙酸(分析纯),氯化钠(特优级),环已二胺四乙酸(CDTA)(分析纯),氧氯化锆溶液(特优级)。

1.2 实验所用仪器

101-2A型电热恒温干燥箱,不锈钢反应釜,JJ-1A数显精密磁力电动搅拌器,标准分样筛(100目),S25-2型恒温磁力搅拌器,TA2003A电子天平,siGmA 3-15型离心机,PHSJ-4A型pH计,PF-2-01氟离子电极,232-01饱和甘汞电极。

1.3 粉煤灰合成沸石样品表征

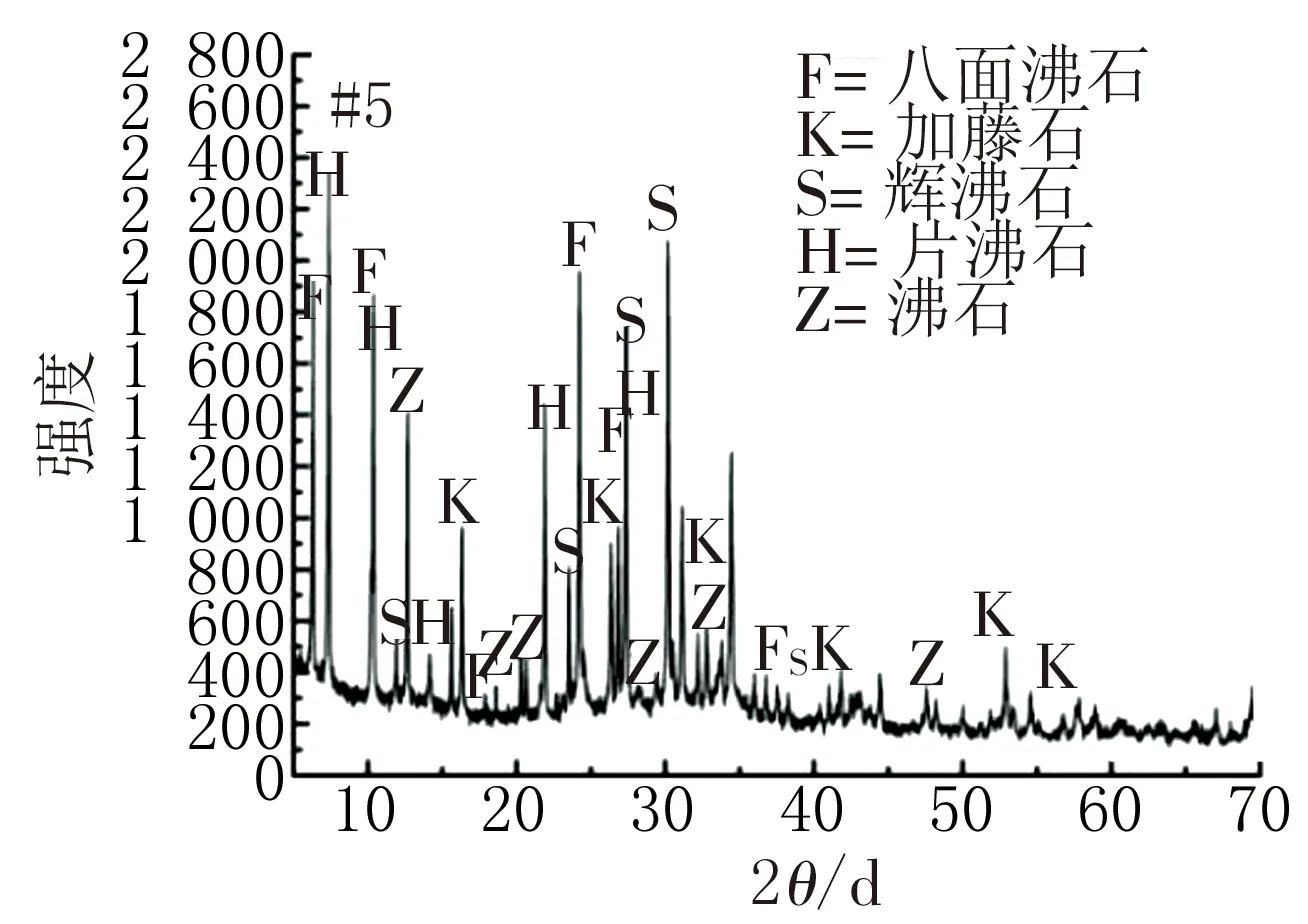

粉煤灰合成的沸石样品XRD如图1,图中出现峰形尖锐的Zeolite衍射峰,峰值较高,证明出现沸石数量较多[9]。同时,产物中还存在八面沸石和片沸石晶体以及辉沸石晶体和部分加腾石。加腾石是一种矿物,产生原因可能是由于温度偏高,出现杂晶现象。

图1 粉煤灰合成沸石XRD表征

2 粉煤灰沸石载锆改性与除氟实验

2.1 改性前预处理

实验是基于氟离子与稀土金属的配位能力较强,所以稀土金属氧化物对氟离子的吸附能力较强。采用合成条件为灰碱比为1∶2,煅烧时间2 h,熔融温度600 ℃,晶化时间8 h的合成产物,此合成条件具有易于控制、合成方法便捷、合成产物结晶度较高等优点。首先将样品分别用0.5 mol/L的盐酸和0.5 mol/L的氢氧化钠进行活化处理,静态浸泡24 h,再清洗呈中性,在活化处理后的样品中加入质量浓度为20 g/L的氧氯化锆溶液,固液比为1∶10,常温下静态浸渍24 h。将不同方法处理后的样品分别进行除氟实验,结果表明:未改性、直接改性、酸预处理后改性、碱预处理后改性材料对氟离子的去除率分别为42.07%、48.97%、53.04%、50.17%,根据去除率得出酸处理后的除氟效果最佳,因为合成产物表面与孔道的杂质较多,用酸处理后,部分杂质与酸发生反应被除去,提高了样品活性,使稀土金属锆更有利于负载到样品上[10]。

2.2 载锆改性实验

实验基于稀土金属锆对氟离子的吸附性能较强,将其负载在合成产品上可以制得集产品本身特点与稀土金属的高效吸附性能于一体的吸附材料。

实验采用后载锆改性方法:用0.5 mol/L的盐酸将合成样品进行活化处理,再取适量的氧氯化锆溶液以一定比例与合成样品混合,常温静态浸渍24 h至吸附平衡,冲洗至中性,烘干后备用[11]。

2.3 再生实验

本实验采用对中质量浓度含氟废水(30 mg/L)吸附饱和后的合成样品,以一定质量浓度的氢氧化钠溶液对样品进行再生实验。实验方法:取一定量的氢氧化钠溶液对吸附饱和的合成材料浸泡并搅拌一段时间,之后进行固液分离,洗涤至中性,烘干备用。

3 结果与讨论

3.1 改性条件对粉煤灰合成沸石除氟性能的影响

3.1.1 氧氯化锆溶液质量浓度及浸泡次数的影响

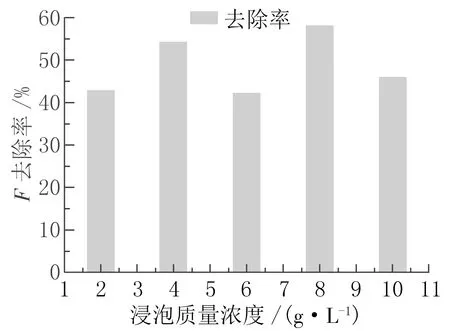

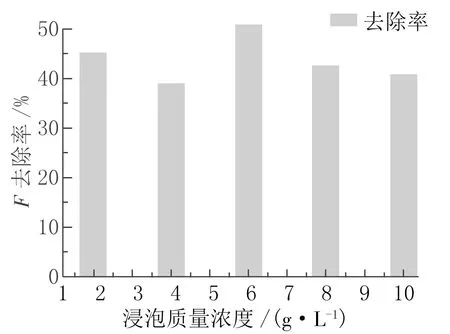

采用氧氯化锆溶液以动态浸渍的方法对粉煤灰合成沸石进行改性,分别配置不同质量浓度的氧氯化锆溶液,探讨氧氯化锆溶液的最佳负载质量浓度,结果如图2~3。分别配置质量浓度为2、4、6、8、10 g/L的氧氯化锆溶液分别用1次浸48 h和4次浸泡、每次12 h的方法进行粉煤灰合成沸石的改性,将改性后的样品进行动态除氟实验,除氟的条件:投加量为0.5 g,搅拌时间为30 min,含氟水体积为50 mL,含氟水质量浓度为30 mg/L,搅拌速度为300 r/min。除氟实验结束后测定电位值,计算去除率,从中可知,4次浸泡方式优于1次浸泡方式,并且氧氯化锆溶液的质量浓度为8 g/L时对氟离子的去除率最佳为58.46%,处理后含氟水中的氟离子质量浓度降为12.46 mg/L。当氧氯化锆质量浓度过低时,只有少部分锆离子负载在样品上,与氟离子交换作用小,所以样品吸附性能并没有得到提高;若质量浓度过高时,过多的锆离子会堵塞样品孔道,降低了其吸附氟离子的性能。因此,选用质量浓度为8 g/L的氧氯化锆溶液分4次浸泡方式进行改性[12]。

图2 分4次浸泡、每次12 h

图3 单次浸泡48 h

3.1.2 负载前后表面形貌分析

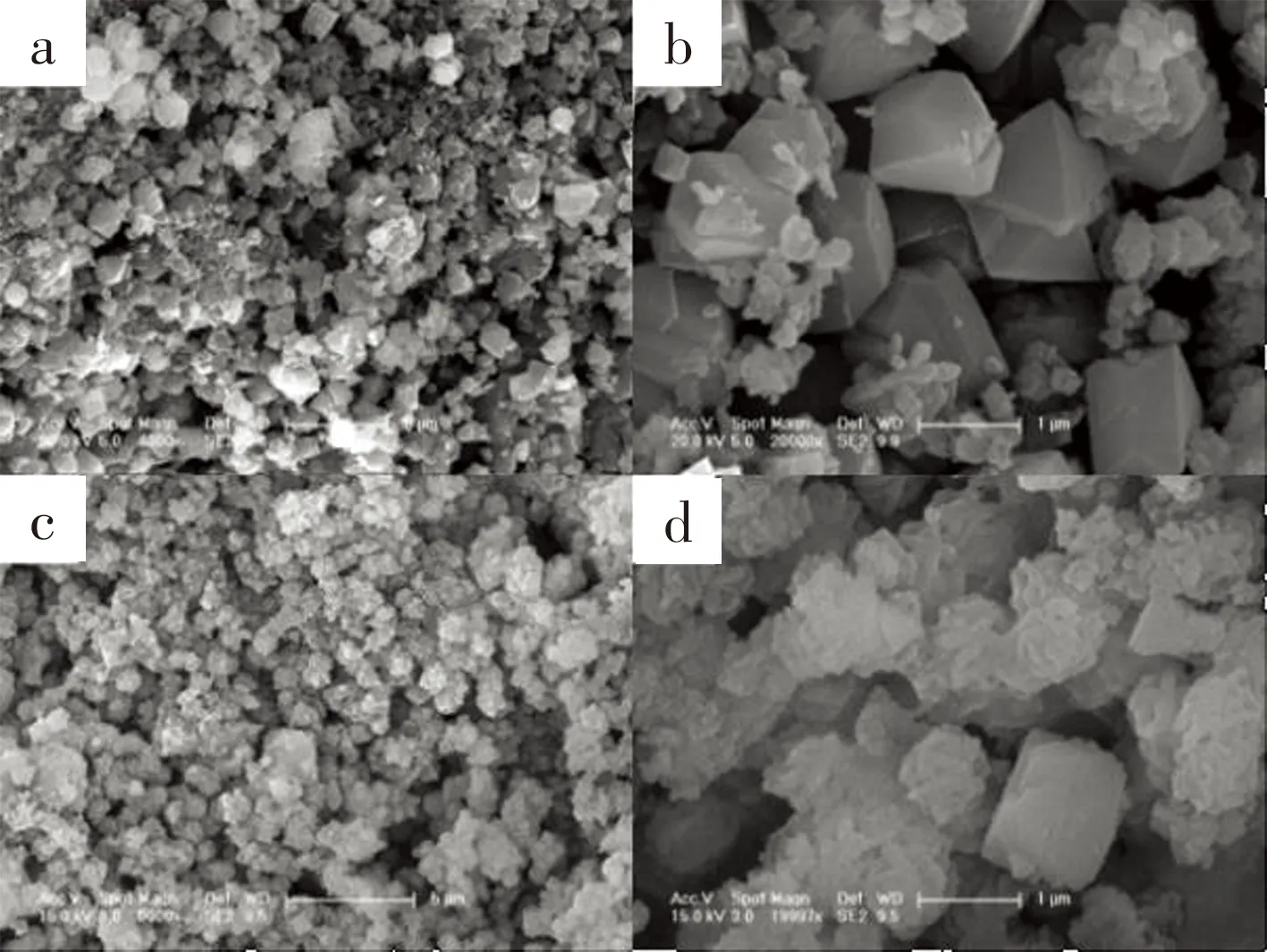

图4是负载前后合成样品的SEM对比图,从中可以看出,负载前样品中存在大量的晶体形态,大多数为二维立体规则块状形态,颗粒较大,改性前样品表面光滑、平整。图4(c)与图4(d)是负载后的样品形貌,与未负载的样品相比,负载后的样品呈不规则形态,负载前的规则晶体基本消失不见,可见晶体表面出现了层状结构,把晶体形态物质包裹起来,这些层状结构提高了其吸附能力,且粉煤灰内部更多的金属活性点被暴露出来,进一步提高了粉煤灰的吸附性能[13]。同时,有部分锆离子与合成样品发生反应,锆离子融入到合成样品中,提高了合成样品的活性,使其兼并本身及稀土金属的吸附特质。

图4 负载前后样品的SEM图

3.2 去除过程中影响除氟性能的因素

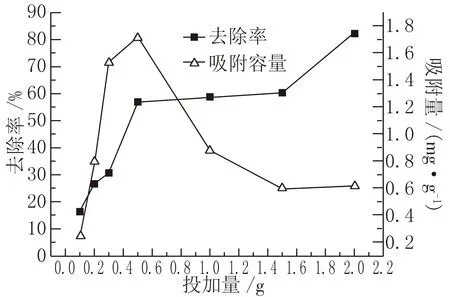

3.2.1 粉煤灰合成沸石投加量的影响

在温度25 ℃、300 r/min、搅拌时间为30 min,含氟水质量浓度为30 mg/L的条件下,探究改性粉煤灰合成沸石不同投加量对氟离子吸附性能的影响。由图5可知,改性样品对氟离子的去除率随着初始投加量的增加而增大,投加量在0.1~0.5 g时,对氟离子的去除率由16.28%增加到56.96%,增长速度明显,随后去除率缓慢增长,投加量增加至1.5 g后,去除率开始明显上升,可能是随着投加量增多,样品整体的反应表面积增大的原因。随着投加量增加,吸附量先上升后减小,最后趋于平缓,因为虽然投加量增加但含氟水的体积保持不变,所以吸附容量在投加量增加到一定程度后开始减小。

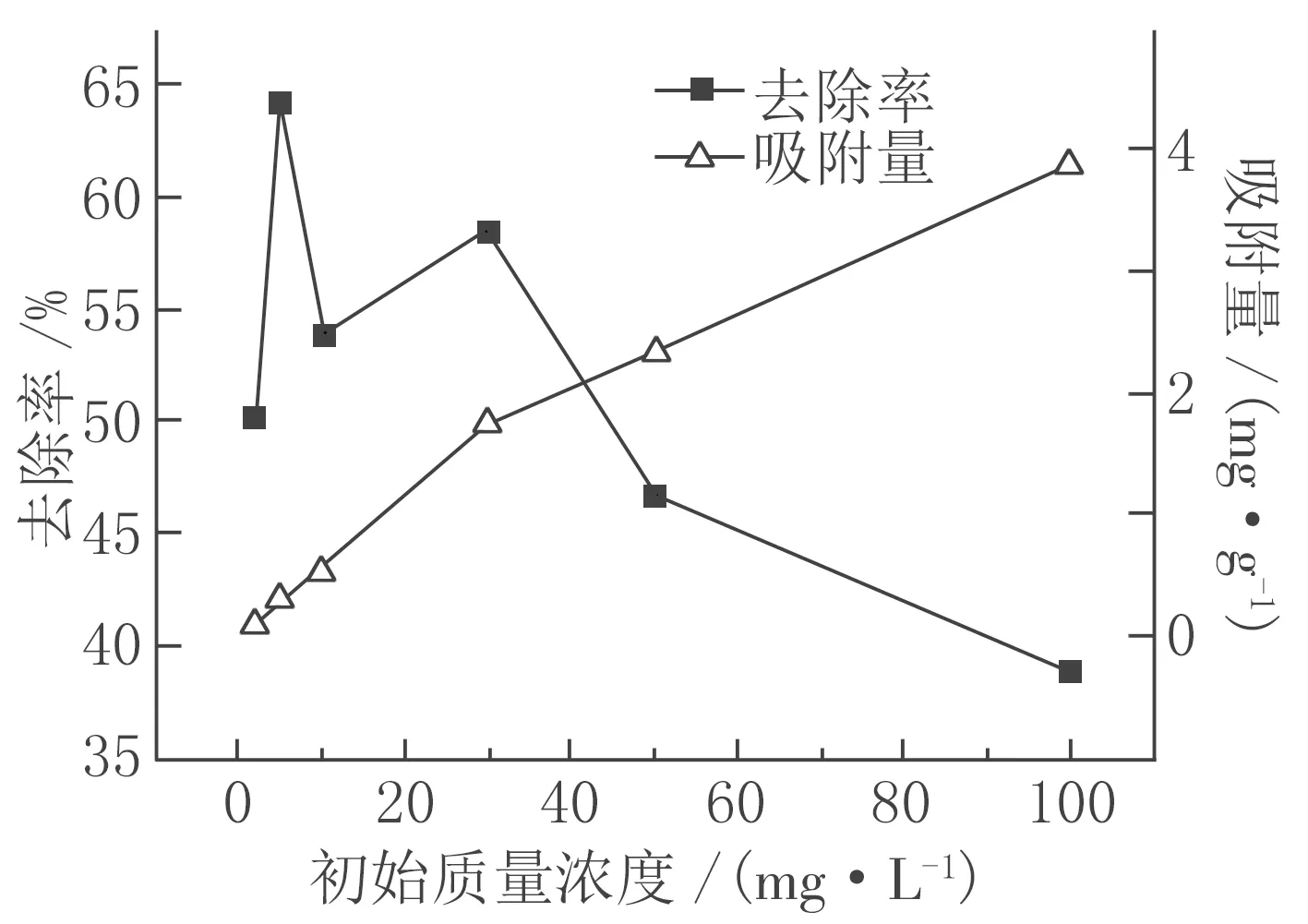

3.2.2 含氟水溶液初始质量浓度的影响

初始投加量为0.5 g,其他实验条件不变,探究在不同初始质量浓度条件下改性粉煤灰合成沸石对氟离子吸附性能的影响,如图6所示。

从图6中可知,在不同的初始质量浓度下,随着初始质量浓度的增加,改性样品对氟离子的去除率呈先上升后减小趋势,并发生弯折现象,可知其他条件相同但含氟水质量浓度不同时则改性样品对氟离子的吸附性能不同;当含氟水质量浓度达到30 mg/L后,随着含氟水质量浓度继续升高,改性样品对氟离子的去除率呈下降趋势,表明含氟水质量浓度越高去除率越低。由图6可知,改性样品对氟离子的吸附容量随着氟离子质量浓度的升高而升高,当质量浓度由2 mg/L增加到100 mg/L时,改性样品对氟离子的吸附容量从0.1005 mg/g增加到3.877 mg/g,增长速度呈直线上升趋势。

图5 投加量对吸附性能的影响

图6 初始质量浓度对吸附性能的影响

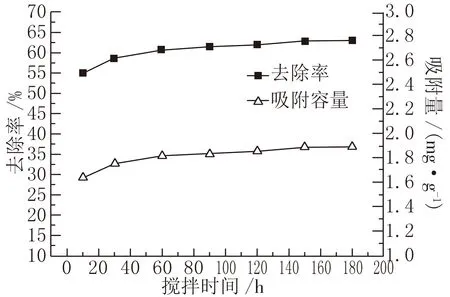

3.2.3 搅拌时间的影响

初始质量浓度为30 mg/L,其他实验条件同不变,探究在不同搅拌时间条件下改性粉煤灰合成沸石对氟离子吸附性能的影响,如图7所示。

图7 搅拌时间对吸附性能的影响

从图7中可知,随着搅拌时间不断增加,样品对氟离子的去除率先呈缓慢增加趋势之后趋于平缓,搅拌时间在10~90 min时,去除率呈增加趋势,而当搅拌时间在90 min之后去除率趋于平缓,表明90 min时改性样品对氟离子的吸附效果已达到饱和状态。由图7可知,随着搅拌时间的增加改性样品对氟离子的吸附容量同去除率趋势相同。

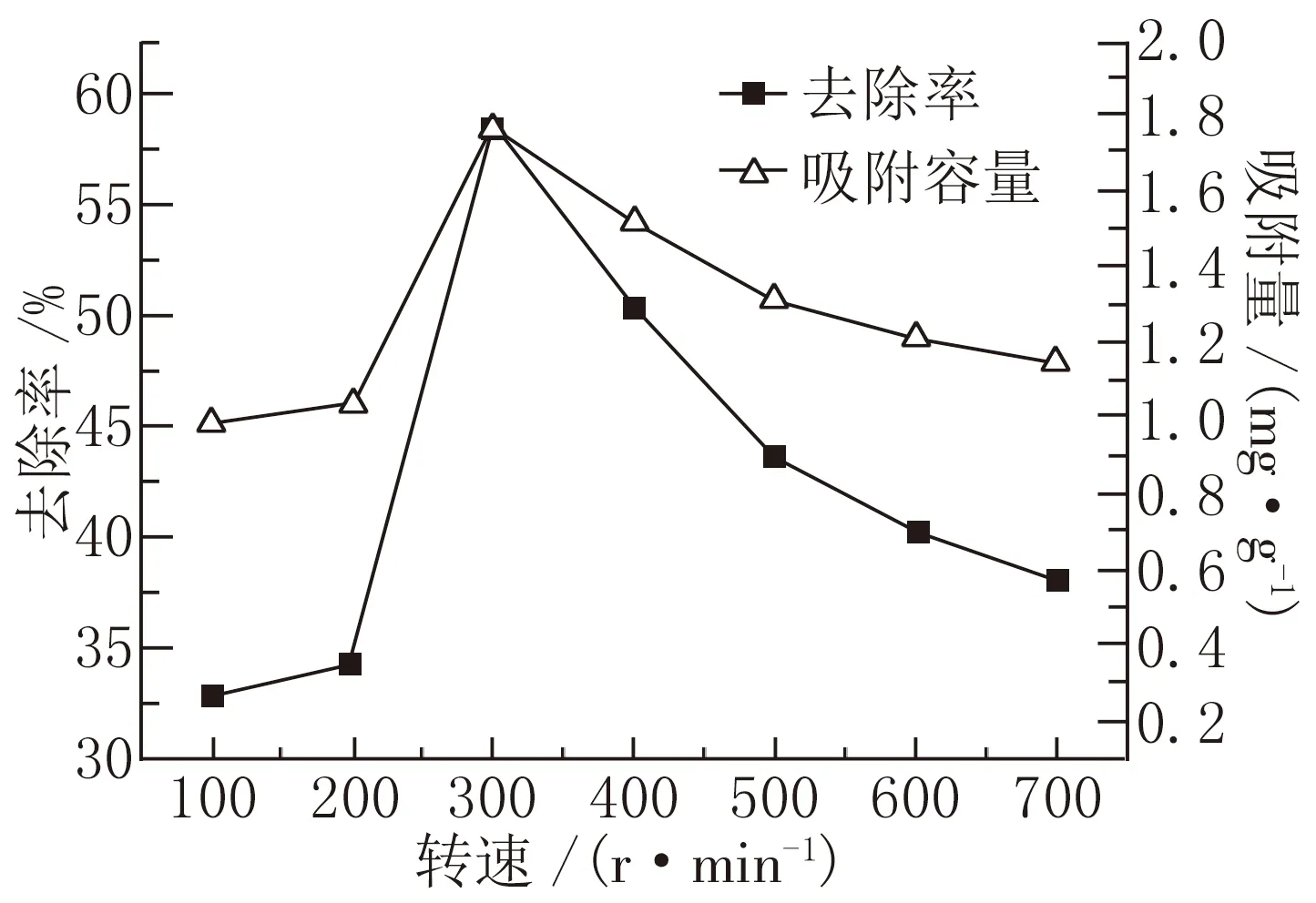

3.2.4 搅拌速度的影响

搅拌时间为30 min,其他实验条件同不变,探究在不同搅拌速度条件下改性粉煤灰合成沸石对氟离子吸附性能的影响,如图8所示。

图8 搅拌速度对吸附性能的影响

从图8中可知,随着搅拌速度增加,提高了改性样品对氟离子的吸附容量和去除率,但当搅拌速度达到300 r/min后,改性样品对氟离子的吸附性能不再随着搅拌速度的加快而增加,由于改性样品对氟离子的吸附性能受到颗粒内扩散和固液接触程度的控制,加快搅拌速度可以在一定程度上提高固液接触程度,但是固液界面仍然存在并依靠分子扩散作用,因此,继续增加搅拌速度,改性样品对氟离子吸附性能降低。

3.2.5 温度的影响

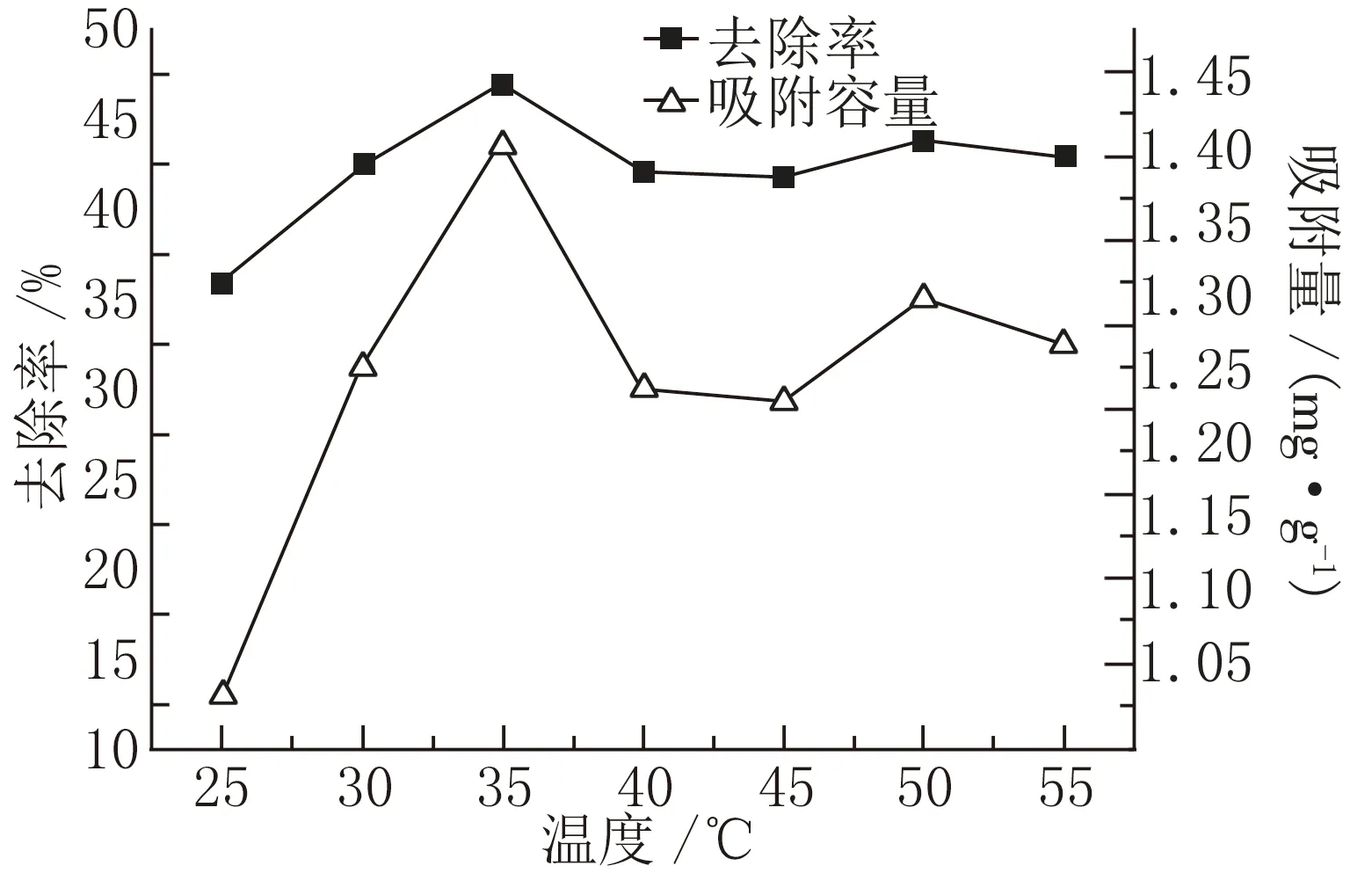

搅拌速度为300 r/min,其他实验条件同3.2.4节,探究在升高温度的条件下改性粉煤灰合成沸石对氟离子吸附性能的影响,如图9所示。

图9 温度对吸附性能的影响

从图9中可知,在温度由25 ℃升高到55 ℃的过程中,改性样品对氟离子的吸附容量和去除率呈先升高再减小后趋于平缓的趋势,说明增加温度,改性样品对氟离子的吸附性能会有所提高。温度升高对吸附过程有两个方面影响[14],一方面氟离子由溶液相向颗粒表面扩散速度增加,另一方面颗粒的平衡吸附量也随之改变。

3.3 探究改性粉煤灰合成沸石再生性能

3.3.1 再生剂的选择

当改性粉煤灰合成沸石对氟离子吸附饱和后,此时粉煤灰合成沸石对氟离子的去除率与吸附容量稳定,吸附剂的结构和表面特性仅有微弱变化或不再产生变化,应用一系列方法将吸附质从吸附剂的表面或孔隙中脱离出来达到解吸效果,尽可能恢复吸附剂的吸附性能即所谓的吸附再生。通过再生处理,吸附剂可恢复一定的吸附能力,达到重复利用,降低吸附成本的目的。解吸程度依赖于解吸药剂,因此,选用合适的解吸药剂至关重要。目前,国内外关于吸附再生的方法较多,较为常用的主要有药剂再生、加热再生、化学氧化还原再生、湿式氧化再生以及生物再生,本实验采用药剂再生方法[15]。

预选3种再生液(去离子水,质量分数为5%的盐酸溶液,质量分数为5%的氢氧化钠溶液)采用相同的实验条件,探究不同种类的再生液对改性粉煤灰合成沸石吸附饱和后的再生效果。

实验步骤:准确称取20 g的改性粉煤灰合成沸石与50 mL质量浓度为100 mg/L的含氟水溶液混合,在恒温的条件下,搅拌速度为400 r/min,反应时间为1 h,当反应结束后,取上清液,测定溶液中剩余氟离子的质量浓度,计算改性粉煤灰合成沸石的饱和吸附量q1。将吸附饱和后的改性粉煤灰合成沸石产品按固液比1∶10与再生液混合,在相同的条件下反应1 h,取上清液,将氟离子质量浓度测定出来,并计算出氟的脱附量q2,q2与q1的比值即为再生率[16]。本实验结果表明:质量分数为5%的盐酸溶液与改性样品发生反应,产生互溶现象达不到再生效果,而质量分数为5%的氢氧化钠溶液对改性样品的再生率为73.44%,去离子水对改性样品的再生率为46.55%,所以选择氢氧化钠溶液作为再生剂进行再生实验。

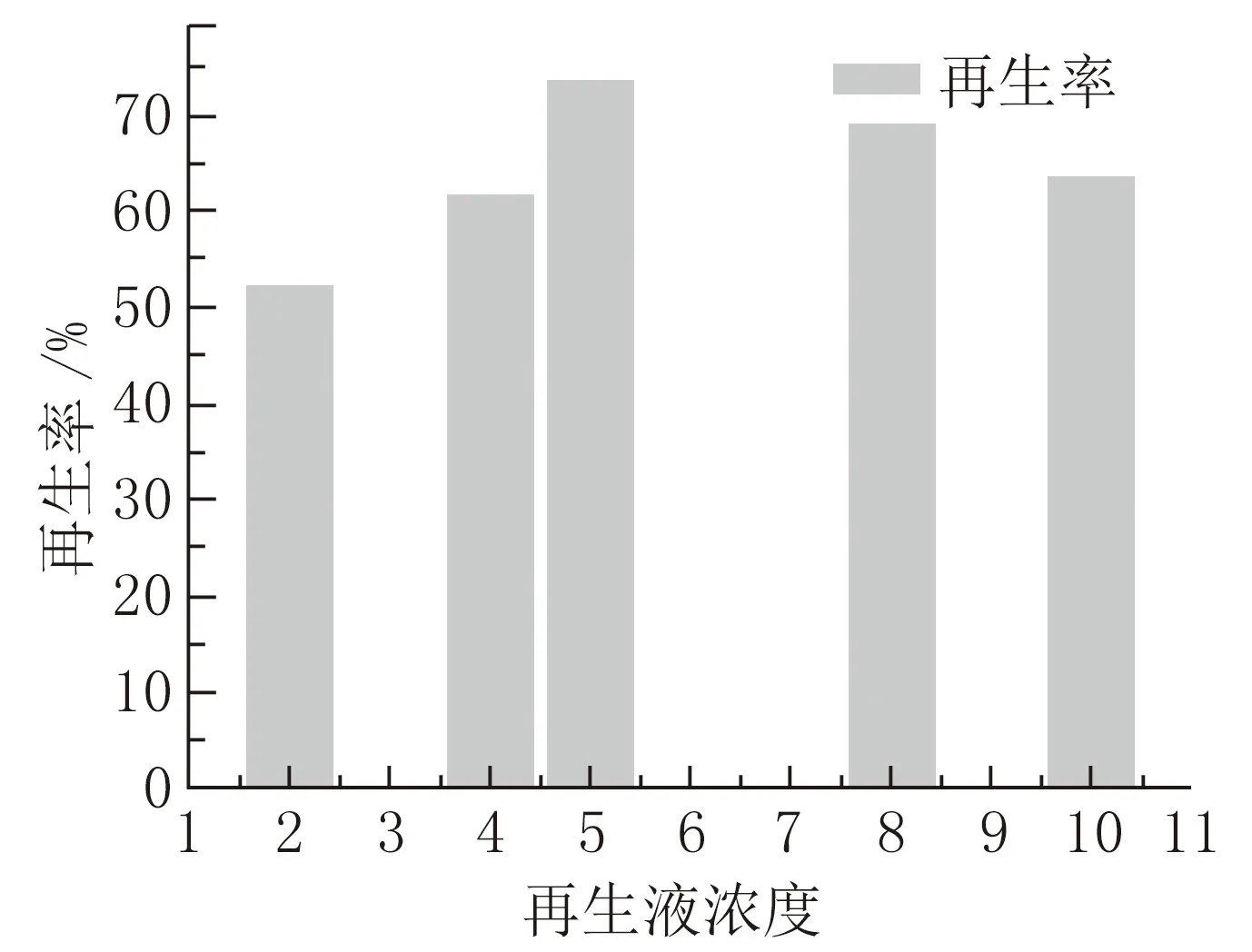

3.3.2 再生液质量分数

选择质量分数分别为2%、4%、5%、8%、10%的NaOH溶液,对达到吸附饱和后的改性样品进行动态浸渍解吸,在室温下,搅拌速度为400 r/min,吸附时间设定为1 h,改性样品再生率如图10所示,从图中可知NaOH溶液质量分数为5%时,改性样品再生率最佳。

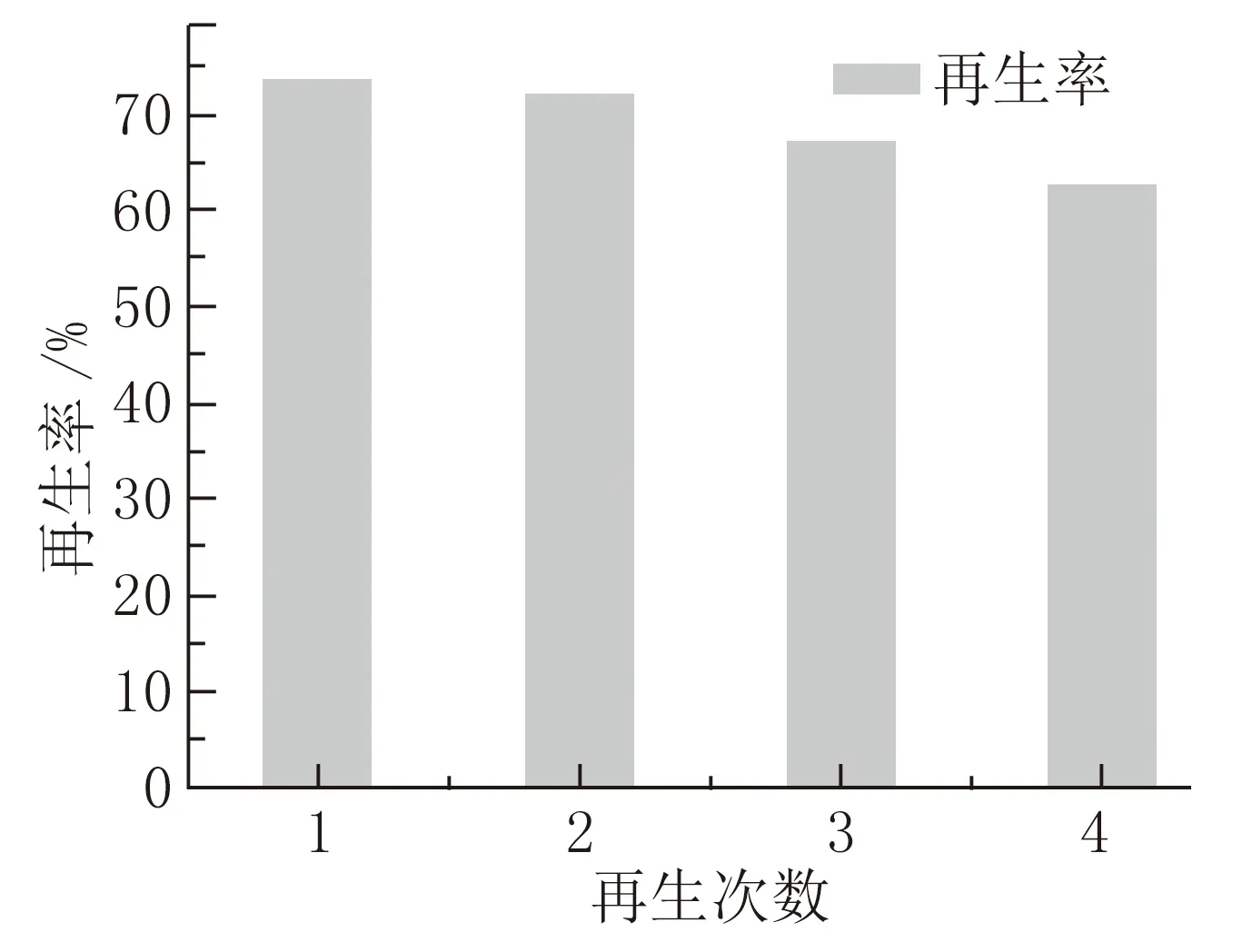

3.3.3 再生次数

吸附剂的使用寿命和吸附剂性能可用再生次数反应[17],是将吸附饱和后的改性样品与5%的NaOH溶液混合进行一次再生,保持实验条件不变,将一次再生后的产品再次与再生液混合进行多次再生。计算吸附容量和再生率,如图11所示,从图中可知,首次对改性样品进行再生,再生率可达73.44%以上,但是经4次再生后,改性样品的再生率为62.66%,表明改性样品的吸附性能随着再生次数的增加而减弱。结果表明所制备的改性粉煤灰合成沸石吸附剂在实验室的条件下吸附、解吸、再生效果很好,增加了吸附材料的利用价值,降低了应用成本,所以具有一定的应用前景[18]。

图10 再生液质量浓度对再生率的影响

图11 再生次数对再生率的影响

4 结论

1)采用盐酸及NaOH对改性粉煤灰合成沸石样品进行预处理,结果表明盐酸预处理后的样品负载效果最佳,对氟离子的去除率最高。以质量浓度为20 g/L的氧氯化锆溶液,常温下静态浸渍24 h,对预处理后样品进行锆离子的负载,通过扫描电镜(SEM)对负载前后产物的形貌进行表征,结果表明负载后产物形貌发生变化,规则晶体变为无序状,样品表面粗糙,原晶相表面被其他物质所包裹,证明锆离子已负载到样品表面及孔道内部。

2)探究了不同的浸泡次数与浸泡质量浓度对负载后样品去除氟离子的影响,实验分4次浸泡、每次12 h,浸泡质量浓度为8 g/L时,负载后样品对氟离子的去除率达到了58.46%,与未负载的样品相比去除率得到了提高,稀土金属本身具有一定的吸附性能,将其负载到粉煤灰合成沸石样品上,进一步增强了其对氟离子的吸附性能。

3)除氟性能的影响因素试验表明:投加量为0.5 g,含氟水质量浓度为5 mg/L,温度为35 ℃,搅拌时间为60 min,搅拌速度为300 r/min时,改性粉煤灰合成沸石除氟效果最佳。

4)对改性样品的再生效果进行研究,采用去离子水、盐酸溶液、NaOH溶液对改性样品进行再生实验,结果表明:当NaOH溶液质量浓度为5%,再生次数为4次时,NaOH溶液对改性样品再生效果最佳,再生率可达到73.44%。