关于铝锭铸造机长期使用的创新改造

杜先有,周廷能,权兴洪

(云南云铝海鑫铝业有限公司,云南 昭通 657000)

1 设备描述

铝锭铸造机组是一种自动化的生产线,一般情况下用于普通重熔铝锭,也是铸造车间常见的一种生产模式。铝锭连续铸造机并非每个环节都依靠人力完成,只需通过PLC编程控制,就可以完成铝锭连续铸造机组的自动化运行,提高生产效率。

25kg34t/h铝锭铸造机组是常见的的生产机组,也是常见的固定式设备,使用范围极其广泛。铝液经过一定的加工后,从混合炉中流出,通过铝锭连续铸造机的各个程序,经过溜槽、水平船型流槽流入分配器。分配器上设置径向浇注孔,铝水经过分配器时,可以经过这些径向浇筑孔均匀注入铸造机的铸模,待所有的铝水进入磨具内,接着冷却系统开始工作,通过对铸模底部进行水浴冷却,铝水就会凝却下来。等到铝锭达到充分冷却后,就会自动脱模,脱模后的铝锭会掉落到运输机上,由运输机自动传送到下一个生产环节,在传送过程中,冷却运输机对铝锭进行二次的的冷却,为之后的生产环节做准备。铝锭冷却后会被运输机运输运送下去,对铝锭进行整列。接下来码垛机器人就会发挥作用,将整列后铝锭在逐层码垛。经过各环节处理的铝锭将成品进行自动称重,称重之后,若是重量不符合标准的铝锭就会被舍弃,经过一系列处理的铝锭成品就会被铝锭连续铸造机进行自动打包,随后将自动打包的铝锭产品进行捆扎,最后将其送到仓库。这一系列的工作并不需要过多的工作人员,只需要少数的工作人员操控铝锭连续铸造机各环节的开关即可,极大地节约生产的人力成本 。

铝锭铸造生产线控制并非是依靠人力完成的,铝锭铸造成产线可以借助编程控制器PLC完成或者自动控制兼手动控制,极大地提高了人们工作的便利性。除此之外,使用编程控制器PLC更可以保障生产的安全性,所以符合当前时代的需求。若是浇铸堆垛过程中出现间断,也不会影响铝锭的生产,可以手动操作,这也是生产的重要保障。每一种机器在使用中都会出现各种问题,这是不可避免的,但是机器的机械碰撞将会影响产品的正常生产,所以为防止机械的偶然碰撞,可以在程控软件上设置动作超时保护。通过这种方式,可以保障铝锭连续铸造机组的运行[1]。

2 铝锭铸造机长期使用的创新改造

2.1 机架等锈蚀部分的改造

铸造机从生产到正常使用,并不经常进行维修,因为铸造机一旦放置在某一个地点之后,并不会轻易移动,所以铸造机从未进行过大修。随着使用时间的增加,铸造机水槽会长期受到高温浸泡,水槽板及机架就会受到水流的影响,很容易发生严重的锈蚀现象。若是忽视水槽板的锈蚀状况将会极大的影响铸造机的正常使用,影响正常生产。为了解决这一问题,将轻薄不锈钢板铺在水槽底部,在外部另外包裹一层不锈钢板,喷涂不锈钢防护漆,可以有效的避免高温水流与铸造机水槽的直接接触,解决锈蚀问题,有效保证铸造机的长期使用。铸造机链条下轨道不间断的运行,长时间的使用,会导致机架出现锈蚀,轨道部分也会出现问题,例如轨道变形、下沉,这些问题都会严重影响铸造机的正常使用,因此要及时的修复机架与轨道,避免影响正常生产。修复过程中,可以先分析链条轨道的磨损情况,根据链条轨道的磨损程度进行修复,轨道的变形部分可以使用千斤顶校正,将变形部分摆正。除此之外,也可以使用不锈钢切割制作三角支撑板,进行焊接加固修复[12]。

2.2 设备的创新

一是铸造机链条需要定期进行润滑维护,因为铸造机链条很容易会干涩,若是润滑不够,随着时间的延长,将会导致铸造机链条的断裂。一般情况下,往往会采用人工加油的方式进行润滑保养,但是人工加油的方式并不方便,因为不确定因素过多,且润滑不均匀,无法保证润滑效果。为了做好链条的维护工作,可以制作一种自动润滑器具,在铸造机电机支架安装一个连续性润滑加油机,设置好时间,保证润滑油箱里面的润滑油均匀往下滴,定期的润滑铸造机链条。在引流过程中要注意油的量,这样一方面可以减少人工干预,更好的做好链条的维护工作[13]。

二是铸造机铝锭翻转器的改造与创新。

根据堆垛要求,PLC发出指令对部分铝锭在挡锭同时完成铝锭的180°翻转。在手动方式下,按下“翻转挡”及“翻转”按钮可实现铝锭翻转一次。但是铝锭会经常在翻转的过程中发生卡死或者未翻到位的现象导致故障停机或是全线停产。

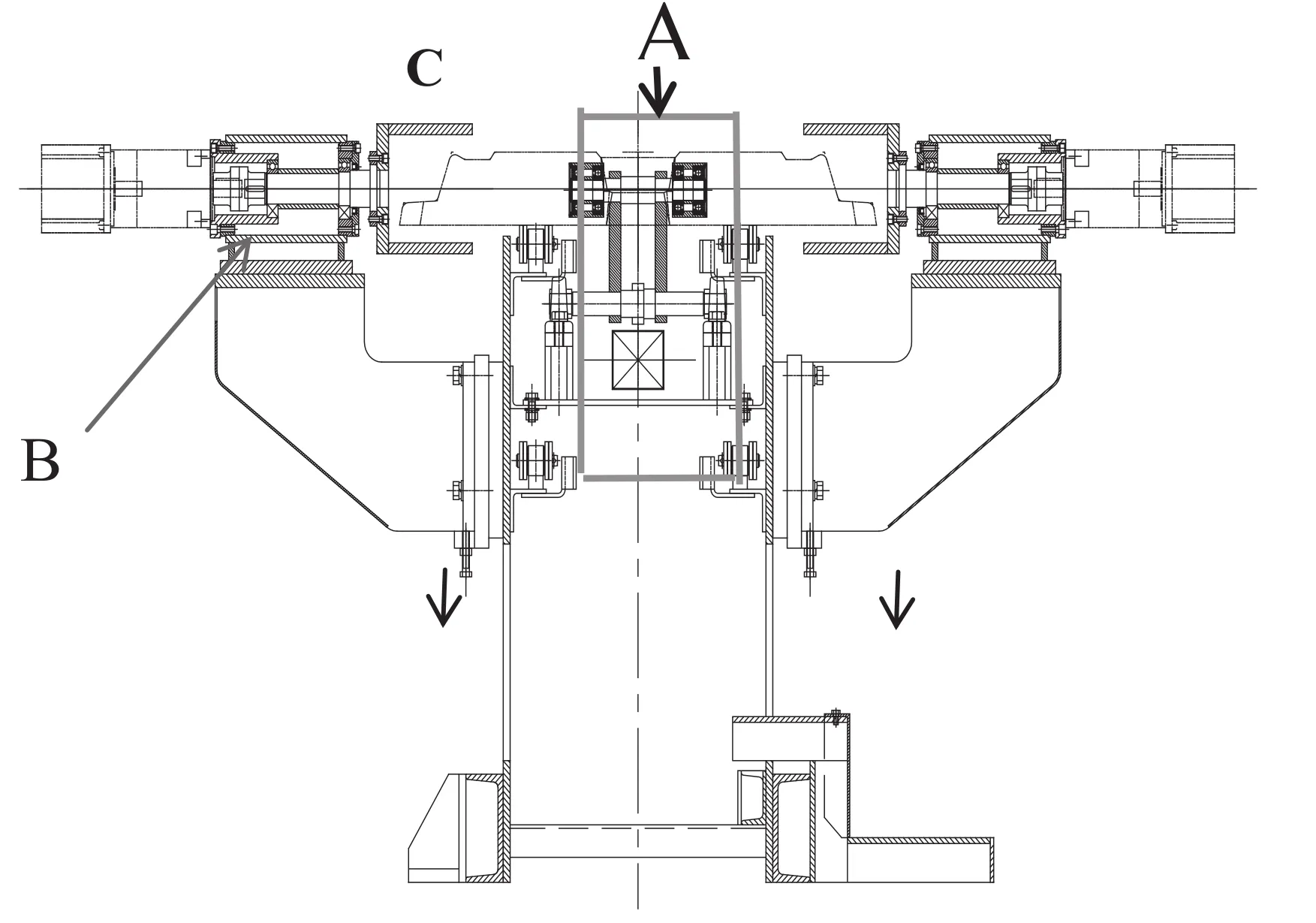

如图1所示,翻转器机构示意图中A为翻转器的的挡锭机构,它的安装位置和挡锭的时机决定着铝锭翻过去落地时的稳定性。为减少故障率现提出以下几个方案:

图1 铝锭翻转机构示意图

1)缩短档锭机构A的档锭时间,通过控制气缸节流阀,在原有挡锭停留基础上再减少挡锭时间,让翻转器更好的将铝锭翻转过去从而降低翻转器平衡运行时产生的铝锭卡死现象。

2)将挡锭机构A的安装位置往前调20mm-30mm,让挡锭机构提前进入工作而不是当铝锭来到翻转器中央时工作,这样可以大大的调节铝锭翻转到位时产生的不稳定落地姿态,增加铝锭正常翻转的成功率。

3)降低翻转器C的中心,在原有的水平标高上将翻转器的中心往下降5-10mm,让铝锭翻转180°时更早接触到对立水平面运输链条,从而减少机械惯量,继而减少翻转后铝锭失衡现象。

4)翻转器长时间运行后电机与减速机之间传动防震梅花垫容易出现疲劳失效,导致传动之间存在间隙导致翻转器到达翻转限位后不能精准停在限位上,导致在进行下一次翻转时产生较大误差,为此我们将梅花垫材质聚氨酯TPU更换为阿克隆磨耗较低的聚氨酯CPU 0.05cm2在更黄材质后翻转器正常使用周期平均增加80%。

3 结语

随着经济社会的发展,我国的生产技术水平不断得到提高,随着生产经验与技术创新经验的积累,新兴技术将会推动铸造机的进一步发展。以往铸造机的使用年限一直是需要解决的问题,随着生产技术水平的提高,铸造机的长期使用也已成为现实。在科技的创新发展下,铸造机的自动化程度逐渐提高,铸造机动作的精准度也逐渐提升。我们将会以更高技术水平来维护设备,铸造机也将会会发挥更大价值[14]。