基于正交设计的打叶风分器参数优化研究

李瑞东,李克强,朱剑波,刘建国,杨 博,李昀欣,杨泽会,刘 波

(1.云南烟叶复烤有限责任公司,云南昆明 650031;2.浙江中烟工业有限责任公司,浙江杭州 310008)

叶片结构指标是打叶复烤片烟质量指标的重要组成部分,对卷烟制丝环节烟叶原料消耗、工艺质量、卷烟机的运行效率和卷烟产品的质量(如单支重量、烟支密度、端部落丝量、空头率和卷制质量稳定性等)有重要影响[1-3]。近年来,细、中支卷烟迅猛发展,正成为中式卷烟发展的新空间、新阵地、新市场,逐渐从差异化向主流化发展[4]。为适应新品规品牌制丝环节的原料需求,卷烟企业不再单纯追求大中片率,降低大片率、提高中片率、控制碎片率、降低叶含梗率、叶片结构合理逐步成为新要求。打叶复烤片烟的叶中含梗在下游制丝加工过程中易形成梗签或梗块,是造成中、细烟支易出现刺破、漏气的主要原因[5]。工业客户对成品片烟叶含梗率提出了更高的要求。打叶复烤叶梗分离段作为对叶含梗率影响最大的工序,一直是打叶复烤行业降低叶含梗率的主要环节。刘利锋等[6]认为通过调整打叶框栏尺寸和打辊转速可以降低大片率,提高中片率,降低叶含梗率,并降低碎片率。朱文魁等[7]研制出一种精确的叶梗分离装置,结合风分器将含梗叶片和游离叶片彻底分离,降低了叶含梗率。高宏[8]、孔祥等[9]研究发现使用正六边形打叶框栏可以降低叶含梗率。许强等[10]研究了一打框栏形状与尺寸、打叶物料流量、打前叶片含水率对叶含梗率的影响,并通过正交试验优化参数,降低叶含梗率。然而,关于叶梗分离段风分工艺参数优化方面的研究较少。笔者以叶梗分离段MACTAVISH型的第五风分器为试验对象,通过正交试验研究风分频率、一次抛料频率和二次抛料频率对叶含梗率和风分效率的影响,探索最佳工艺参数,旨在为风分器工艺的优化提供借鉴。

1 材料与方法

1.1 试验材料、设备和仪器

1.1.1试验材料。试验材料为云南配打模块YN2117CHQ,中部烟叶原料等级。

1.1.2试验设备。流量控制设备:一润电子皮带秤(CK67E型)、二润电子皮带秤(CK67E型)均购自昆明船舶设备集团有限公司。润叶设备:一次润叶机(滚筒式热风润叶机,WF363型)、二次润叶机(滚筒式热风润叶机,WF3523B型)均购自昆明船舶设备集团有限公司。叶梗分离设备:卧式打叶机组(高仿MACTAVISH型)、风分机组(高仿MACTAVISH型),总工艺为四打十一分(含回梗打),均购自昆明船舶设备集团有限公司。

1.1.3检测仪器。叶片结构多指标在线无损检测设备(云南烟叶复烤有限责任公司与昆明船舶设备集团有限公司联合研制)、取样电子皮带秤(CK67E型,昆明船舶设备集团有限公司)。

1.2 试验方法

1.2.1试验条件。生产流量12 000 kg/h保持不变;一、二润工序参数保持不变;叶梗分离参数除第五风分器以外,其他参数不变。

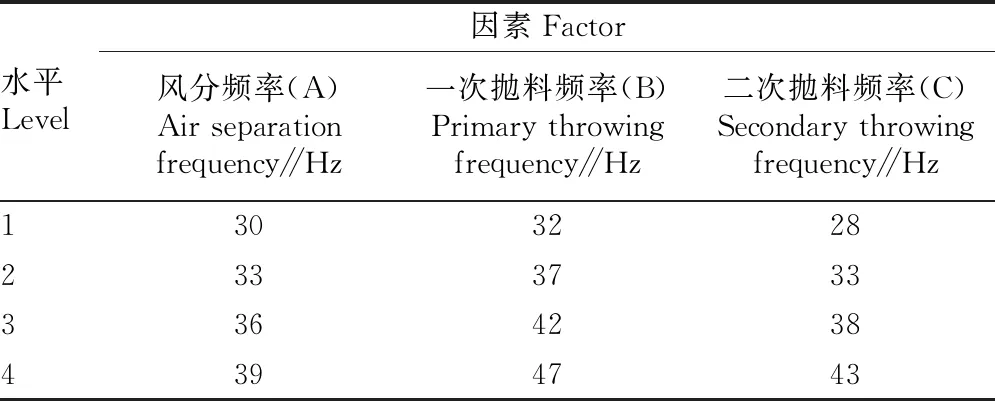

1.2.2试验设计。采用3因素4水平正交试验,设置第五风分器的风分频率、一次抛料频率和二次抛料频率为3个试验因素,每个因素设置4个水平,设计L16(43)正交表。每个试验参数调整稳定后,利用在线检测设备对风分出口的烟叶连续自动取样5次,取样时间固定,并根据取样重量和叶片结构检测结果,对风分出口取样量、叶含梗率和大中片率等指标进行评价。正交试验因素与水平设计见表1。

表1 正交试验因素与水平设计

1.3 数据统计与分析使用Minitab 19软件对试验数据进行统计处理,利用直观分析、方差分析、综合平衡法等分析方法对试验数据进行分析。

2 结果与分析

在叶梗分离工序生产过程中,为了减少游离叶片进入下一级打叶器后二次击打带来的造碎,叶梗分离段的常规工艺如下:在保证叶含梗率达标的前提下,尽可能将进入风分器的打后游离叶片分离出,故风分器的工艺参数调整需重点关注叶含梗率和风分出口取样量。当某工业客户叶含梗率控制在1.2%左右时,A4B3C2组合为最优工艺参数,即风分频率39 Hz、一次抛料频率42 Hz、二次抛料频率33 Hz。该工艺条件下,在叶含梗率合格的情况下风分出口取样量最大,即风分效率最高(表2)。

表2 正交试验结果

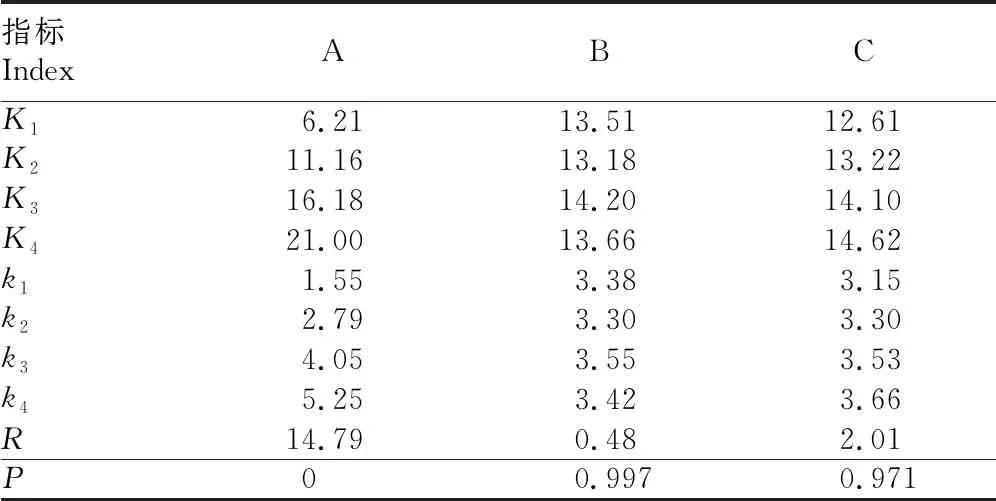

2.1 各因素对风分出口取样量的影响由表3可知,在试验参数范围内,经直观分析发现风分出口取样量的影响因素主次顺序为A>C>B,即风分频率>二次抛料频率>一次抛料频率;二次抛料频率的影响程度略大于一次抛料频率。通过方差分析发现,因素A的P值小于0.05,说明风分频率对风分出口取样量有显著影响。

表3 各因素对风分出口取样量的影响

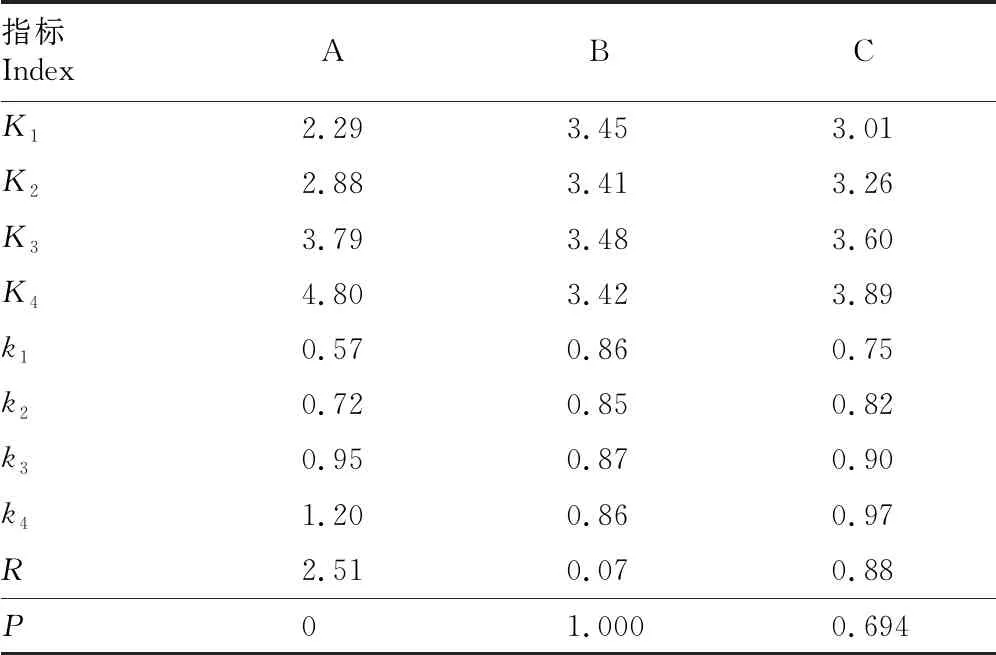

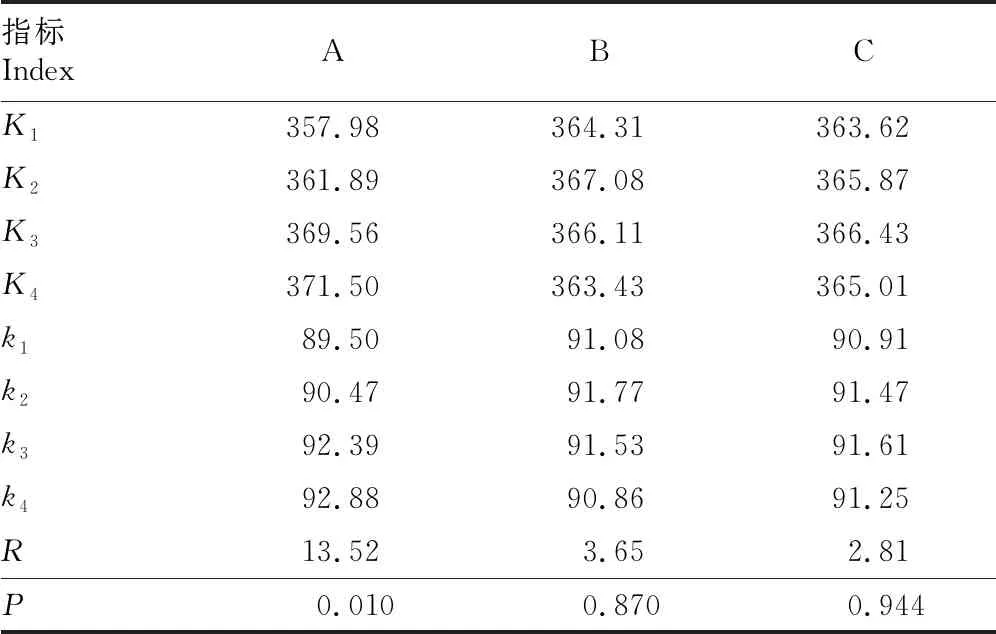

2.2 各因素对叶含梗率的影响由表4可知,在试验参数范围内,经直观分析发现叶含梗率的影响因素主次顺序为A>C>B,即风分频率>二次抛料频率>一次抛料频率;二次抛料频率的影响程度大于一次抛料频率。经方差分析发现,因素A的P值小于0.05,即风分频率对叶含梗率有显著影响。

表4 各因素对叶含梗率的影响

2.3 各因素对大中片率的影响由表5可知,在试验参数范围内,经直观分析发现大中片率影响因素主次顺序表现为A>B>C,即风分频率>一次抛料频率>二次抛料频率;一次抛料频率的影响程度略大于一次抛料频率。通过方差分析发现,因素A的P值小于0.05,即风分频率对大中片率有显著影响。

表5 各因素对大中片率的影响

3 结论与讨论

该研究结果表明叶梗分离段MACTAVISH型第五风分器的风分频率对风分后的叶片结构指标均有显著影响,而一次抛料频率和二次抛料频率对其有一定的影响。结果表明:①在试验范围内,当某工业中含梗率控制在1.2%左右时,第五风分器的最优工艺参数为风分频率39 Hz、一次抛料频率42 Hz、二次抛料频率33 Hz。②实际生产应用中,风分频率对叶含梗率和风分出口取样量有显著影响,可作为主调控参数;二次抛料频率对风分效率和叶含梗率有一定的影响,但影响不显著,可作为副调参数;当风分频率一定时,可适当提高二次抛料频率,进行精调,进一步提高风分效率。③目前新型高速皮带进料风分器的设计进料方式不一样。为适应场地空间,在结构设计上增加二次抛料设计有一定困难,加上二次抛料频率对风分后叶片结构指标的影响不显著,故取消了二次抛料设计。从试验结果来看,二次抛料频率对叶片结构指标调控有一定的正向作用。从工艺精细化控调的角度来看,增加二次抛料作为副调部分,可以提高叶片结构指标调控的精度。