基于蒸汽压差驱动的高转速压缩空气供应系统设计

罗海华 方昌勇 孙士恩王俊伟

(1.浙江浙能技术研究院有限公司,浙江 杭州 311121;2.浙江浙能兰溪发电有限责任公司,浙江 金华 321102)

0 引言

当前,我国现代化产业园区规模日益增长。据统计,我国已有国家级和省级工业园区近2 500家,园区所积聚企业数量从十几家至几千家不等。尽管园区已进行企业功能划分,但企业类型不同,造成企业用能需求存在差异。以蒸汽和压缩空气为例,现有供应模式多为通过电厂集中供汽结合自购电动螺杆空压机方式[1-3]。然而,上述方式存在一系列问题:蒸汽集中供应管道设计时,通常按照园区最高蒸汽压力进行设计,造成一半左右的企业存在蒸汽压力不匹配的问题,需通过减温减压装置调整蒸汽压力,降低蒸汽品位等级,以最终满足产能需求;而电动螺杆空压机存在转化效率低、电耗高、维护成本高等问题,且产生的含油废水处置困难,会对生态环境造成危害。

基于上述背景,本文设计了撬装式空压机系统并对其核心部件进行了介绍,以利用蒸汽压差对空压机进行直接驱动,达到节能降耗的目的。

1 方案选取

1.1 应用场景介绍

本文以浙江兰溪某塑料生产公司作为应用场景。该公司耗汽量为6 t/h,因处于集中供热管道前端,蒸汽品质较高,为1.1 MPa、205℃的过热蒸汽,而生产工艺仅需要0.5 MPa、155℃的蒸汽。当前减温减压的实现方式为采用减压阀。

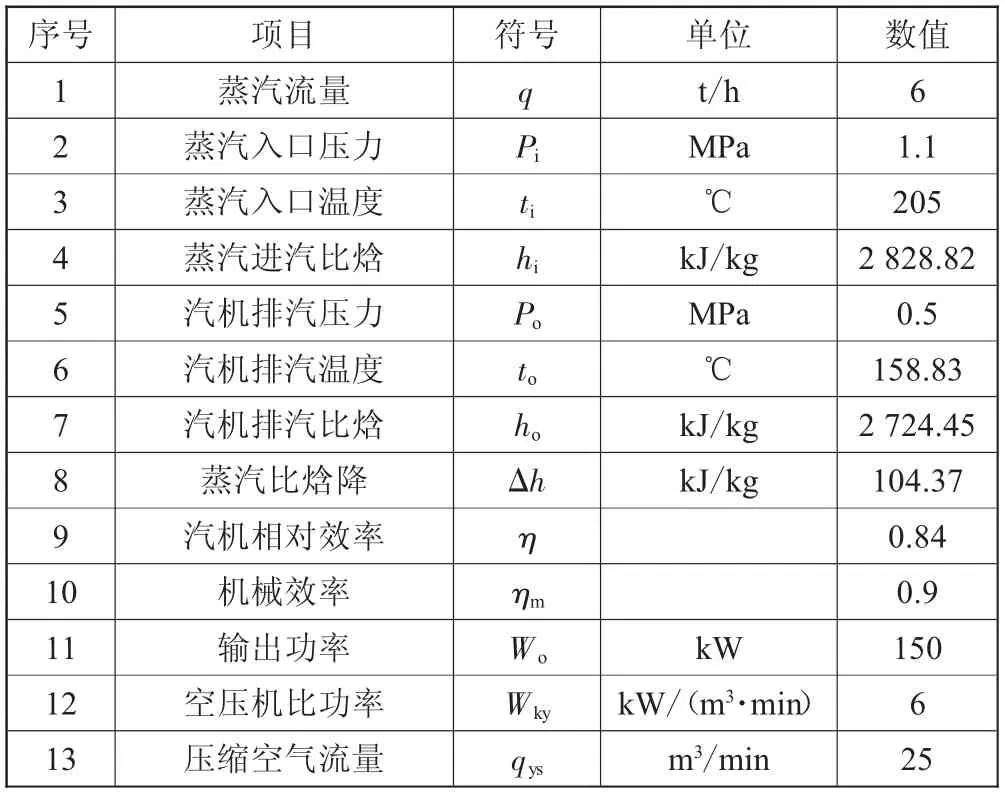

根据热力学第二定律评估,减温减压过程消耗功率及压缩空气折算量如表1所示。由表1可看出,该塑料生产公司在对蒸汽进行减温减压的过程中,浪费的输出功率为150 kW,可产生压缩空气流量为25 m3/min。这表明,该应用场景的蒸汽偏差具有足够大的压缩空气生产潜力[4-5]。

表1 减温减压过程功率消耗和压缩空气产量汇总

1.2 设计约束条件说明

本文在对空压机系统进行设计时,需遵循以下几个约束条件:

(1)运行条件约束:

蒸汽进口压力为1.1 MPa,出口压力为0.5 MPa,空压机排汽压力高于0.4 MPa为另一约束条件。压缩空气流量根据蒸汽流量的波动而波动。

(2)蒸汽透平条件:

考虑主汽阀损失(5%左右)后,给定进口总压、总温及出口静压,设置进口气流角度为78°(与径向夹角),进行流量计算与转速的选取,出口流速(基本沿轴向)为81.3 m/s,质量流量为1.687 kg/s,转速为30 000 r/min。即蒸汽透平最大功率为150 kW,转速在30 000 r/min。

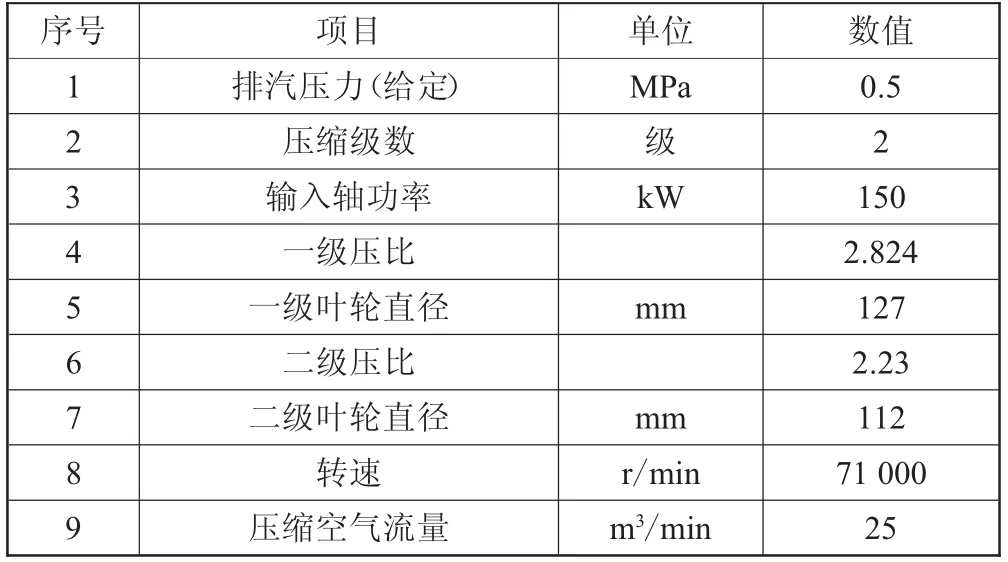

(3)离心空压机参数选取:

鉴于离心空压机输入功率为150 kW,排汽压力大于0.4 MPa,本文中离心空压机采用二级压缩,部分性能参数如表2所示。即在给定机械功率150 kW、排汽压力0.5 MPa的条件下,离心空压机采用二级压缩,转速在71 000 r/min以上时,可产生25 m3/min的压缩空气[6]。

表2 高速离心空压机系统参数

1.3 方案选取

针对利用蒸汽压差驱动空压机的思路,本文首先进行用户侧蒸汽压差驱动的空压机系统设计,采用蒸汽径向涡轮驱动离心空压机整体撬装设计[7],即蒸汽透平和离心空压机两轴之间采用高速齿轮啮合进行匹配,以适应较宽范围内的工况变化。

2 具体实施方案

针对该塑料生产公司蒸汽与压缩空气应用特点,本文特制定以下技术方案,实现利用蒸汽差压的压缩空气制备。整个系统如图1所示。

2.1 系统流程

整个系统额定运行时,该系统可将1.1 MPa、205℃的蒸汽以全周进汽方式送入蒸汽透平的径向涡轮(涡轮转速达到30 000 r/min),输出功率约150 kW,然后径向涡轮驱动轴通过增速齿轮带动离心空压机高速轴转动(转速为71 000 r/min),同时带动高速轴两端的二级压缩叶轮转动。空气从进汽口进入一级压缩涡轮(压比2.824)升压,进入中间冷却器冷却后再进入二级压缩涡轮(压比2.23),排汽压力达到0.5 MPa后排出。系统中,核心部件为蒸汽径向涡轮驱动离心空压机,该装置示意图如图2所示。

其中,汽封系统采用迷宫密封,针对不同压力的蒸汽,通过充汽、排汽自动控制系统以充、抽蒸汽的方式来达到密封效果,并且在汽封靠近大气处设有挡板,以防止蒸汽沿轴向泄漏。配套地,充汽自动控制系统包含减压阀、自动调节阀和压力变送器,充入系统管路的蒸汽依次通过减压阀、自动调节阀和压力变送器。压力变送器将信号传至PLC控制柜,控制柜根据压力设定值自动控制调节阀的开度,从而保证充入的蒸汽压力满足密封要求。排汽孔位于蜗壳侧板底部,连通汽封本体和排汽自动控制系统,排汽自动控制系统包含压力变送器和抽汽泵,排出系统管路的蒸汽依次通过压力变送器和抽汽泵。压力变送器将信号传至PLC控制柜,控制柜根据压力设定值自动控制汽泵的抽汽。

2.2 重点部件校核

项目中,压缩机转速可以达到70 000 r/min,这意味着空压机叶轮有足够的强度和模态承受能力。为此,本部分对设计的一、二级叶轮的强度和模态进行模拟分析[8]。

2.2.1 一级叶轮

该叶轮沿圆周均布6个长叶片、6个短叶片。对设计好的叶轮采用非结构化网格进行划分,网格数量最终为10.5万个。网格划分后的一级叶轮模型如图3所示。

模拟边界条件设置如下:叶轮材料为TC4,计算转速为71 000 r/min,叶轮与主轴接触传扭的位置设置固定约束。模拟后叶轮应力计算结果如图4所示。

由图4可看出,大部分位置的应力低于300 MPa,叶轮中心孔应力最大约为362 MPa,考虑超速为115%,计算最大应力为479 MPa,与材料的屈服强度890 MPa相比有85.8%的安全裕度,考虑到有限元计算的精度以及实际应用中局部变形会削减应力峰值,该叶轮是足够安全的。

叶轮变形量如图5所示,一级叶轮总变形量最大值约0.07 mm,位于叶轮盘外缘。Z向变形量-0.06~+0.03 mm;径向最大形变量0.05 mm,位于叶轮盘外缘。

2.2.2 二级叶轮

类似地,该二级叶轮沿圆周均布6个长叶片、7个短叶片。二级叶轮采用非结构化网格,单元数为10万个,叶轮材料为TC4,计算转速为71 000 r/min;叶轮与主轴接触传扭的位置设置固定约束。网格划分后的二级叶轮模型如图6所示。

模拟后,叶轮应力计算结果如图7所示,大部分位置的应力低于200MPa,叶轮中心孔应力最大约为289MPa,考虑超速为115%,计算最大应力为382 MPa,与材料的屈服强度890 MPa相比有133%的安全裕度,考虑到有限元计算的精度以及实际应用中局部变形会削减应力峰值,该叶轮是足够安全的。

二级叶轮变形量模拟如图8所示,其中总变形量最大值约0.07 mm,位于叶轮盘外缘。Z向变形量-0.06~+0.01 mm;径向最大形变量0.04 mm,位于叶轮后盘。

3 调节方式

3.1 一级调节模式

鉴于本设计所提出的离心式空压机与原有电驱动空压机为并联状态[9],根据蒸汽驱动特点,本设备压缩空气量由蒸汽流量和蒸汽压力决定,即由下游用户的工艺点用气量决定,因此本机组即按照6 t/h蒸汽流量满负荷运行,本机组产生25 m3/min、0.5 MPa压缩空气进入压缩空气管网后,管网中压缩空气压力提高,超过管网设定压力后,电动空压机会调节减少产气量,从而达到节电目的。

3.2 二级调节模式

本机组采用定速调节。当蒸汽流量波动时,离心空压机通过入口导叶控制空气进量,以便离心空压机和蒸汽涡轮功率保证同步波动,即机组的转速维持不变、空压机排汽压力不变,空压机排汽量随之波动。初步拟定的蒸汽流量波动范围在30%~100%。

4 现场应用说明

本项目在兰溪某塑料厂投产应用后,运行效果良好,可满足额定设计要求。实际运行中,因生产工艺需求变化,该公司采用该高转速空压机实现了0.512 MPa、191.8℃的高压高温蒸汽向0.226 MPa、137.2℃相对低压低温蒸汽的转变,同时利用该蒸汽能量产生20.53 m3/h、0.391 MPa的压缩空气。

运行DCS界面如图9所示。

运行过程中,汽轮机转速为30 077.5 r/min,空压机转速为70 662.6 r/min,过渡轴转速达到3 916.3 r/min,均在设计转速的合理范围内,同时齿轮箱轴温、振动和压力显示正常,如齿轮箱低速轴汽轮机轴温最高,为72.8℃;最大振动出现在二级空压机轴位置,为19.52 μm;过渡轴处的位移为91.1 μm,表明基于蒸汽压差的压缩空气制备系统替代减压装置的同时有效利用了蒸汽能量,从而为不同应用环境的蒸汽压力利用提供了参考。