乌东德水电站不锈钢水管腐蚀漏水原因分析

谢方祥,王 豪,陈鹏云

(长江勘测规划设计研究有限责任公司,湖北 武汉 430010)

0 引 言

作为一种典型的奥氏体不锈钢,304不锈钢具有加工性能好、韧性高、耐腐蚀的特点,目前已广泛应用于医疗器具、船舶、食品工业及石油化工行业等,也是水电工程中常用的材料,用于生产、生活、空调、消防、量测等设备管道系统[1]。但是,304不锈钢的耐腐蚀性能是有条件的、相对的。冷热加工工艺不当以及使用环境中广泛存在的氯离子等原因都会导致其耐蚀性明显降低。虽然国内外很多学者已对不同条件下304不锈钢的腐蚀机理进行了大量研究和论证,但受限于各种特定条件,并未形成明确或者统一的具体结论[2]。乌东德水电站管道系统多、布置复杂、涉及的区域广,重要性不言而喻。若不能正常运行,将影响电站可靠持续运行,甚至出现水淹厂房的可能性,造成严重的安全事故和经济损失。本文主要针对乌东德水电站304不锈钢水管腐蚀情况及其原因进行探究。

1 设计方案及现场概况

1.1 设计方案

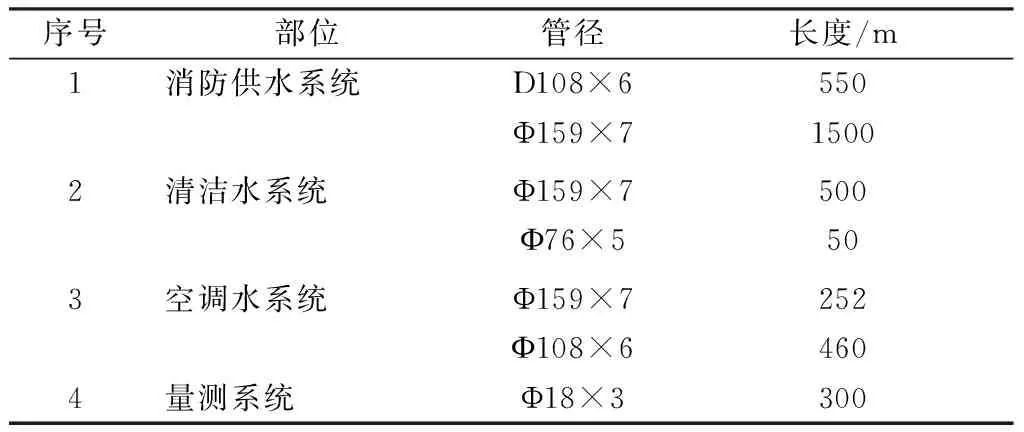

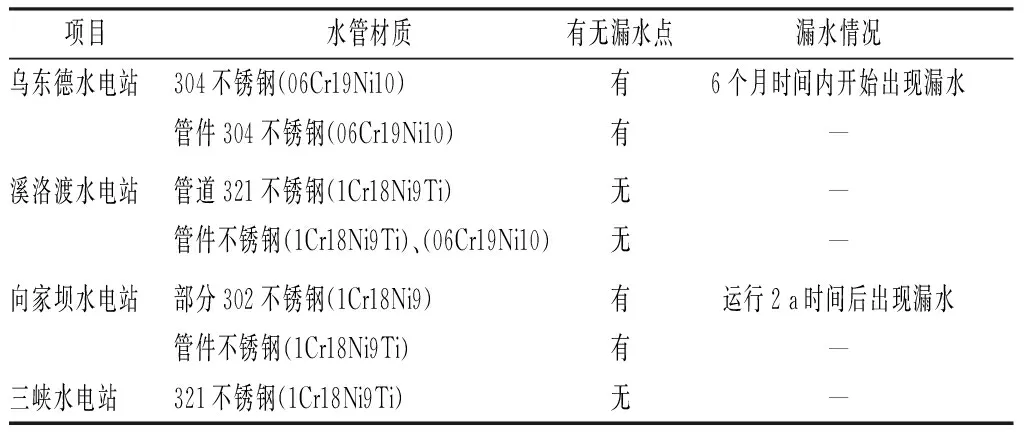

乌东德水电站主要建筑物的生产、生活、消防供水系统来自水厂和江水,技术供水、空调水系统直接取自江水。管道参数遵循合同规定,技术要求按照GB/T 12771-2008《流体输送用不锈钢焊接钢管》规定选定,材质为06Cr19Ni10(又称为“304”)。厂内出现漏点的不锈钢管道使用情况见表1。

表1 厂内304不锈钢水管主要使用情况统计(明装)

1.2 现场概况

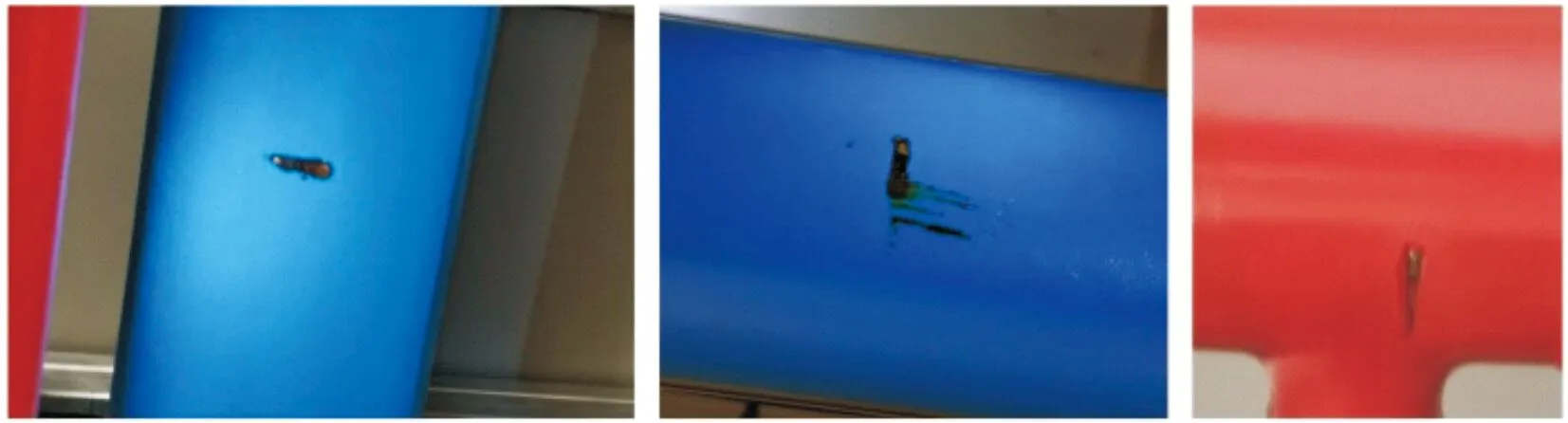

2020年7月乌东德水电站首批机组发电,厂内部分管道充水运行。7月底发现地下电站主厂房811 m水轮机层消防水管开始出现漏水现象,左岸电站约20多处,右岸电站约8处。经施工单位补焊后发现在其附近出现新的漏点,因而暂停补焊工作,并将现场情况反馈给厂家。管道厂家对漏水原因进行了初步分析。直至9月底,左、右岸电站管路漏水点数量剧增,总计达到270多处,漏水问题呈现恶化趋势。经过1 a的时间运行,原漏点处基本处于稳定,未出现大面积的新增漏点。原漏点也未出现腐蚀程度恶化以及孔变大等现象。过程中腐蚀情况如图1~3所示。

图1 焊缝处点状渗水有(疑似点腐蚀)黑色液体Fig.1 Spot water seepage and black liquid (suspected of pitting corrosion) at the weld

图2 管道、管件母材渗水Fig.2 Water seepage of base metal of pipeline and pipeline accessories

图3 阀门本体点状渗水Fig.3 Point-like seepage of the valve

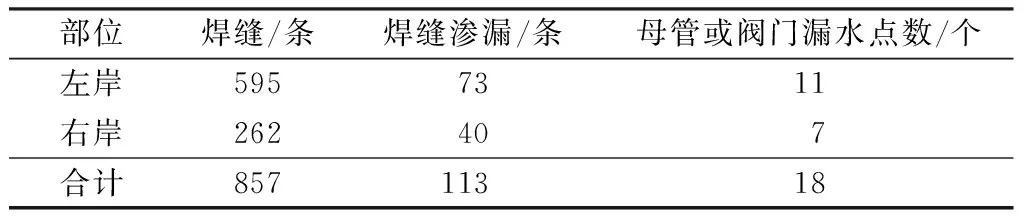

对现场重点管路腐蚀漏水现场情况进行统计汇总,清洁水、量测系统的渗漏情况见表2,消防水系统的渗漏情况见表3。

表2 清洁水、量测系统的渗漏情况

对于清洁水、量测系统:焊缝渗漏百分比=113/857×100%=13.2%;焊缝渗漏点占总漏水点的百分比=113/(113+18)×100%=86.3%。

表3 消防水系统的渗漏情况

对于消防水系统:焊缝渗漏百分比=148/1265×100%=11.7%;焊缝渗漏点占总漏水点的百分比=148/(148+15)×100%=90.8%。

根据表2~3发现:对于典型的清洁水、量测、消防水系统,漏水点(约90%)集中出现在焊缝位置,极少数漏水点在管道母材,另外极个别阀门本体也出现个别渗水点。渗水处主要呈现点状腐蚀,且有黑色液体渗出。渗水形态主要是点渗,局部某些部位呈现针孔状喷水。

2 原因分析

对管道腐蚀漏水现象进行了讨论,并对可能存在的各影响因素(如焊接材料、管道管件成分、焊接工艺、水质、腐蚀机理等方面)逐项进行了检测分析[3-4]。

2.1 腐蚀机理

304不锈钢的材料特性出现腐蚀漏水现象产生的机理主要有以下4个方面。

(1) 氯离子侵蚀。水中氯离子含量过高,发生了化学腐蚀[5]。

(2) 固溶处理。合金元素没有溶入基体,致使基体组织合金含量低,自身抗蚀性能差。

(3) 晶间腐蚀。常规不含钛和铌的材料易发生晶间腐蚀,而不锈钢含有铬使表面形成很薄的铬膜,隔离钢内侵入的氧气起耐腐蚀作用。为了保持不锈钢所固有的耐腐蚀性,钢必须含有12%以上的铬。较低的碳含量使得在靠近焊缝的热影响区中所析出的碳化物减至最少,而碳化物的析出可能导致不锈钢在某些环境中产生晶间腐蚀(焊接侵蚀)。

(4) 表面痕现象和桔皮现象。304不锈钢加工过程中产生的缺陷。

2.2 焊接材料检测分析

管道连接均采用高温焊接[6]。因此,焊接材料质量直接影响焊接处的性能,一般选用焊条时遵循等强度、等条件、等同性的原则。调查发现,现场实际使用的焊接材料左岸电站主要为CHS102焊条、308焊丝;右岸电站主要为CHS132焊条、304焊丝。

经查询不同焊条特性,CHS102焊条、308焊丝、CHS132焊条特性均为不锈钢焊接材料,具有良好的力学性能及抗晶间腐蚀性能,能较好地与304不锈钢焊接。因此,焊接材料是合格的,不是管道腐蚀漏水的原因。

2.3 管道、管件成分检测分析

为了排除管道、管件材料本身不符合标准要求而导致腐蚀漏水的原因,截取一段渗水位置的管道重新进行了综合检测[7-8]。检测结果见如下。

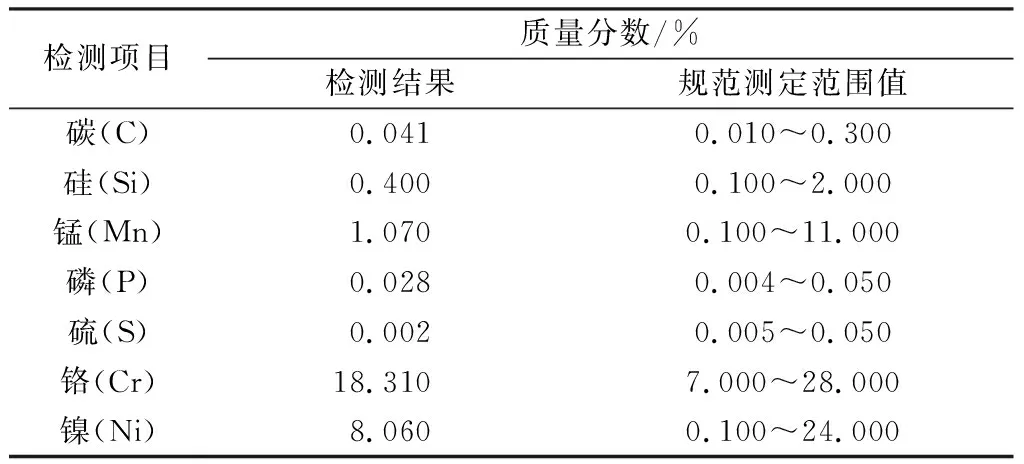

(1) 化学成分。对管道所含的各项元素的质量分数进行了检测,并与规范GB/T 11170—2008《不锈钢多元素含量的测定——火花放电原子发射光谱法》和GB/T 20123—2006中测定范围值进行对比。具体结果见表4。

表4 化学成分检测结果

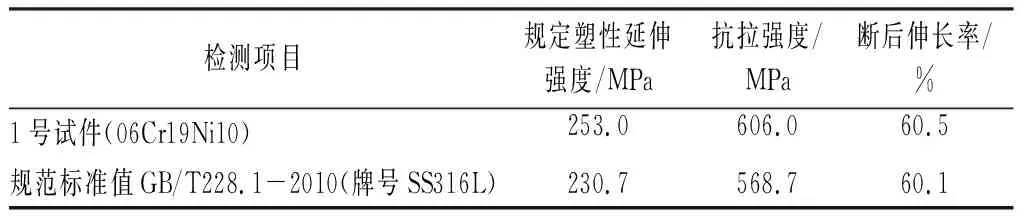

(2) 力学性能。检测了试件的延伸强度、抗拉强度、伸长率,并与规范GB/T 228.1-2010《金属材料拉伸试验》中规定的标准值进行对比。具体检测结果见表5。

表5 力学性能检测结果

(3) 晶间腐蚀实验。按照GB/T 4334-2008 《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》中方法E,试样在硫酸-硫酸铜-铜屑溶液中进行16 h沸腾试验。经弯曲后检验,试样表面无晶间腐蚀裂纹。

(4) 非金属夹杂物检测。截取来样纵向剖面试样,经镶嵌、磨抛后置于光学显微镜上观察,并照按GB/T 10561-2005 《钢中非金属夹杂物含量的测定标准评级图显微检验法》中标准实际检验A法进行评定,试样夹杂物评为A0,B1,C0,D1,DS0。

以上4项检测结果均为合格。因此,可判断管道及管件的成分不存在缺陷,不是腐蚀漏水的原因。

2.4 水源氯离子检测分析

由于水中氯离子在一定条件下会对不锈钢管(尤其是含Cr、Ni元素的不锈钢管)造成一定腐蚀[9],形成点状腐蚀。故按照标准GB/T 5750.5-2006《生活饮用水标准检验方法 无机非金属指标》中的方法对水中氯化物含量进行检测,分别选取大坝上游侧海子尾巴右岸油库处、大坝下游侧左岸进场交通洞附近的水源进行检测,检测结果为上游水中氯化物浓度为59.9 mg/L,下游水中氯化物浓度为66.0 mg/L。并通过查询蓄水前后水中的氯化物浓度数据对比发现水库蓄水发电后,氯化物浓度上升了约40 mg/L。

水厂管理单位也对水源进行检测,分别取金沙江水和左岸水厂的水进行了化验。其中,氯化物含量分别为:江水58 mg/L,水池60 mg/L。为了避免同一检测单位的检测误差,管道厂家也对地下厂房水管内的水质进行了同样的取水检测,得到其中氯化物含量为71 mg/L。

由于中国尚无标准或规范明确规定水中氯离子含量值范围对不锈钢存在明显的腐蚀作用。因此查阅了相关研究报告和论文后认为,目前乌东德水电站所用水源水质中的氯离子含量处于相关试验研究的浓度的中等偏上[10],具有一定腐蚀性。

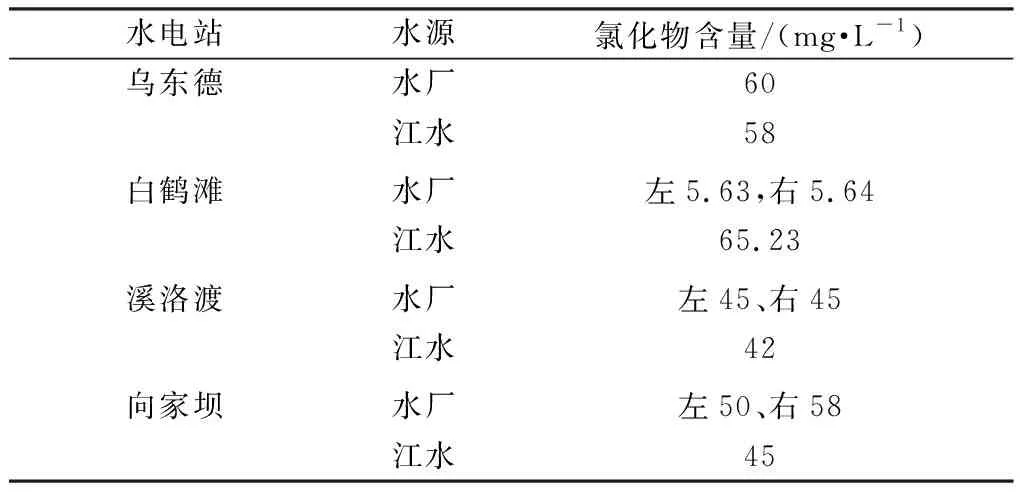

为了更好地判断该因素对管道腐蚀的影响程度,调研了其他电站的水质、管道材质以及运行情况,见表6~7。

表6 金沙江流域其他电站水质分析统计

表7 金沙江流域部分电站管道现状调研情况

表6~7中结果说明:在水源氯化物含量较接近的情况下,由于加入了一定含量的钛元素,321不锈钢对比304不锈钢,材质具有了更好的耐腐蚀性及高温强度,基本未出现过腐蚀漏水现象。而304以下材质不锈钢在高温焊接的前提下均会出现腐蚀漏水现象。

2.5 焊接工艺分析

经过调查,乌东德水电站采用V型坡口,氩弧焊打底,电弧焊盖面,焊前进行预热,焊后未进行热处理,焊接温度基本控制在400 ℃~600 ℃。由于450 ℃~850 ℃为304不锈钢的敏化温度,当焊接温度处于该范围内,不锈钢会稀释碳元素周围的铬元素,进而形成碳化铬,碳化物周围钢的基体中Cr浓度会降低,形成贫铬区。由于贫铬区铬量不足,使钝化能力降低甚至消失,进而改变了不绣钢的性能材质。因此,在腐蚀介质作用下贫铬区会优先溶解产生晶间腐蚀[11-13]。

综上,在该焊接工艺参数条件下,结合乌东德水电站现有水源氯离子含量,管道极易产生腐蚀现象。

3 现场处理措施

根据目前各管道系统腐蚀漏水情况及以上分析,认为金沙江流域的工程建设项目不建议采用304不锈钢管道及焊接连接工艺。如若采用焊接方式则需采用更耐腐蚀、耐高温的不锈钢(如316、321)或其他类型的内衬不锈钢、碳钢等[14]。

结合现场实际情况,最终决定采用对生产和生活用水、技术供水、消防水、空调水系统的管道焊接件部位进行逐步更换的方案:用钢塑复合管更换304不锈钢管,并采用卡箍连接方式。先更换厂内渗漏较严重的部分水消防系统、清洁水系统(包括阀门、管道、管件),并要求更换的管道与支管的阀门进行连接时,应提供一片沟槽式带颈法兰,法兰一端与支管阀门使用不锈钢螺栓螺母进行连接,另一端使用涂塑沟槽式连接件与钢塑复合钢管进行连接[15]。

钢塑复合钢管是以无缝不锈钢管为基管,内壁涂装高附着力、防腐、食品级卫生型的聚乙烯粉末涂料或环氧树脂涂料。不锈钢管道内衬塑料隔绝了氯离子与钢材的直接接触,避免不锈钢被腐蚀,且采用卡箍连接,降低了高温焊接对不锈钢耐腐蚀性能的影响。采用该种处理措施后的水消防、清洁水系统,经6个月运行,管道再未出现新的腐蚀漏水点,也未出现漏水现象,整体运行良好,满足了安全稳定运行的要求。

4 结 论

(1) 金沙江水源的氯化物含量基本在40~70 mg/L,氯离子腐蚀不锈钢是导致渗水的直接原因。

(2) 在高温焊接工艺条件下,304不锈钢管道内部的氧化铬薄膜被破坏,同时周围会形成贫铬区,降低了焊接处的耐腐蚀性能力。而焊缝金属与基体金属的过渡部位,是焊接后的应力集中点。焊缝又在管内形成不平整区域,容易聚集沉积氯化物,游离氯等腐蚀介质,导致腐蚀破坏更易在焊缝处发生,这也是95%以上的腐蚀漏水点均在焊缝处的症结,是管道漏水的主要原因。

(3) 消防水系统管路多处于静水状态,增加了焊接位置局部腐蚀穿孔的程度。因此,水的流速状态也是影响不锈钢管道腐蚀漏水的部分原因。

(4) 将乌东德水电站生产和生活用水、技术供水、消防水、空调水系统的管道逐步更换为钢塑复合管,并采用卡箍连接方式。该措施保障了管道系统可靠稳定运行,至今再未出现腐蚀漏水现象,是金沙江流域一种正确合适的管道应用方案。