一种新型高压电缆尾管密封方法

李 海,梅珊珊, 王东源,杨 凡,王之琦,王之骁,孙 利

(1.国网上海市电力公司电缆分公司,上海 200431; 2.上海缆慧检测技术有限公司,上海 201206)

随着电网负荷的日益增长以及城市现代化水平的不断提升,城市电缆化率不断提高,因此有效降低高压电缆线路故障率已成为电网工作的重要内容[1-2]。环氧玻璃丝带工艺和搪铅工艺是使电缆终端头或中间接头尾管与电缆波纹铝护套实现可靠连接的重要工艺[3],而当前国内部分地区特别是环境条件比较潮湿的地区高压电缆终端尾管处腐蚀、发热导致电缆击穿的事故频发。现场分析发现,由于环氧泥密封不严或搪铅不密实,致使潮气浸入,电缆缓冲层和铝护套发生电化学反应,侵蚀电缆绝缘层,从而导致电缆击穿,同时也发现连接尾管与电缆铝护套的镀锡铜编织线发生氧化腐蚀现象,产生铜绿。本文提出了一种新型的高压电缆尾管密封方法:使用弹性部件,将铜编织带或铜网紧压在尾管和电缆铝包表面,提供一个持续的压紧力;使用柔性材料紧密填充电缆阻水带与铝护套间的空间,将接地连接部分既与电缆内部结构隔绝,又与外部空间隔绝,避免形成溶池,以解决不同金属间产生电化学腐蚀的问题。

1 传统密封工艺

为了防止外界水分入侵,保证可靠的电气连接及牢靠的机械结构,电缆终端尾管目前常用的连接方式有环氧玻璃丝带和搪铅两种方式。

1.1 环氧玻璃丝带

环氧树脂对金属有较强的黏合力,应用这一特性,在电缆附件的金属外壳与电缆金属套之间,可采用浇注环氧树脂复合物和以无碱玻璃丝带与环氧树脂涂料组合绕包的方法,形成环氧树脂密封结构。操作时,在待密封连接部位依次缠绕玻璃丝带和涂抹环氧树脂,不断重复进行,以实现密封和硬化后保持一定的机械强度。采用环氧树脂密封,必须彻底清除金属表面的油污,另外,将金属表面打毛可以增强其与环氧树脂的黏合力。

1.2 搪铅

国内普遍采用皱纹铝护套的高压电缆结构,皱纹铝护套通常是由纯铝压制而成。搪铅工艺基本可分为5步,即“一刷、二擦、三化、四压、五滑”。“刷”是为了去除铝护套表面的氧化层,防止搪铅时高温产生的水蒸气在内部形成气孔,使接头强度下降,刷完之后铝护套表面应光亮,露出材质的颜色,没有刷到的地方会形成视觉反差并应对其重新补刷;“擦”是将底焊料涂擦在刷过的位置上,底焊料的作用是让搪好的铅与铝护套之间更加牢固;“化”是把铅锡焊料熔化成浆糊状;“压”是把堆积在搪铅位置的铅锡团用揩布进行揉压并顺势推运焊料,将其造型,需要保证铅锡焊料充分黏结到铝护套表面;“滑”是进行抹平抛光。为了防止应力在尖端点过度集中,搪铅的形状应为圆周形物体,且厚度均匀,外形应力求对称,通常呈梨或是苹果形状。

1.3 传统工艺典型故障分析

1.3.1 环氧玻璃丝带密封工艺典型故障

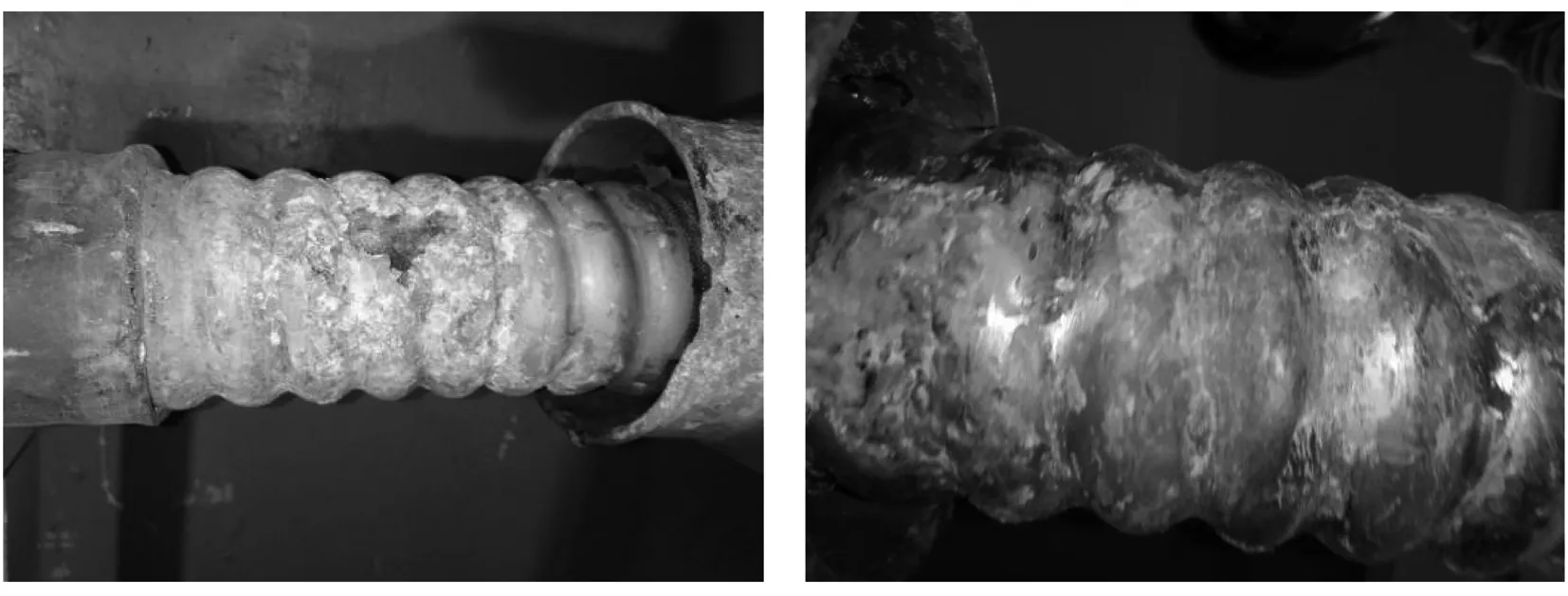

环氧树脂不增韧时,固化物一般偏脆,抗剥离、抗开裂、抗冲击性能较差,同时玻璃丝带自身不防水,并且环氧胶长期浸泡于水中存在膨胀变软的可能性。环氧玻璃丝带工艺终端腐蚀现象如图1所示。

基于环氧玻璃丝带的自身材料特性,环氧密封的典型故障可总结为以下两类:环氧泥未完全固化,尾管内部有进潮现象;环氧泥长期受拉伸、沉降、震动影响,密封出现移位开裂的情况。

图1 环氧玻璃丝带工艺终端腐蚀现象

1.3.2 搪铅密封工艺典型故障

通过分析搪铅工艺可知,在工艺流程中会对尾管密封质量产生影响的因素繁多,例如:铝护套表面氧化层未去除干净,使过渡铝焊条不能和铝护套牢靠黏结;涂抹铝焊条时温度和工艺控制不好,铝焊条没有黏结到铝护套;搪铅工艺控制不到位,铅锡焊条没有很好与过渡铝焊条镀层黏结;搪铅时间过长和温度过高,对电缆半导电层和绝缘层造成损伤;安装人员的经验和施工水平不足等。

2020年11月,上海某110 kV电缆A相终端发生运行故障,对该相终端解体后发现存在严重的脱铅缺陷,现场故障情况如图2所示,最终故障原因定性为封铅施工不良。

图2 施工不良导致封铅开裂

2021年1月,上海另一110 kV电缆在日常巡视红外测温中发现A相温度升高,在消缺过程中发现该相终端封铅已出现开裂现象,如图3所示。

图3 封铅位移开裂

由于搪铅工艺质量控制不到位因素所引发的典型故障可总结为以下两类:搪铅过程中温度过高从而损伤电缆半导电和绝缘;搪铅虚焊,且随着外部温度的循环变化和震动等因素虚焊程度逐步扩大,甚至搪铅部位严重脱铅,导致接触电阻随之增大,搪铅处绝缘温度相应提高,进而造成热老化后击穿。

综上所述,终端尾管无论是采用环氧玻璃丝带密封还是采用搪铅密封都存在腐蚀、开裂情况,最终导致电缆发热击穿。

2 一种新型高压电缆尾管密封方法

在本工艺中,设计采用冷连接的密封方式,从而避免温度和安装人员等因素对电缆附件安装质量产生的影响,并且可以显著地缩短安装时间。

2.1 冷连接使用材料

本工艺使用的相关材料如图4所示,从左至右依次为镀锡铜编织带、合金接触片、不锈钢卡箍、拉链热缩管、柔性密封高聚物胶A、柔性密封高聚物胶B。

图4 冷连接工艺所需材料

柔性密封高聚物胶A组分的合成方式如下:将脱水后的多元醇和异氰酸酯按反应产物NCO含量为5%~10%的比例,加入反应釜中,加入0.01%~0.1%(质量分数)的催化剂,开启搅拌,75~85 ℃下反应3~4 h,如果反应产物黏度过大,可加入适量的溶剂稀释。反应结束后冷却至室温,加入5%~20%(质量分数)的小料和50%~80%(质量分数)的导电炭黑,搅拌至均匀。

柔性密封高聚物胶B组分的合成方式如下:按A组分中的NCO含量设计B组分中交联剂的含量,使得A中NCO含量∶B中交联剂OH含量=1.05∶1~1.15∶1。将设计好的交联剂和0.001%~0.01%的催化剂放入溶剂中搅拌至完全溶解。

按A中NCO含量∶B中交联剂OH含量=1.1∶1的比例称量出A、B胶,充分混合后倒入模具内,浇注成型。浇注样品3 h后脱模,于(23±2) ℃的环境下放置24 h,再在(65±2) ℃的烘箱中放置16 h,使固化彻底,浇注试样性能稳定。

浇注试样分别进行以下测试。

(1)拉伸试验:按GB/T 2951.11—2008的要求,将浇注试样用4 mm×75 mm哑铃刀冲切成哑铃片,进行拉伸试验,拉伸速率为(250±50) mm·min-1。

(2)硬度试验:按照GB/T 2411—2008的要求,测试邵氏A硬度。

(3)抗撕试验:按照JB/T 10696.7—2007的要求进行试验。

(4)半导电体积电阻率:按照JB/T 10738—2007的要求,分别测试原始样品20 ℃和90 ℃,以及老化试验后样品90 ℃下的体积电阻率。

(5)氧指数:按照GB/T 10707—2008的要求进行试验。

(6)剥离强度:将混合均匀的A、B胶浇注在宽度为20 mm的金属(不锈钢)模具内,完全固化后参照GB/T 12706.2—2020中绝缘屏蔽剥离的试验方法进行测试,剥离速率为(250±50) mm·min-1。

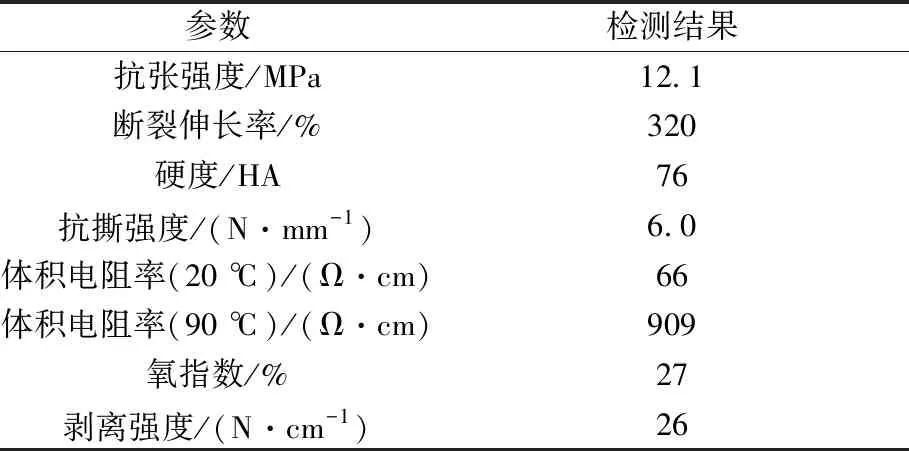

固化后的高聚物材料基本性能检测结果如表1所示。

表1 基本性能检测结果

2.2 冷连接工艺步骤

在电缆固定、尾管位置固定、去除沥青等准备工作完成后,再进行以下施工步骤。

(1)沿尾管底部缠绕1根合金接触片,临时使用PVC带固定,如图5所示。

图5 尾管合金接触片固定

(2)沿铝护套上部缠绕1根合金接触片,与尾管底部合金接触片距离10 cm,临时使用PVC带固定,如图6所示。

(3)使用第1个不锈钢卡箍将合金接触片与4条铜编织带固定在电缆尾管上,如图7所示。

图7 卡箍固定尾管处合金接触片与铜编织带

(4)使用第2个不锈钢卡箍将合金接触片与4条铜编织带固定在电缆铝护套上,如图8所示。

图8 卡箍固定铝护套处合金接触片与铜编织带

(5)通过不断敲击与紧固的方式扎紧2根不锈钢卡箍,如图9所示。

图9 敲击紧固不锈钢卡箍

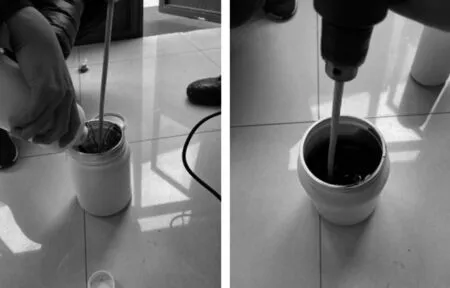

(6)将柔性密封高聚物胶A、柔性密封高聚物胶B进行搅拌混合,如图10所示。

图10 搅拌混合柔性密封高聚物胶A与B

(7)将混合后的柔性密封高聚物胶进行模塑浇注并固化成型,如图11所示。

图11 模塑浇注及固化成型

(8)收缩拉链热缩管,如图12所示。

图12 收缩拉链热缩管

3 冷连接工艺论证与分析

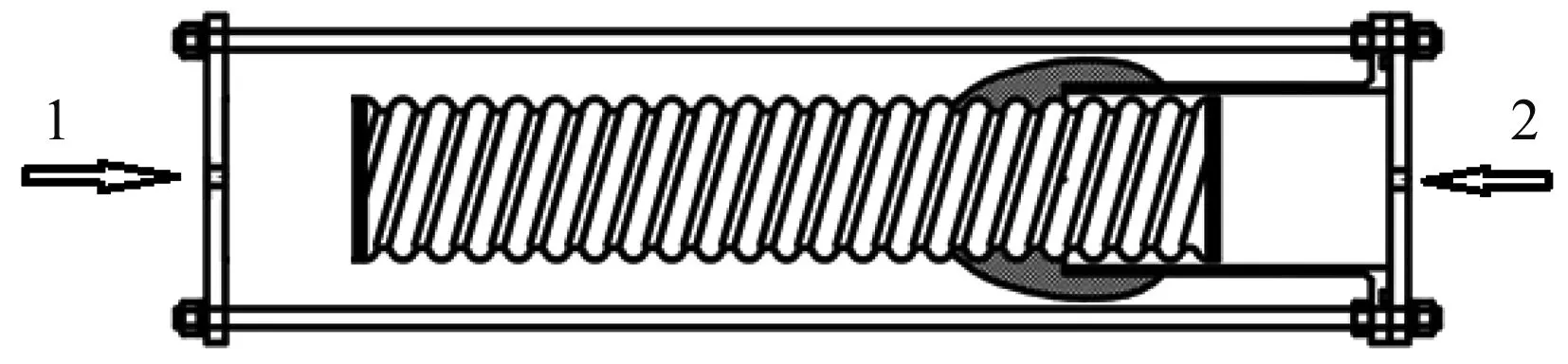

为验证文中提出的冷连接工艺的可行性和实用性,设计了气密性试验装置,如图13所示。从1的方向向装置内注入气体,为测试外部气密性,从2的方向向装置内注入气体,为测试内部气密性,规定外部气密性测试压力为0.5 MPa,15 min,内部气密性测试压力为0.2 MPa,15 min后升压至0.5 MPa。

为了模拟测试本工艺的耐老化能力和抗拉伸沉降能力,设定空气老化、高低温循环和滑脱力试验3个场景。

图13 气密性试验装置

3.1 空气老化前后气密性试验

如图14所示,将原始模拟装置进行气密性测试,原始样品未出现漏气;将模拟装置在100 ℃烘箱内老化168 h,然后进行气密性测试,老化后样品也未出现漏气,如图14所示。

图14 空气老化前后气密性试验照片

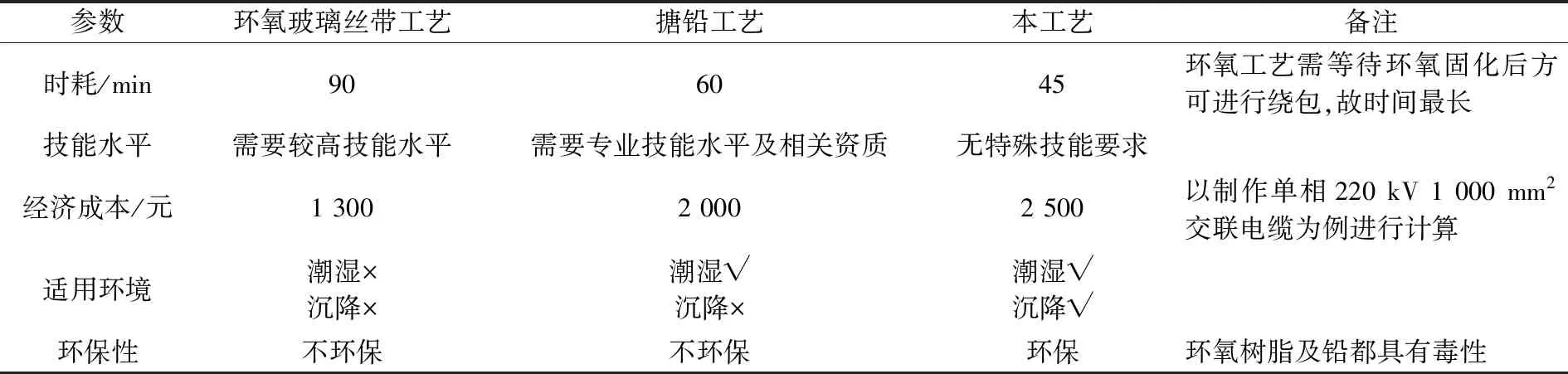

表2 3种密封工艺对比

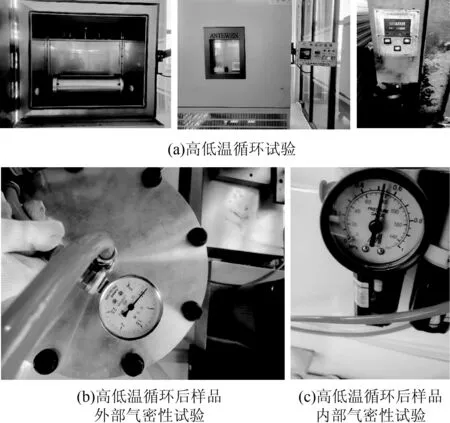

3.2 高低温循环后气密性试验

将模拟装置进行高低温循环试验:100 ℃,高温处理12 h;-40 ℃,低温处理12 h;以上为一个循环,共进行10个循环,如图15所示。试验后进行气密性试验,高低温循环试验后样品未出现漏气,如图15所示。

图15 高低温循环后样品气密性试验照片

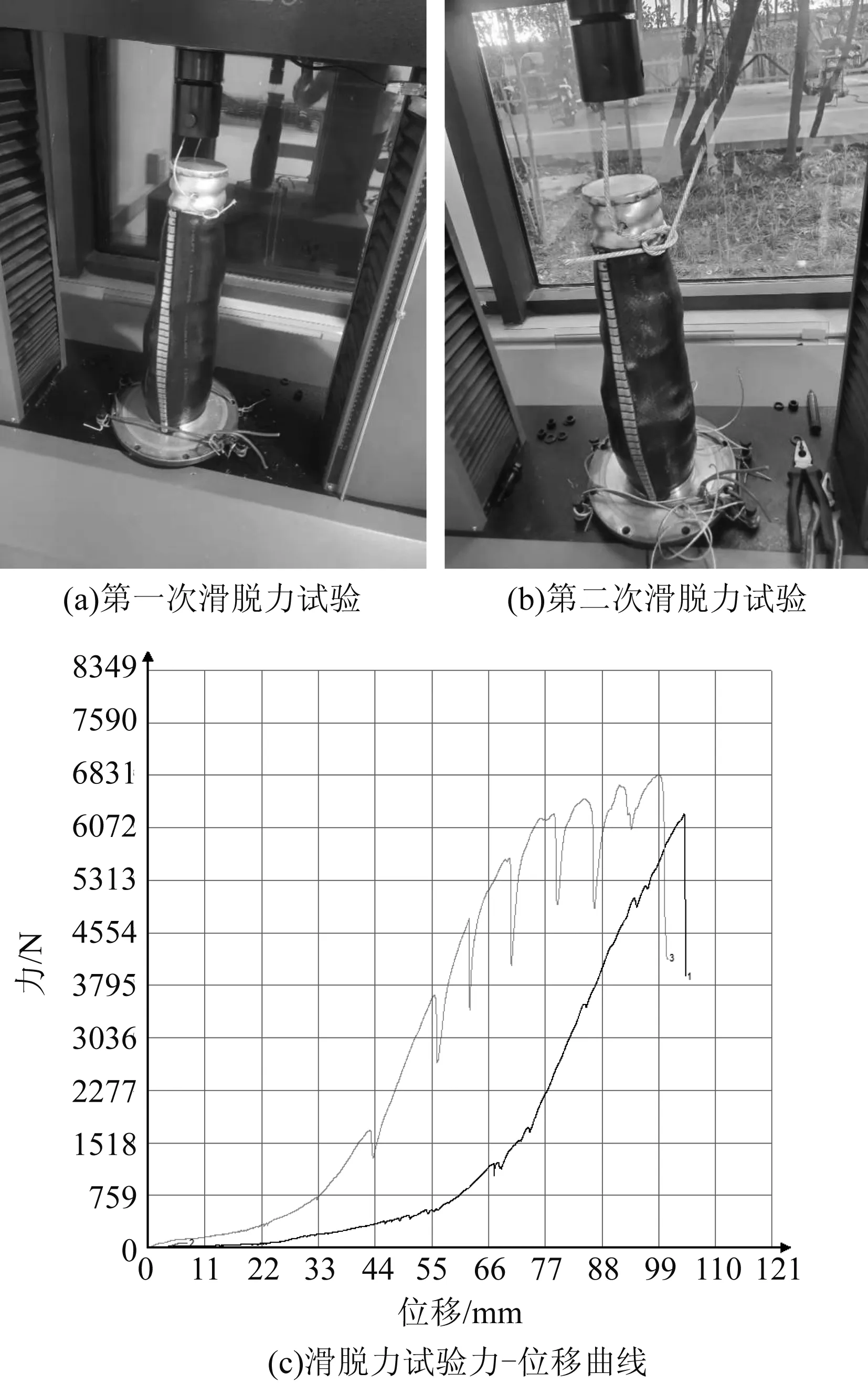

3.3 滑脱力试验

为了验证抗拉伸沉降能力,将铝护套和尾管以50 mm·min-1的速度拉拔两次,均未使铝护套和尾管完全拉开,最大拉伸力为6 837 N(未拉开),测试结果如图16所示。

图16 滑脱力试验照片和力-位移曲线

由试验结果可知,这3项试验结果均达到了检测标准要求,本工艺的可行性得到试验保证。

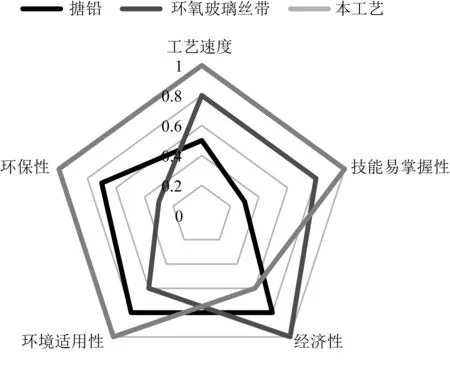

4 对比传统工艺

将传统工艺(搪铅和环氧玻璃丝带密封工艺)与本工艺从工艺时耗、技能培训、经济成本、适用环境、环保性等方面进行对比,结果如表2所示。3种密封工艺特性比较的雷达分析见图17。

图17 3种密封工艺对比雷达分析图

(1)工艺时耗。从密封工艺的复杂程度来看,搪铅工艺是借助燃烧器的火焰,在封铅焊料呈半固体状态下,通过手工加工成型,从而形成金属密封结构,安装工艺复杂,故而安装时间较长。环氧玻璃丝带密封工艺是涂料组合调配和带材绕包的固化密封过程,工艺流程中存在较长的等待时间,故安装耗时最久。本工艺安装简便,无需特殊工具及步骤,故而安装时间最短,可以大大缩短附件安装工期。

(2)技能培训。根据统计分析,电缆故障中有近70%的故障是由于安装工艺不良造成的,并且在这些故障中,搪铅工艺质量差占安装工艺不良的大多数。由于搪铅工艺需要将封铅烧熔后重新手工塑形固化,全程高温动火作业,对于人员技能要求极高,极易因为温度过高而对电缆的半导电层和绝缘层造成损伤,施工质量得不到有效保证。其次搪铅工作需要进行大量技能培训及相应的资质考核。环氧玻璃丝带密封工艺对于带材绕包有一定的工艺要求,安装人员也需进行一定的技能培训。本工艺对安装人员没有特殊的技能要求,稍加培训便可以操作。

(3)经济成本。以制作单相220 kV 1 000 mm2交联电缆为例进行计算,由于本工艺的耗材多为进口材料,故耗材成本相对最高,搪铅工艺次之,环氧工艺最低。

(4)适用环境。金属铅虽然展性好但延性小,抗拉强度不够,因此沉降频发地不太适用搪铅密封;而铅的金属活泼性不强也不溶于水,因此在潮湿多雨的环境中可以使用。环氧树脂不增韧时,固化物一般偏脆,抗剥离、抗开裂、抗冲击性能差,因此沉降多发地也不太适用环氧玻璃丝带密封;同时玻璃丝带自身不防水,且环氧胶长期浸泡于水中存在膨胀变软的可能性,因此也不适用于潮湿多雨的环境。本工艺不存在虚焊夹生的情况,抗拉力强,同时使用热缩管加防水带密封,能有效防止潮气侵入造成铝护套氧化,因此本工艺的环境适用性更高。

(5)环保性。由于搪铅是全程动火作业,且铅具有一定毒性,所以环保性较差。环氧树脂具有毒性,使用时要极其注意通风并采取有效的防毒措施,因此环保性最差。本工艺除收缩热缩管外不需要动火,且耗材均为环保材料,因此环保性最优。

5 结语

相比于现有的搪铅、环氧玻璃丝带等高压电缆尾管密封工艺,本文提出的新型工艺在安装操作上更便捷、更安全、更环保,并且使用寿命更长,同时对于安装人员的技能要求较低。此外,该工艺解决了动火作业时对电缆本体的灼伤、尾管内不同金属间产生电化学腐蚀、电缆绝缘屏蔽与金属护套之间潮气侵入等多个传统工艺会遇到的问题。将该工艺投入运用到实际生产工作中,可以提升附件安装效率和质量,缩短安装工期,减少故障发生的频次。