静电纺聚氨酯纳米纤维膜对复合材料I型层间断裂韧性的影响

付亚菲,吴海亮,杨 忠,吴晓青

(1.天津工业大学纺织科学与工程学院,天津 300387;2.东方电气(天津)风电叶片工程有限公司,天津 300387)

0 引言

纤维增强树脂基复合材料因具有优异的力学性能、耐疲劳性、热稳定性、耐腐蚀性和可设计性等,已被广泛应用于航空航天、汽车、船舶、建筑、体育、医疗等领域。但在制造和使用过程中厚度方向抵抗载荷能力弱,层间出现不可见的分层会造成严重危害,因此如何提高复合材料的抗分层性能,成为亟待解决的关键性问题。目前用于层间增韧的方法主要有树脂基体增韧、层间增韧(颗粒、纤维或薄膜)以及Z向增韧[1-6],但直接对树脂基体进行增韧会使树脂流动性差,不易浸透铺层的织物,Z向增韧中三维编织生产周期长成本高,缝合和针刺成型会损伤纤维导致力学性能下降,而在层间加入有孔隙的纳米纤维薄膜增韧受到了越来越多科研人员的关注。Beylergil和Mohammadi等研究使用聚酰胺66(PA66)增韧碳纤维复合材料,结果表明由于PA66纤维的桥接作用,PA66纳米纤维薄膜的加入使断裂韧性得到显著提高[7-8]。Beckermann用静电纺制备的聚酰胺66(PA66),聚乙烯醇缩丁醛(PVB),聚己内酯(PCL),聚醚砜(PES)和聚酰胺酰亚胺(PAI)纳米纤维膜增韧碳纤维复合材料,结果表明4.5 g/m2的PA66薄膜增韧的综合性能最好,I型断裂韧性由参照样的234 J/m2达到600 J/m2提高了156%[9]。Zhang等采用聚己内酯(PCL)、聚偏氟乙烯(PVDF)和聚丙烯腈(PAN)纳米纤维插层增韧多轴碳纤维复合材料,表明只有PCL纳米纤维与环氧树脂发生聚合诱导相分离提高了复合材料的I型层间断裂韧性,GIC-ini和GIC-prop最高达到429 J/m2和749 J/m2[10]。Nasser等将芳纶纳米纤维(ANF)用于增韧平纹碳纤维织物,结果表明使用8层ANF使复合材料的GIC-ini达到692 J/m2,相对未增韧试样得到了81.6%的改善[11]。

目前用于层间增韧的聚酰胺(PA),聚己内酯(PCL),芳纶(ANF)等纳米纤维膜都对复合材料的层间韧性起到了积极作用。在聚合物材料中,聚氨酯(TPU)具有较高的强度以及优良的韧性和弹性,在工业中的应用越来越广泛,但很少用于复合材料的相关研究。因此,本文采用静电纺丝法制备TPU纳米纤维膜作为层间增韧材料,研究TPU膜厚度对复合材料I型层间断裂韧性的影响以及对不同织物复合材料I型层间断裂韧性的影响。

1 实验

1.1 静电纺聚氨酯纳米纤维膜的制备

静电纺丝工艺如图1所示。用分析天平称取适量的聚氨酯(TPU)颗粒,在105℃下烘燥12小时,N,N-二甲基甲酰胺(DMF)和四氢呋喃(THF)体积比为3:1,配置浓度为12%的纺丝液。在电压作用下纳米纤维沉积成膜,通过控制时间制得不同厚度的纳米纤维膜,烘燥去除溶剂后备用。

图1 静电纺丝工艺示意图

1.2 复合材料层合板的制备

本实验采用真空辅助树脂成型工艺(VARI)制备复合材料。在室温下用电子天平以100∶32的比例量取环氧树脂和固化剂,进行混合并充分搅拌均匀,脱气15分钟后备用。图2为复合材料铺层示意图(本实验所用的增强体织物包括单向玻璃纤维织物、多轴向玻璃纤维织物、单向碳纤维织物和缎纹碳纤维织物),铺层时在未增韧试样中间层一端放置隔离膜形成预制裂纹,增韧试样中间层同时放置静电纺薄膜与隔离膜,分别起增韧和形成预制裂纹的作用。将未增韧和增韧的预制体放置在同一个真空袋下进行复合材料层合板的制备。

图2 复合材料铺层示意图

2 复合材料层间断裂韧性测试方法及表征

2.1 I型层间断裂韧性测试(DCB)

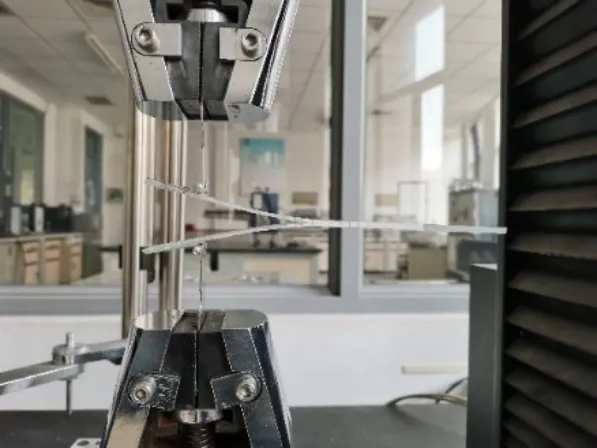

根据ASTM D5528标准的双悬臂梁(DCB)实验进行试样制备和测试,每种样品测试五个试样,试样长为200mm,宽为25mm,预制裂纹长度约63mm,对应的初始分层a0为50mm,试样尺寸如图3所示。测试前在试样侧面涂白色修正液,预制裂纹尖端前5mm以1 mm的间距作标记,之后以5mm的间距作标记,用以跟踪记录整个试验过程中的裂纹扩展。在预制裂纹的一端上下两面粘结铰链,以便于在测试时施加垂直于裂纹表面的拉伸载荷。

图3 DCB试样和测试图

在万能试验机上以1mm/min的速度进行DCB测试,测试过程中记录载荷-位移曲线并观测裂纹分层长度,根据a(试样裂纹长度)与C1/3之间关系的散点图拟合得到直线与X轴的截距|Δ|,采用修正梁理论法(MBT)计算能量释放率,计算公式如下:

式中:GIC为I型能量释放率,kJ/m2;P为载荷,N;δ为加载点位移,mm;b为试样宽度,mm;a为裂纹长度,mm;Δ为实测裂纹的修正系数。

2.2 扫描电子显微镜观测断面形貌(SEM)

在断裂试样的裂纹扩展区域切割获得断面试样,用导电胶带粘贴在样品台上,进行喷金处理后使用扫描电子显微镜观测复合材料的断面形貌用以分析断裂机理。

3 结果与讨论

3.1 静电纺聚氨酯纳米纤维膜的性能

图4为扫描电子显微镜(SEM)观察到的静电纺TPU纳米纤维形貌,TPU纳米纤维表面光滑、直径均匀呈不规则排列且分布均匀;使用扫描电子显微镜和图像分析软件(imageproplus)测量100根纤维来确定纤维直径分布,平均直径为908nm(如图5);使用厚度仪测量四种纳米纤维膜厚度分别为24.30μm、52.30μm、82.90μm、112.50μm;使用电子单纤维强力仪上对TPU纳米纤维膜进行拉伸性能测试,测得平均断裂强度为3.06 MPa,断裂伸长率为418.94%。

图4 静电纺TPU纳米纤维膜的SEM图像

3.2 聚氨酯纳米纤维膜厚度对复合材料层间断裂韧性的影响

图5为未增韧和24.30 μm、52.30 μm、82.90 μm、112.50 μm厚的TPU薄膜层间增韧单向玻璃纤维复合材料DCB测试的载荷-位移曲线和R-曲线。从图5(a)中可以看出,试样在拉伸初始阶段呈线性增长且在位移为12 mm之前基本重合,随加入TPU膜厚度的增加载荷-位移曲线依次在14.4 mm、18.25 mm、20.60 mm和21.66 mm处变为非线性,最大值载荷由TPU膜厚为24.30 μm时的60.65 N增加到112.5 μm时的97.72 N,表明复合材料随所加入的TPU膜厚度增加需要更大的拉伸载荷来抵抗裂纹扩展。在非线性阶段裂纹不断在层间扩展,曲线上升到最大拉伸载荷后呈“锯齿形”变化,且随加入薄膜厚度的增加“锯齿”波动越大,拉伸至试样失效处的拉伸位移和拉伸载荷越大。从图5(b)可以看出能量释放率随层间加入的TPU膜厚度的增加而增加,未增韧试样和使用24.30 μm、52.30 μm厚的TPU膜增韧试样在裂纹裂纹扩展至60 mm后GIC趋于平缓直至试样完全失效,82.90 μm和112.50 μm厚的TPU膜增韧试样在裂纹扩展至55 mm后GIC有明显的波动,表明层间加入的TPU膜越厚会使裂纹扩展不稳定,这与载荷-位移曲线中呈现的趋势一致。

图5 TPU纳米纤维膜增韧复合材料DCB测试的(a)载荷-位移曲线(b)R曲线

表1为DCB测试的结果。从表1中可以清楚地看到,初始能量释放率GIC-ini在未增韧时为0.286 kJ/m2,TPU纳米纤维膜进行层间增韧后有明显的提高,最高为加入112.50 μm后达到1.622 kJ/m2,相对未增韧试样提高了467.13%;扩展阶段的平均能量释放率GIC-prop在未增韧时为0.707 kJ/m2,使用TPU膜增韧后层间断裂韧性随膜厚度的增加而不断增加,达到1.290 kJ/m2,1.573 kJ/m2,2.178 kJ/m2和2.587 kJ/m2,分别提高了82.46%,122.49%,208.06%,265.91%。

表1 TPU纳米纤维膜增韧复合材料DCB测试的最大载荷值、GIC-ini和GIC-prop

图6为TPU膜增韧单向玻璃纤维复合材料的断面扫描电镜图。从图6可以看到,随着加入薄膜厚度的增加断裂面上覆盖的纤维膜越多且断面更加粗糙,膜的边缘有明显的卷翘表明TPU膜在载荷作用下被拉断,断面还有少量被拉断的玻璃纤维,表明层间加入的TPU纳米纤维可以有效桥接裂纹尖端,当裂纹在载荷作用下扩展时桥接的纤维被拉断,TPU纳米纤维膜具有较好的弹性因此发生塑性变形而断裂失效;由图6(b-e)可以看到TPU纳米纤维膜的存在使复合材料断面粗糙,且由不同高度的断口组成,表明裂纹在传递时并不是沿着一个平面扩展而是不断沿着纳米纤维方向改变裂纹传递方向,即便是小幅度的改变也会发生裂纹偏转增加断裂路径,延长断裂时间消耗更多的能量。I型层间断裂韧性随着膜厚度的增加而不断增加,但当膜的厚度进一步加大时,膜的厚度过大会影响树脂浸透织物,使复合材料层合板中出现白斑。因此,本次实验没有测试更高厚度的TPU膜增韧单向玻璃纤维复合材料的层间断裂韧性。

图6 DCB测试的断面SEM图像(a)未增韧和四种厚度的TPU膜增韧(b)24.30 μm、(c)52.30 μm、(d)82.90 μm、(e)112.50 μm

3.3 聚氨酯纳米纤维膜增韧对不同织物复合材料层间断裂韧性的影响

图7为未增韧和TPU纳米纤维膜增韧不同织物复合材料DCB测试的载荷-位移曲线和R曲线。由图7(a、c、e和g)可以看到,未增韧和TPU增韧试样在拉伸初始阶段沿大致相同斜率上升,在未增韧试样曲线变为非线性时TPU增韧试样继续呈线性增加,直到裂纹在层间发生扩展;在扩展阶段,未增韧试样曲线下降缓慢,增韧试样呈明显的“锯齿形”波动下降且位于未增韧试样上方,具有比未增韧试样大的拉伸载荷和拉伸破坏位移,表明TPU纳米纤维有明显的阻碍裂纹扩展的作用。从图7(b、d、f和h)R-曲线看到,未增韧试样的能量释放率在裂纹扩展至55mm前呈现增加趋势,在扩展至55mm后单向玻璃纤维、单向碳纤维和缎纹碳纤维复合材料的能量释放率在一水平线上下浮动,多轴向玻璃纤维复合材料在裂纹扩展至70mm后能量释放率持续增加,TPU增韧试样的能量释放率与载荷-位移呈现的趋势一致,由于TPU膜的加入而呈现不稳定性且大于未增韧试样。

图7 不同织物复合材料DCB测试的载荷-位移曲线和R曲线

表2为DCB测试结果,表明在初始阶段,单向玻璃纤维、多轴向玻璃纤维、单向碳纤维和缎纹碳纤维复合材料的GIC-ini在使用TPU增韧后达到1.622 kJ/m2、1.038 kJ/m2、1.556 kJ/m2、1.770 kJ/m2,分别 提 高 了467.13%、135.91%、332.22%和404.27%;在裂纹扩展阶段,几种复合材料的GIC-prop分别达到了2.587 kJ/m2、1.577 kJ/m2、2.243 kJ/m2、2.351 kJ/m2,相对未增韧试样提高了265.91%、24.27%、197.09%和168.38%。可以发现TPU增韧后复合材料的初始能量释放率GIC-ini的提高大于扩展能量释放率GIC-prop的提高,这是因为未增韧试样裂纹的初始扩展只是沿增强体纤维-基体界面进行,使用TPU纳米纤维膜增韧后,纳米纤维膜提供了更多的裂纹扩展路径,裂纹开始向层间发生扩展时偏离界面从而大大提高了复合材料的初始能量释放率。

表2 不同织物复合材料DCB测试的最大载荷值、GIC-ini和GIC-prop

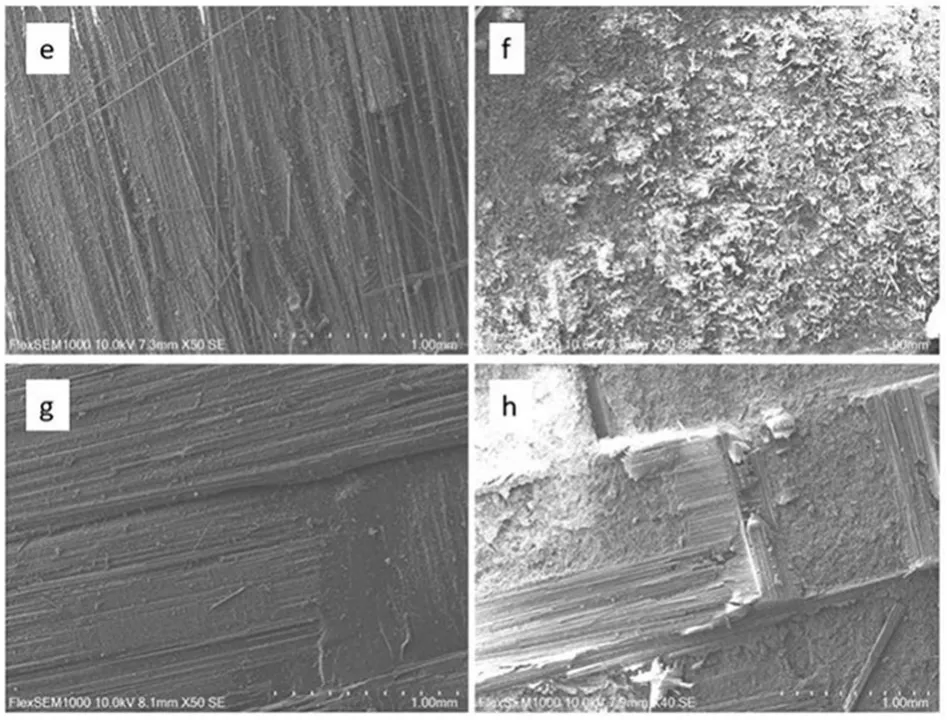

图8为未增韧和TPU纳米纤维膜增韧不同织物复合材料DCB测试的断面SEM图像。从图8(a,c,e和g)中可以看到未增韧试样断裂面光滑,裂纹在层间不断扩展时发生纤维-基体界面的脆性断裂;图8(b)显示TPU膜增韧的单向玻璃纤维复合材料断面上覆盖大量的TPU纤维膜和一些玻璃纤维,断裂面粗糙表明裂纹在传递时沿着纤维方向发生偏转而消耗更多的能量;图8(d)为TPU增韧的多轴向玻璃纤维复合材料断面,因膜上下两面的玻璃纤维方向呈±45°,因此断面上有明显的从下层纤维-基体形成的脆性断面沿着TPU纤维偏移至TPU膜增韧区域而后到达上层的增强体界面,TPU膜与玻璃纤维良好的粘结作用会使TPU断裂时消耗能量;从图8(f、h)能看到,TPU膜增韧的单向和缎纹碳纤维复合材料表面覆盖TPU纤维膜,表明裂纹扩展主要发生在TPU膜中,TPU膜的桥接作用阻碍裂纹扩展。另外,由于纤维膜存在孔隙结构,具有大的比表面积的纤维与孔隙中的树脂有很好的接触,孔隙中的树脂在纤维结构中相当于“钉销”,因此当裂纹在层间扩展时除了克服TPU膜的强力、纤维的桥接外还需要克服“钉销”作用,因此加入TPU纳米纤维膜能极大提高复合材料的抗分层性能。

图8 未增韧和TPU纳米纤维膜增韧不同织物复合材料DCB测试的断面SEM图像(a-b)单向玻璃纤维复合材料(c-d)多轴向玻璃纤维复合材料(e-f)单向碳纤维复合材料(g-h)缎纹碳纤维复合材料

4 结论

(1)TPU纳米纤维膜用作层间增韧材料,I型能量释放率随TPU膜厚度增加不断增大,112.50 μm厚的TPU纳米纤维膜对复合材料层间断裂韧性的增韧效果最佳。这是由于TPU膜具有优异的强力和断裂伸长率,作为插层材料能抵抗较高的拉伸载荷,当裂纹在层间扩展时其纳米级纤维具有的大的比表面积有助于复合体系层间接触和传递载荷,纤维起到桥接作用随之产生裂纹偏转并且发生塑性变形来消耗更多的能量,因此能大幅度提高复合材料的层间断裂韧性。与文献中所用的其他材料相比,静电纺TPU纳米纤维膜用作插层增韧材料具有极大的优越性。

(2)TPU纳米纤维膜对复合材料I型层间断裂韧性的影响也取决于织物结构。未增韧时多轴向玻璃纤维复合材料具有最高的能量释放率,GIC-ini和GIC-prop分别为0.440 kJ/m2和1.269 kJ/m2,缎纹碳纤维复合材料次之,单向碳纤维和单向玻璃纤维最小;选用112.5 μm的TPU纳米纤维膜能够有效提高复合材料的I型层间断裂韧性,其中TPU层间增韧的单向玻璃纤维复合材料具有最高的能量释放率和最大的改善作用,GIC-ini和GIC-prop达到1.622 kJ/m2和2.587 kJ/m2,相对未增韧试样分别提高了467.13%和265.91%,缎纹碳纤维复合材料次之,对单向碳纤维和多轴向玻璃纤维复合材料改善最小。并且复合材料的初始能量释放率GIC-ini的提高大于对扩展能量释放率GIC-prop的提高。