一种多驱纯电伺服折弯机的结构设计与系统应用

王 军,汪立新,李振光,雷斌华

(瑞铁机床(苏州)股份有限公司,江苏 太仓 215000)

1 引言

随着社会经济的发展,国内外对节能减排的要求越来越高,尤其是“碳达峰”和“碳中和”战略目标的提出,这是一场广泛而深刻的经济社会系统性变革,限制CO2排放、全社会绿色低碳转型已势在必行,高效节能、绿色环保是企业自身设备升级、产品升级的必经之路。

纯电伺服折弯机由于具有节能降耗、绿色环保、效率高、精度好、动作响应快、无需液压油等优势特点,是折弯机行业发展的新方向;从最初的扭轴同步折弯机到电液同步折弯机,再从电液同步折弯机到油电混合折弯机这几个阶段的发展历程中,液压传动有着不可替代的作用。纯电伺服折弯机采用伺服电机和机械传动机构对滑板进行驱动,摆脱了传统折弯机对液压传动的依赖,同时也避免了液压传动中的节流发热、无功功耗高等缺陷。

目前纯电伺服折弯机主要受滚珠丝杆的载荷特性、传动结构等技术方面的限制,以及在折弯时受滑板和工作台变形对丝杆传动结构的影响和破坏,使纯电伺服折弯机产品大多停留在小吨位机型上,而占市场80%以上较大吨位的纯电伺服折弯机,由于存在相关技术方面瓶颈,尚未得到有效普及和发展。

为解决上述问题,攻克技术瓶颈,公司开拓创新,发明了一种多驱纯电伺服折弯机,并已小批量生产和投入市场应用。

2 技术方案

2.1 概述

多驱纯电伺服折弯机,采用多个驱动传动组合连接的方式,将机床两端的多个伺服传动机构整合成集中单点受力的结构,与滑板左右两端受力点采用球面铰接式连接,避免机架、滑板在工作时的变形,对导向、滚珠丝杆传动的影响和破坏,确保滚珠丝杆传动的效率和精度,同时滑板和工作台折弯时的变形所需的系统补偿算法,符合现有折弯机数控系统对补偿机构补偿量的算法,该算法是折弯机发展中长期的经验积累,具有准确、合理、高效等优点,故无需再单独开发和测试新的补偿算法,有效继承传统折弯机长期积累的经验。

在简化整体结构设计和加工工艺方面,通过特有的闭式机架结构,能够降低加工难度,对加工精度的要求也大大降低,为纯电伺服折弯机的批量化生产和普及提供有效保证。

2.2 结构构成

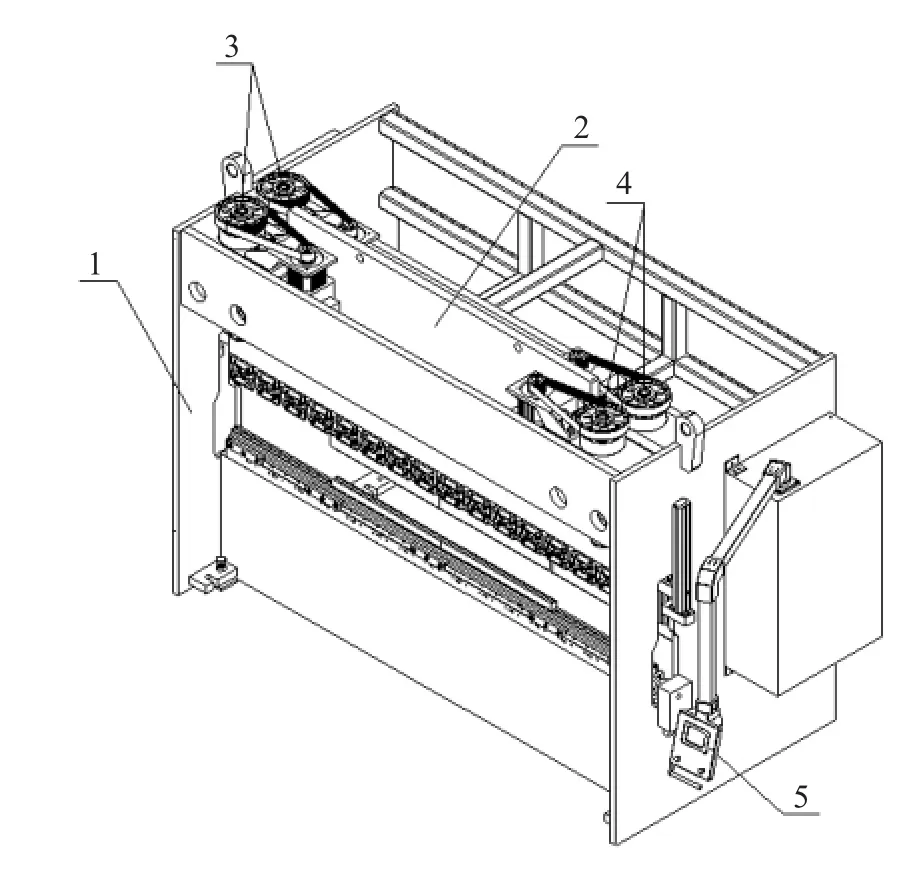

如图1 所示为多驱纯电伺服折弯机的结构示意图。设备主要由机架部分1、滑板部分2、左伺服驱动部分3、右伺服驱动部分4、数控系统部分5 等组成。

图1 多驱纯电伺服折弯机结构示意图

2.3 结构设计

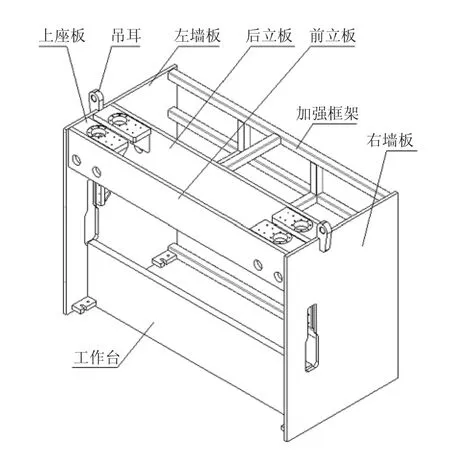

(1)机架部分。如图2 所示,无喉口式机架结构,简化整体结构设计和加工工艺,一次装夹,可以将所有加工位置加工完成;顶部的4 个安装驱动位置的上座板为对称布局,有利于滑板受力均匀,避免偏载导致滑板产生扭曲变形,保证工件的折弯精度。

图2 机架结构示意图

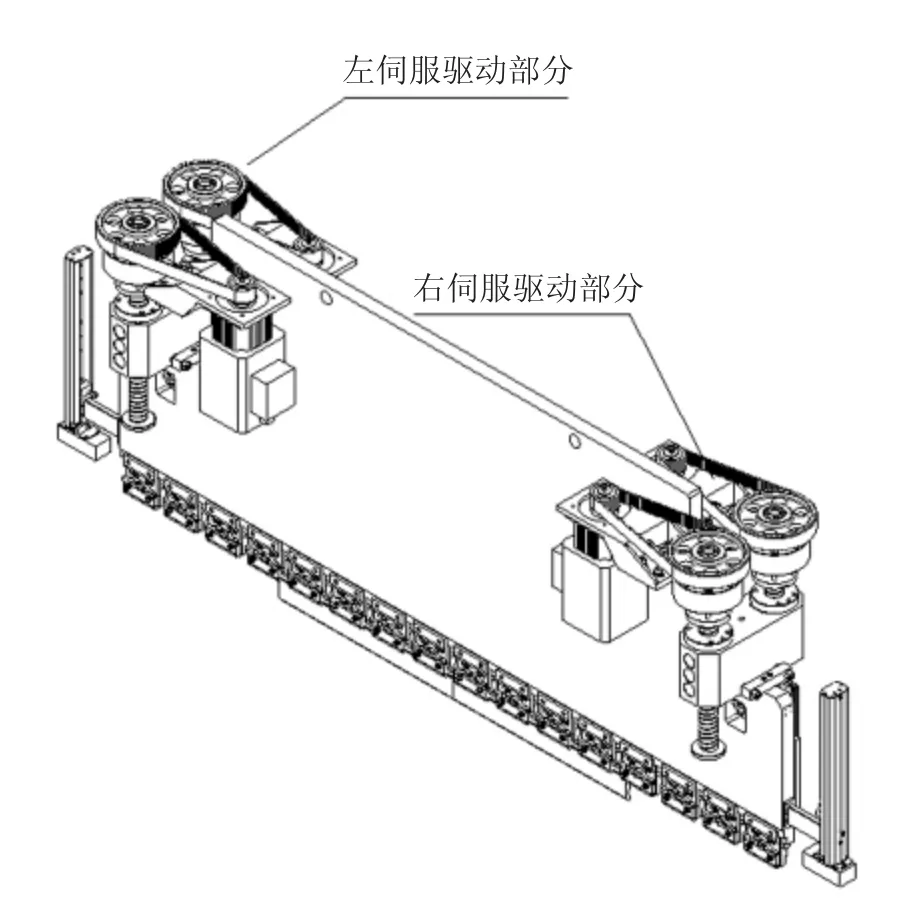

(2)多驱部分。如图3 所示,由左伺服驱动部分和右伺服驱动部分组成,可将伺服驱动数量进行拓展,可成倍放大折弯所需的载荷,为纯电伺服折弯机向大吨位折弯机机型设计提供一种技术解决方案。

图3 多驱部分示意图

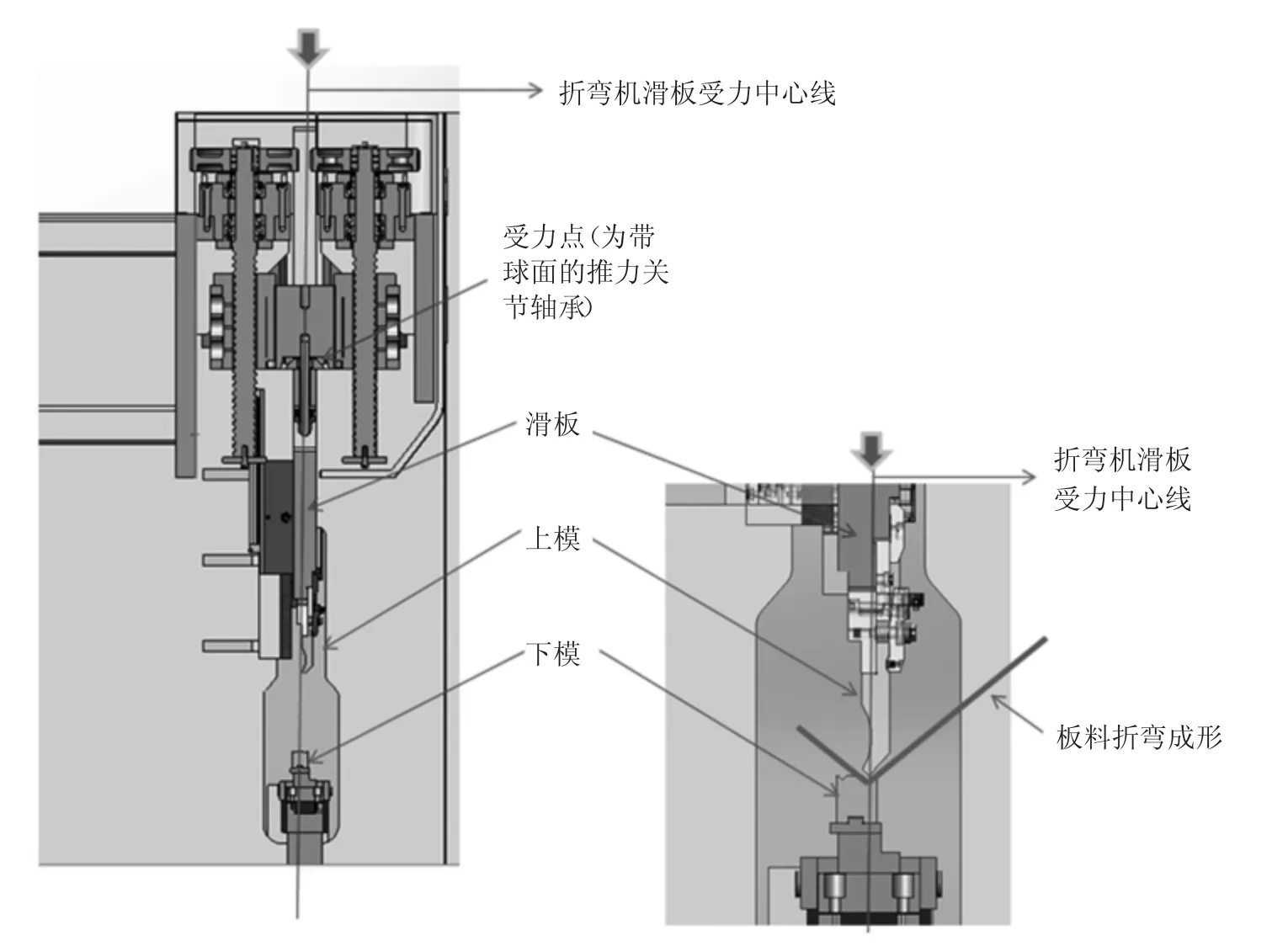

如图4 所示,伺服驱动部分将多组丝杆传递的推力合并在滑板左右两端肩部的受力点上,且受力点为球面接触的推力关节轴承,避免滑板工作时的变形对丝杆传动的影响和破坏(因为机型规格越长,滑板的变形量越大);滑板的变形趋势符合现有折弯机数控系统对补偿机构补偿量的算法。

图4 伺服驱动部分示意图

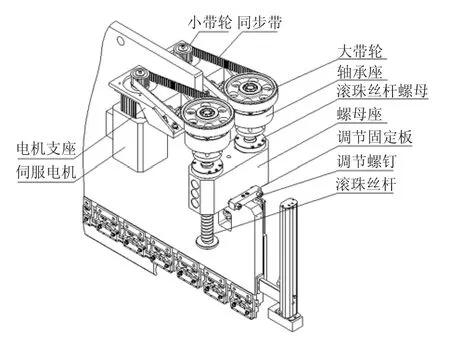

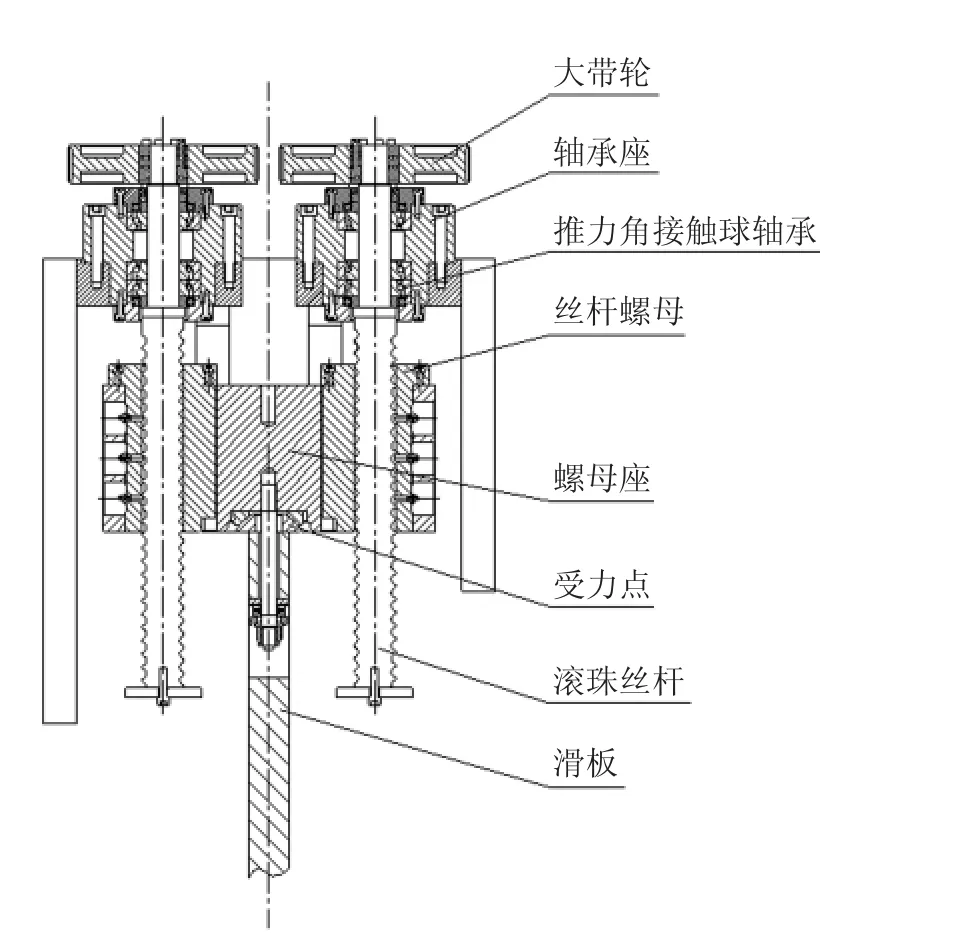

如图5 所示,伺服驱动结构的两个滚珠丝杆连接在螺母座上,滚珠丝杆轴承端采用推力角接触球轴,在螺母座的底部设有推力关节轴承的球面受力点结构与滑板两端肩部连接,可以满足滑板在受力变形时分别独立调节与丝杆螺母的偏心量,同时也可以消除由于丝杆同步误差而造成的偏载。

图5 伺服驱动结构示意图

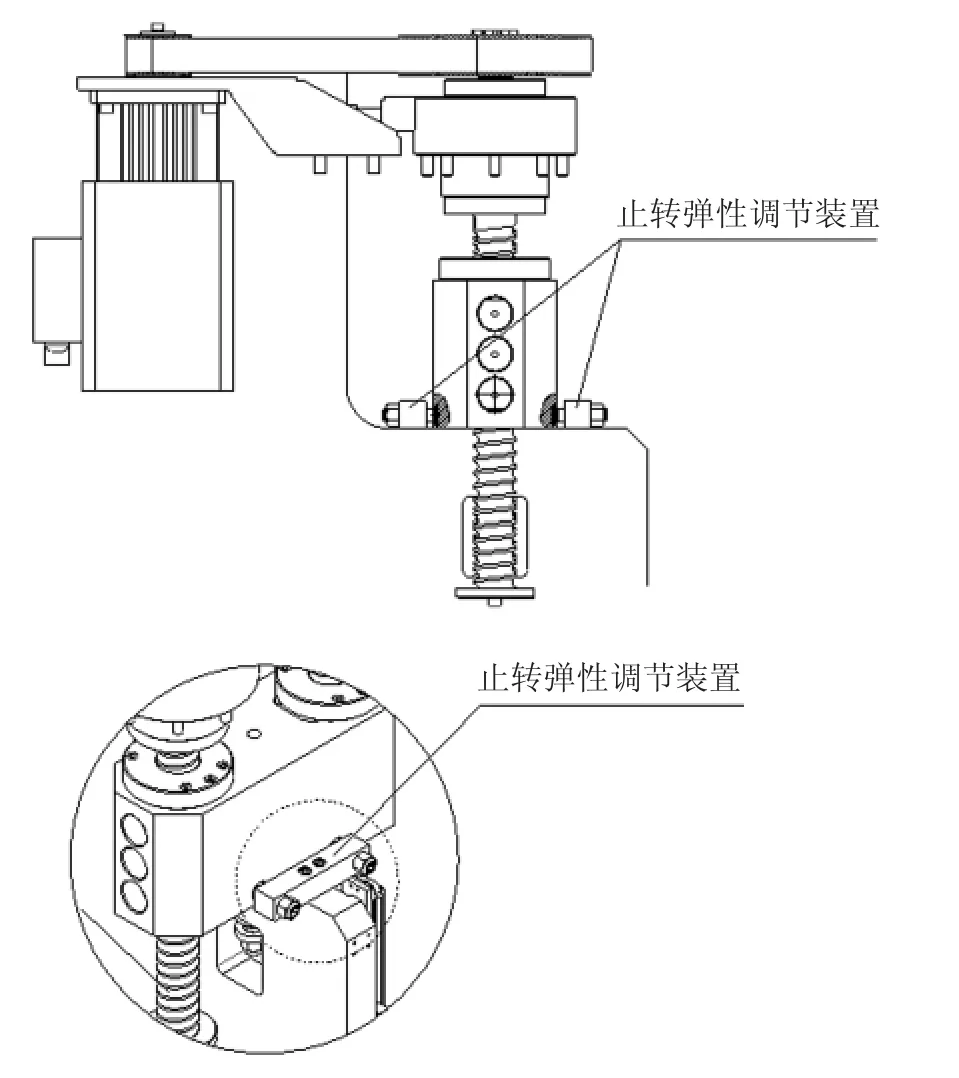

(3)止转弹性调节装置。如图6 所示,止转弹性调节装置的设计,确保丝杆螺母座下面的受力点与滑板肩部位置定位的稳定性,同时也可以有效缓解丝杆在高速正反旋转时的冲击震动对滑板运行的影响。

图6 止转弹性调节装置示意图

2.4 滑板折弯受力中心线说明

如图7 所示,折弯机在工作时,通过滑板上的上模沿受力中心线向下运动,与下模同时作用,将板料折弯成型,工作时受力中心线是否稳定和准确,是板材成型尺寸精度高低的一个重要条件。本结构中的多驱组合驱动结构,能够让两端的受力点不受滑板变形的影响,自动纠正受力中心线的偏载。

图7 滑板折弯受力中心线说明示意图

3 系统设计与应用

3.1 动力电机组的确认及选型

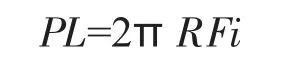

设计折弯机能否达到既定的折弯力时,根据经典算法,借助成熟的经验公式、经验系数、图形、表格来测算所需的功率范围。由于经验系数一般略显保守,因此计算结果比实际略大,对于本多驱组合式传动结构的力矩转换,按照下述经典算法测算。

折弯机的机械传动结构一般是伺服电动机→减速机→丝杠→滑块。所以,滑块以“额定工作压力”移动一个“螺距”所做的功应该等于伺服电动机以“额定转矩”带动减速机所做的功。

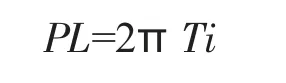

式中:T 为电动机转矩,N·m;F 为电动机工作扭力,N;R 为电动机轴半径,m;P 为压力机公称压力,kN;L为丝杠螺距,mm;i 为减速比。

由于T=RF

通过此公式可以得出相应的扭矩,同时还需要满足速度需求,传动组带动滑板运行的越快则机床的效率也就越高,所以需要另外一个公式:

例如:导程为13 的丝杆,选用的电机转速为2800,减速比为3.75,则传动组带动的最大速度约为160mm/s。

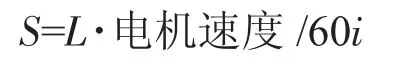

设折弯机所需要达到的吨位为80t,带入减速比系数为3.75,产生的传动效率为85%。折弯机需要两台电机在滑块两侧提供动力,则一台电机的峰值扭矩需要到达310N·m 左右。通过电机的参数表中选取合适参数的电机型号如表1 所示。

表1 ISMG 系列伺服电机规格说明

3.2 控制系统拓扑

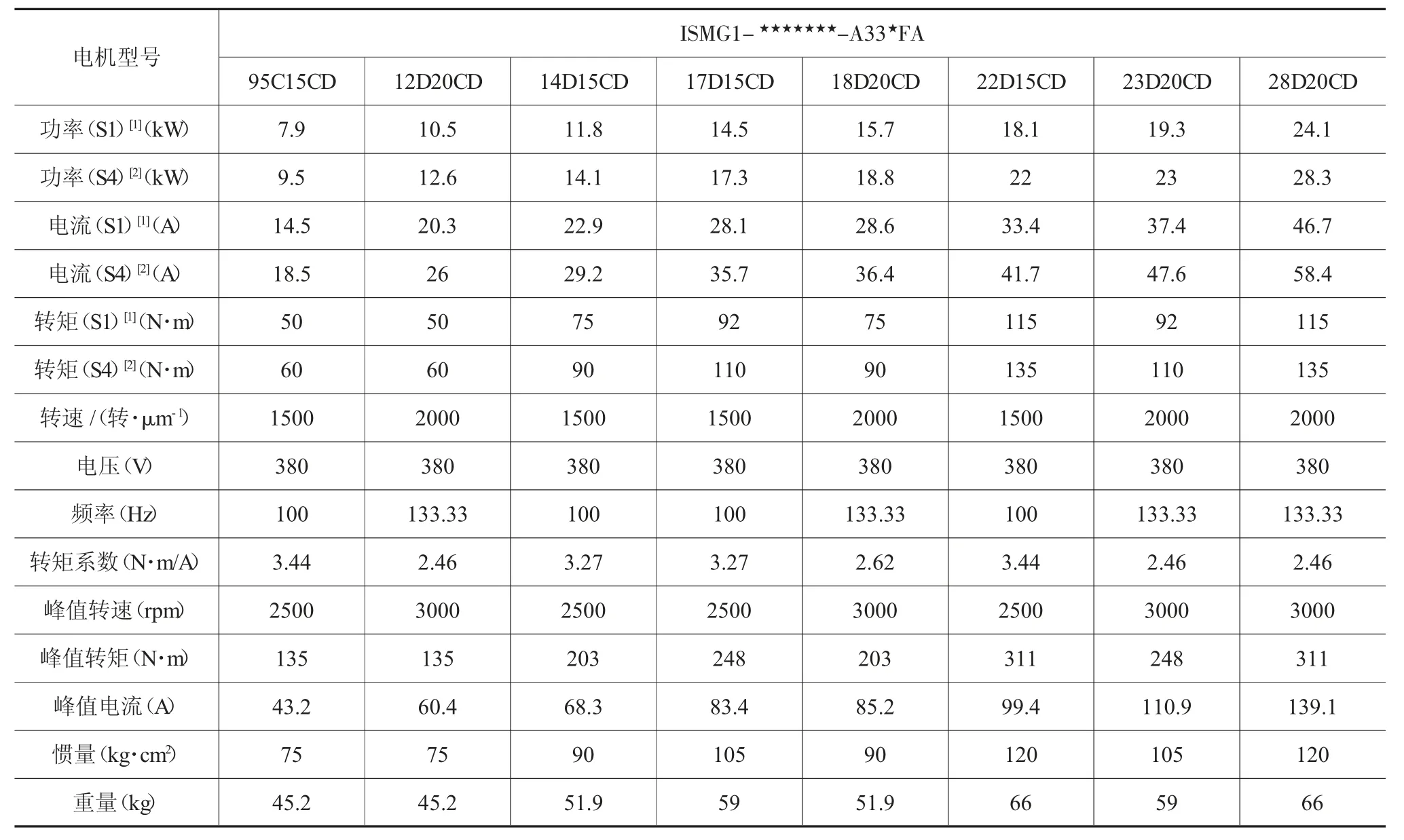

该纯电伺服折弯机的控制系统采用EtherCat 总线通讯并预留多组输入输出IO 口,便于外接机器人及检测设备,通过扩展物联网模块还可进行远程监控和远程编程。

PLC 控制器通过EtherCat 方式通讯如图8 所示;EtherCAT 报文帧只能由主站进行发送,在一个通讯周期内,主站发送以太网数据帧给各个从站,数据帧到达从站后,每个从站根据寻址从数据帧内提取相应的数据,并把它反馈的数据写入数据帧。当数据帧发送到最后一个从站后返回,并通过第一个从站返回至主站,每个驱动器都为一个从站,对于像多个伺服轴执行协同运动等一类应用,其对数据同步性要求甚高。而EtherCAT 可选择使用分布式时钟(DC)的方式同步节点,并采用完全基于硬件的时间校准机制,使得整个系统抖动时间远小于1μs,能够完全适用于这样的应用之下。例如100t 电伺服折弯机需要4 个主轴电机同时协作才能达到目标的压力值,所以对于电机之前的同步性有非常高的要求。

图8 总线拓扑示意图

在滑板运行的过程中PLC 直接取Y 轴交流电机内部编码器和光栅尺反馈的信号进行运算,光栅尺和电机内部编码器形成闭环使得重复定位精度提高;电机的转速将跟随系统设定的目标位置而发生改变,实现速度的无极调整以及转换的平稳性。

4 结论

多驱纯电伺服折弯机结构通过传动组件对称分布的受力点,可以确定一个稳定的受力支撑面,设计出的驱动组件和传动组件等机械结构,使多个丝杆的受力点,按同组对称的多驱组合结构,构成一个稳定的受力点平面。当工作时,两端同组的两个传动件对受力点同时施加对应的推力,且二力平衡、相等,通过受力点的关节轴承能够自动适应和调整由于折弯组件的偏载变形带来的影响,也可消除传动构件变形量的影响,故当折弯组件在工作时,能够做到速度高、响应快、且动作平稳可靠;为解决目前纯电折弯机的技术瓶颈,提供一种创新性思维和结构形式。

采用多驱组合式传动结构与高精密大功率伺服电机,以及高实时控制性能、广拓性的可编程控制器相结合制造出的电伺服折弯机,不但打破了电伺服折弯机实现较大吨位的跨越的技术瓶颈,同时继承了伺服电机传动带来的高精度和高效率的优越性,控制系统还采用了突破性的EtherCAT 总线通讯,信息采集传输更快,受到强电流干扰更小,使得多驱组合式传动的同步性得到了保证。

纯电伺服折弯机主电机输出功率几乎等于负载功率,机械传动效率高达95%,滑块空载回程耗电量小,节能显著;在效率方面纯电伺服数控折弯机的快慢速转换及下死点定位都是通过伺服电机及丝杆来控制,整个工作循环过程响应速度更快,效率提升将近两倍,且丝杆传动不会产生较高的热效应,更适合维持长时间高精度运转。

在环保方面纯电技术更是无需液压油,根本不存在废油废液的污染问题,绿色环保;特别是在当前的国情下保护环境,促进环境友好型、资源节约型社会的建设已成为我国经济建设中必须要面对的问题,研发生产制造高效,节能环保的机械设备更是企业的责任和义务。

经小批量投产并经客户使用验证,多驱纯电伺服折弯机结构稳定、可靠,能够达到量产标准,为纯电伺服折弯机的进一步发展应用打下了良好基础。