基于PLC的自动线机械手角度自动控制算法

高 菲

(呼和浩特职业学院 内蒙古 呼和浩特 010070)

0 引言

伴随着科学和经济的不断发展,机械制造领域逐渐走向自动化和智能化。在现代自动化控制领域中,机械手是生产制造不可或缺的一部分[1-2]。在此过程中不仅能够适应极端恶劣环境,代替人类进行高强度、高危险、枯燥重复的操作,而且能够高精确度完成所需动作,对工件进行自动抓取、转移、旋转、释放等[3-4]。

但是,由于自动线机械手在角度控制的方面存在不足,如系统软硬件的设计问题、工作空间的定位偏差等都会造成角度控制的偏差,从而导致生产制造的能源产生大量的浪费,工作效率也大为降低。为了解决上述问题,机械手的动作控制系统不断发展,从早期的继电器控制系统过渡到如今的PLC控制系统[5]。由于PLC系统具有易操作性、占地位置小、运算速度快等优点,基于PLC系统的算法在控制领域具有绝对优势,因此机械手作业可以通过充分优化的PLC系统进行编程,控制操作系统,提高其智能化水平。在此基础上,本文提出了基于PLC的自动线机械手角度自动控制算法,对自动线机械手的角度控制进行优化,减少角度旋转误差,提高工作效率。

1 自动线机械手角度控制方法

1.1 机械手运动位置检测

机械手运动位置的检测主要是在PLC控制系统中进行的,中央计算机控制是PLC控制系统操作机械手运动位置检测的最重要部分,拥有独立的逻辑规划程序,能够通过使用者所设置的偏好进行自我调整,精确地对自动线机械手进行运动控制。在此过程中,机械手通过扫描外部环境得到信号,进而输出相应的控制信号,对机械手的运动轨迹进行原始规划。同时利用中央计算机的自检功能,感知机械手的运动错误,借助中央计算机的计算和逻辑运算的功能,及时调整机械手运动轨迹,编写正确的程序。

机械手平台由3个偏心方向轮构成,轮间夹角120°,每个轮子分别有两个电机控制它的滚动与转动。平台具有前后、左右和自转三个自由度,它的广义坐标为平台中心坐标以及旋转方向角度。同时用于检测障碍物的红外传感器和超声传感器,则分别分布于平台外表面。一般机械手能够四个旋转角度中自由旋转。机械手的肩部、大臂、小臂、手肘四个部位都设置有转动关节[6]。如图1为机械手的三维模拟图。

图1 机械手三维模拟图

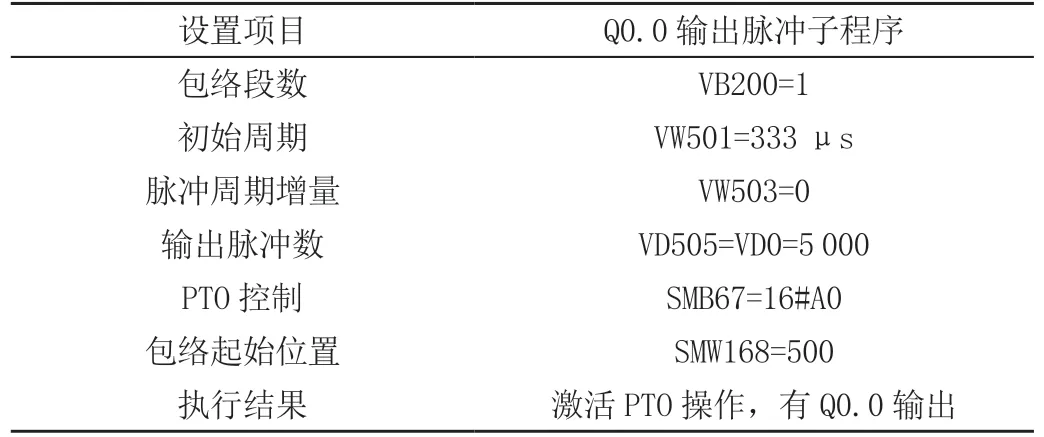

机械手的三维模拟图是以空间坐标系为基础进行建立的,而三维空间中要采用手眼标定的方法,对机械手进行具体位置坐标标定,才能将像素坐标系转化为空间坐标系[7-9]。在基于PLC的机械手控制中,利用PLC控制系统将检测到的目标图像进行像素定位,利用D-H法创建机械手模型,将机械手图像像素坐标通过标定坐标转换矩阵的方式,转换为三维空间坐标系。

这些向量每两个向量互相正交,用来表示机械手的旋转位置。

通过转换矩阵标定机械手空间坐标系,从而确定机械手的运动位置,调整机械设备的执行元件和使用者的设备偏好,促使机械手的运动位置处于一个设定好的动作状态,从而增进机械手运动位置检测的有效性。

1.2 I/O地址分配

PLC控制系统中,I/O地址分配需要PLC协调各控制量,保证数字量信号、传感器信号、气动元件、变频器以及步进驱动在输入、处理、驱动中的控制。I/O接口在PLC控制器中充当着与外围设备信息连接的桥梁,外部控制信号和传感检测信号经由输入接口传输至PLC控制器,而输出接口则负责将PLC控制指令传输至被控设备;借由通信接口将机械手与中央计算机、上位机和控制操作屏进行信息沟通连接,同时PLC也可通过通信接口与外部系统相连接,组成多机控制系统,从而满足大规模工业控制需求。因此,为了满足自动线机械手角度自动控制,需要根据自动线的外围进行I/O地址分配。

图2 中断驱动方式流程图

如图2所示,在中断驱动方式流程图中,I/O口通过PP72/48模块实现系统与外围设备的信息交换,分配自动线机械手运行角度数据,明确集群中I/O结点上的数据,并进行数据计算和访问。同时I/O子系统中,通过增加I/O结点的数量,进一步扩大计算规模。在实现并行I/O时,通过合适的数据分配策略,将数据分配到不同的节点磁盘上,促使PLC控制系统中的资源得以充分利用,从而提高数据存储的效率和速度。

1.3 PTO位控机械手角度

基于PLC的自动线机械手角度自动控制程序主要包含程序初始化、角度复位模块、单次数循环程序、定次数循环程序、定时加工程序、系统暂停程序、HMI参数监控程序等,各子程序经由主程序的调用指令实现系统调用过程[10]。笔者将主程序切分为若干子程序,编写PLC控制程序,促使PLC程序所输出代码简单化,减少机械手角度扫描时间,提高设备工作效率的同时简化结构程序,方便日后机械手设备的调试维护和修改检查。

PLC自由口PTO通过S7-200自由口通信协议构成上位机—下位机二级控制结构,提高了自动线机械手角度控制的精准度。PTO位置控制程序中,主要包括以下两方面内容:(1)位置控制程序的调用,这一部分主要是根据网络通信的结果,通过不同PTO位置的调用,进而控制子程序;(2)PTO位置控制子程序,这一部分则是根据相邻两个单元之间的距离,进一步确定不同位置的运动方式和脉冲数量,通过西门子step-7编程软件提供的位控编程,实现向导的完成和PTO位置对子程序的控制。

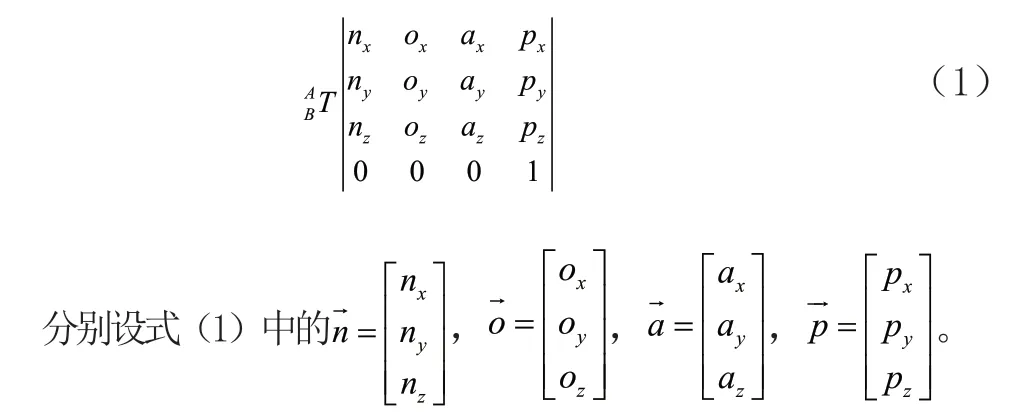

表1 多段PTO操作的包络表

如表1所示,设置PTO控制字(允许PTO多段操作模式)和设置多段PTO操作包络表,控制Q0.0输出脉冲子程序,通过PTO编程步骤。分别为:①设置包络段数;②写入初始周期;③写入脉冲周期增量;④写入输出脉冲数;⑤设置PTO控制;⑥设计包络的起始位置;⑦执行PLC指令,对PTO进行编程。

根据PLC控制系统中的PTO位置控制模块获取机械手最优轨迹与摆线轨迹间的偏差值。假如系统最终运动到稳定状态的最长时间为Tmax,根据能量守恒定律要求,可采用非保守力做功表示机械手系统在运行过程中消耗的能量W,因此第i个函数定义为式(2)所示:

式中,i为个数;αi为权值;Ti为控制输入;△hi为实际运动轨迹和摆线轨迹间的偏差值,机械手总目标函数为式(3)所示:

通过改进算法优化此函数,使得值最小,从而获得最优能量消耗。通过优化算法进一步得到机械手的最后轨迹:

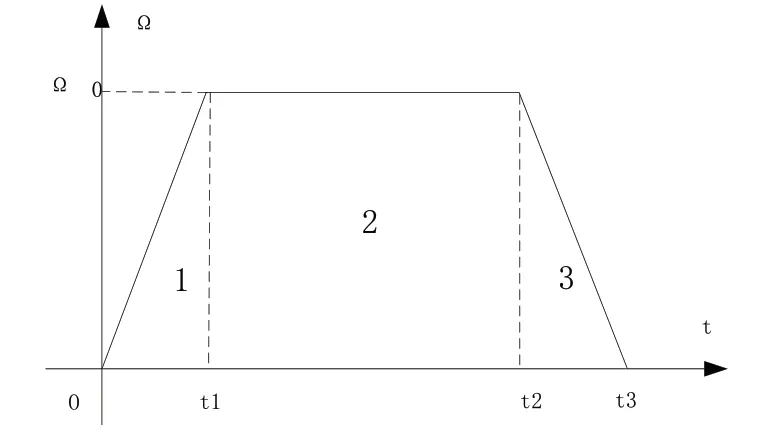

图3 梯形速度模式

采用较为典型的梯形速度模式,把机械手关节运动速度划分为如图3所示的三个阶段,第一部分为机械手旋转匀加速运动时间段,第二部分为机械手旋转匀速运动时间段,第三部分为机械手旋转匀减速运动时间段。在自动线机械手在角度调整过程中,对于机械手的关节运动过程要求平稳,对机械手末端运动过程要求趋于平滑,且尽可能降低对伺服电机系统造成冲击和磨损。

2 实验论证分析

为了验证本文所设计的基于PLC的自动线机械手角度自动控制算法能够减少机械手在旋转角度时的误差,于是进行实验。

首先,进行自动线机械手角度自动控制系统的调试工作。

第一步,将自动线机械手角度旋转切换为手动控制模式,在手动控制模式下进行基准线的调试和设置。

第二步,检查变频器的输电运转情况,以及检查各部分机器执行传达路线是否通畅。

第三步,确认实验现场环境足够机械手摆动,避免因空间问题导致的机械手角度调整偏差。

第四步,提高机械手感触灵敏度。

其次,检验和调试PLC控制程序。第一步,要按照工作流程顺序对每一个工作单元进行调试,要通过多次检验、反复调试,最终确保自动线机械手的每个工作单元以及每个工作单元所包含的每一个单独工位皆可以稳定地运行。第二步,以此为基础,要对自动线机械手角度自动控制所有工作单元进行联动调试,系统联调的目的是要确保自动套袋机的整体协调控制性能,务必确保控制系统在任何环节都不能出现差错,否则就要对控制系统的软硬件进行重新修改,直到修改至没有错误发生为止。

除此之外,要着重检验该控制系统中PLC控制器和触摸屏之间的通信状态是否良好,通信线路是否发生破损以及信息采集时间是否满足控制系统要求,因为通信系统对于自动套袋设备的控制有着十分重要的影响;接着,要通过对设备模拟意外情况的发生,检验报警系统是否工作正常。

图4 Z轴方向运动控制误差

如图4所示为实验结果。通过实验结果可以看出,本文所设计的基于PLC的自动线机械手角度自动控制算法能够大大减少机械手在旋转角度时的误差,将误差维持在相对稳定的数值之间,大大提高了工作效率。

3 结语

本文以PLC技术为基础,设计出自动线机械手角度自动控制算法,大大减小了角度旋转的误差。将机械手在自动旋转角度时产生的误差维持在相对稳定的数值之间,通过减少误差从而减少了资源的浪费,大大提高了企业的经济效益和工作效率。