自然循环膜极距电解槽技术改造的应用与实践

王九霞

(焦作煤业(集团)开元化工有限责任公司,河南 焦作 454191)

1 改造提出的背景

离子膜烧碱装置主要通过电解槽电解盐水生产烧碱、氯气、氢气,电解槽作为氯碱企业核心设备,运行优劣直接影响企业的生产成本,一方面因为电解槽耗电占烧碱生产总电耗的90%,另一方面电解槽平稳运行也影响着烧碱装置整体安全状况。为了降低电解的能耗,电解槽设备不断更新换代。膜极距电解槽是目前氯碱装置先进电解槽,该类型电解槽自2010年在国内外推广,大幅降低直流电耗,但出现了离子膜针孔、电流效率下降、离子膜更换数量增加等问题,电解槽设备出现小故障较多,既保障离子膜电解槽采用膜极距技术降低电耗,又要减少离子膜损坏,是氯碱企业需要解决的问题。

2 电解槽的工作原理和结构

2.1 电解槽的工作原理[1]

离子膜电解槽是利用离子交换膜让钠离子等阳离子通过,而阻止氯离子和氢氧根离子等阴离子通过的特性,将电解槽的阴极室和阳极室隔开,制取高纯度的烧碱、氯气和氢气。

2.2 电解槽的结构

焦作煤业(集团)开元化工有限责任公司(以下简称开元化工)电解装置的结构为双头挤压机、148片中框膜极距电解槽、安装在两端及中间有2片阴极端框膜极距电解槽及2片阳极端框膜极距电解槽以及与此体系相配套的循环系统。每2片单元槽之间加入1张离子交换膜,共150张离子交换膜。整套装置共用1台油压源装置,油压源的油缸与挤压机的活动座连接,在油压的作用下,挤压机通过活动座传递给单元槽,使其挤压紧固。

每一片单元槽被阴极盘、阳极盘、复合板分隔成两室,即阳极室和阴极室。阳极室的内部是阳极盘,材质是钛材,具抗蚀性,防止氯离子的腐蚀;阴极室的内部是阴极盘,阴极盘的材质是镍,可防止高浓度和高温度烧碱的腐蚀。

在阳极盘和阴极盘上面均焊接了筋板,筋板通过焊接被固定在阴阳极盘上。阳极筋板是钛材,阴极筋板是镍材。

每个室都有两个接管,即电解液的出口接管和入口接管。气液分离室在单元槽的上部。

3 出现的问题及原因分析

3.1 出现的问题[2]

开元化工现有膜极距电解槽8台,均采用蓝星(北京)化工机械有限公司生产的NBZ-2.7型高电流密度自然循环膜极距复极式电解槽,电解槽自2011年8月投运以来已使用两个膜周期,由于长时间运行,已出现阴阳极网破损而造成离子膜扎破、槽电压上升、电流效率下降、离子膜更换数量增加等问题。

3.2 原因分析

(1)单元槽内部结构复杂,弹性网及面网过多,增加断丝扎破离子膜的概率,也造成单元槽极距过高,对离子膜的压力过大,造成离子膜的机械损伤。通过改变阴极面网结构,由倾斜结构改为正旋结构,提高面网与离子膜贴近效果,对阴极网安装结构由压条安装改为折叠安装,降低镍带压痕对离子膜的损伤。

(2)在组装电解槽过程中,垫片的粘贴比较关键的环节,有个别垫片未按要求的尺寸进行粘贴,造成离子膜的机械损伤。

(3)电解槽的运行是靠挤压机挤压在一起,故而挤压机的挤压力对电解槽也存在一定的影响。

(4)由于开元化工采用集团公司内部电网,网络电压时有波动,雷电天气或供电失误极易造成关键设备的停运而使整个系统联锁停车,造成离子膜的损伤。

(5)电解槽洗槽时使用脱盐水,因pH偏低,脱盐水对阴极面网涂层腐蚀,造成电流效率下降。

4 电解槽改造

经与生产厂家及国内同行交流,建议使用两个膜周期后对电解槽的阴阳极涂层进行重涂及更换阴阳极网。通过考察同行业厂家电解槽大修后的运行情况,对电解槽进行逐步大修计划并更换相关配件及离子膜。

4.1 具体改造内容

(1)整体校平单元槽槽框,检查并校正单元槽筋板;

(2)清理、检查、维修单元槽进出口接管;

(3)检查、维修单元槽阳极接管牺牲电极,对牺牲电极进行全部更换;

(4)检查、修复单元槽阴、阳极密封面;维修后直线度全长不大于1.5 mm;

(5)对单元槽阴极网面进行更新,安装新的弹性体及新的阴极面网,涂层进行喷涂;网面平面度控制值≤1.5 mm,目标值≤1.0 mm,无可触摸到的断丝;

(6)对单元槽进行检漏,对有泄漏的单元槽进行补漏,修复部位的材质必须原槽体材质一致;

(7)对单元槽阳极网进行更换,涂层进行喷涂;

(8)对修理后的单元槽进行涂银灰色漆防腐刷漆。

4.2 技术要求

(1)修理用阳极网规格

材质:钛网+活性涂层;

有效面积:2.7 m2;

要求:更换阳极网。

(2)修理用阴极网规格

材质:镍编织网+涂层;

阴极面网固定方式:不使用镍带固定;

有效面积:2.7 m2;

要求:更换阴极面网。

(3)阴极弹性网

材质:镍编织弹性网;

有效面积:2.7 m2;

要求:更换阴极弹性网。

4.3 改造后的运行目标

(1)正常运行电流密度5.5 kA/m2;

(2)最大运行电流密度5.5 kA/m2;

(3)阴极中框及端框垫片厚度3.1 mm/4.5 mm;

(4)阳极中框及端框垫片厚度2.6 mm/3.5 mm;

(5)阴极液出口浓度32%~33%;

(6)阳极液出口浓度200~215 g/L;

(7)实际运行槽温80~89℃;

(8)出槽氯气纯度≥96%(体积百分比浓度);

(9)出槽氢气纯度≥99%(体积百分比浓度)。

5 电解槽改造后运行情况及分析

5.1 第一次电解槽大修情况

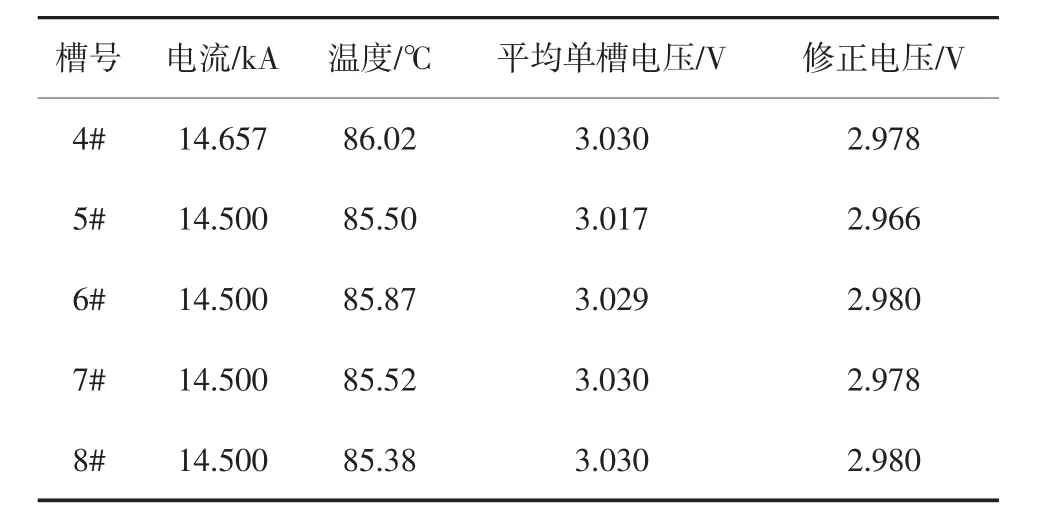

开元化工根据实际情况分别在2018年分别对4#、5#、6#、7#、8#电解槽整体更换离子膜时,将这5台槽的810片单元槽的阴阳极涂层进行重涂、极网进行更换。电解槽大修前运行电流14.5 kA,运行温度85.6~89℃,使用旭化成F6801离子膜时平均单元槽电压在3.170~3.180 V。电解槽进行大修后验收时数据见表1。

表1 电解槽大修后验收数据

根据以上数据,在相同的电流情况下,平均单元槽电压下降0.153 V(5#槽)和0.141 V(4#、6#、7#、8#槽)。电流效率按照96%计,依据公式W=V×1000/(1.492×96%),可知生产1 t液碱(折100%)可以省电107 kW·h,每台电解槽年产量2.5万t烧碱可节电267.5万kW·h;以每度电电费按0.8元计算,每台电解槽每年节约电费214万元;5台电解槽每年节约电费1070万元。

由上述可知电解槽大修后一个月内运行数据显示,在使用方面有了很大的提升,尤其在烧碱生产上节能降耗上效益非常显著。

5.1.1 异常情况

4#、5#、6#、7#、8#槽大修后满负荷14.5 kA电流条件下运行,30天内运行数据较好,槽电压下降效果明显。在运行60天后出现槽电压持续上升,8#槽上涨幅度最快,上涨了16 V;6#槽上涨了15 V;5#槽上涨了13 V;4#、7#槽上涨了11 V。在运行三个月时槽电压高于大修前的修正电压,最高上升到比电解槽初运行槽电压还高,大修后的电解槽运行效果差,大修目标未实现。

5.1.2 原因分析

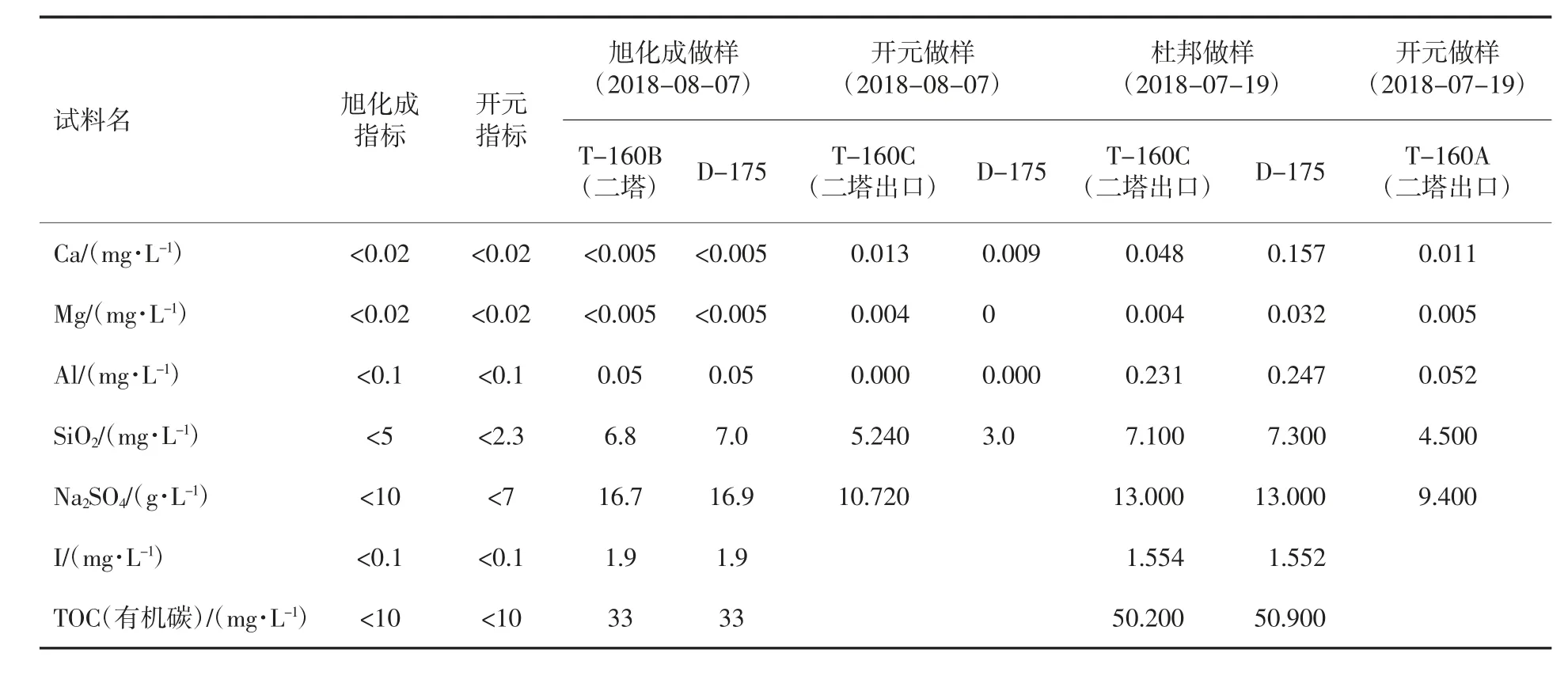

由维修厂家和开元化工双方现场取样送杜邦公司分析化验二次盐水指标进行对比,具体化验指标对比见表2。

表2 二次盐水化验指标对比表

从分析报告可以判定二次盐水质量很差,其中Al、Ca、Mg、SiO2、Na2SO4指标超标,I和TOC严重超标,直接导致大修的电槽槽电压偏高。严重影响到离子膜电槽各项运行指标,导致离子膜受到污染,电流效率下降,槽电压升高,活性电极涂层中毒。建议立即停运离子膜装置,从原材料开始,排查系统存在的问题并进行整改,待二次盐水质量达到工艺要求,系统才能开车。

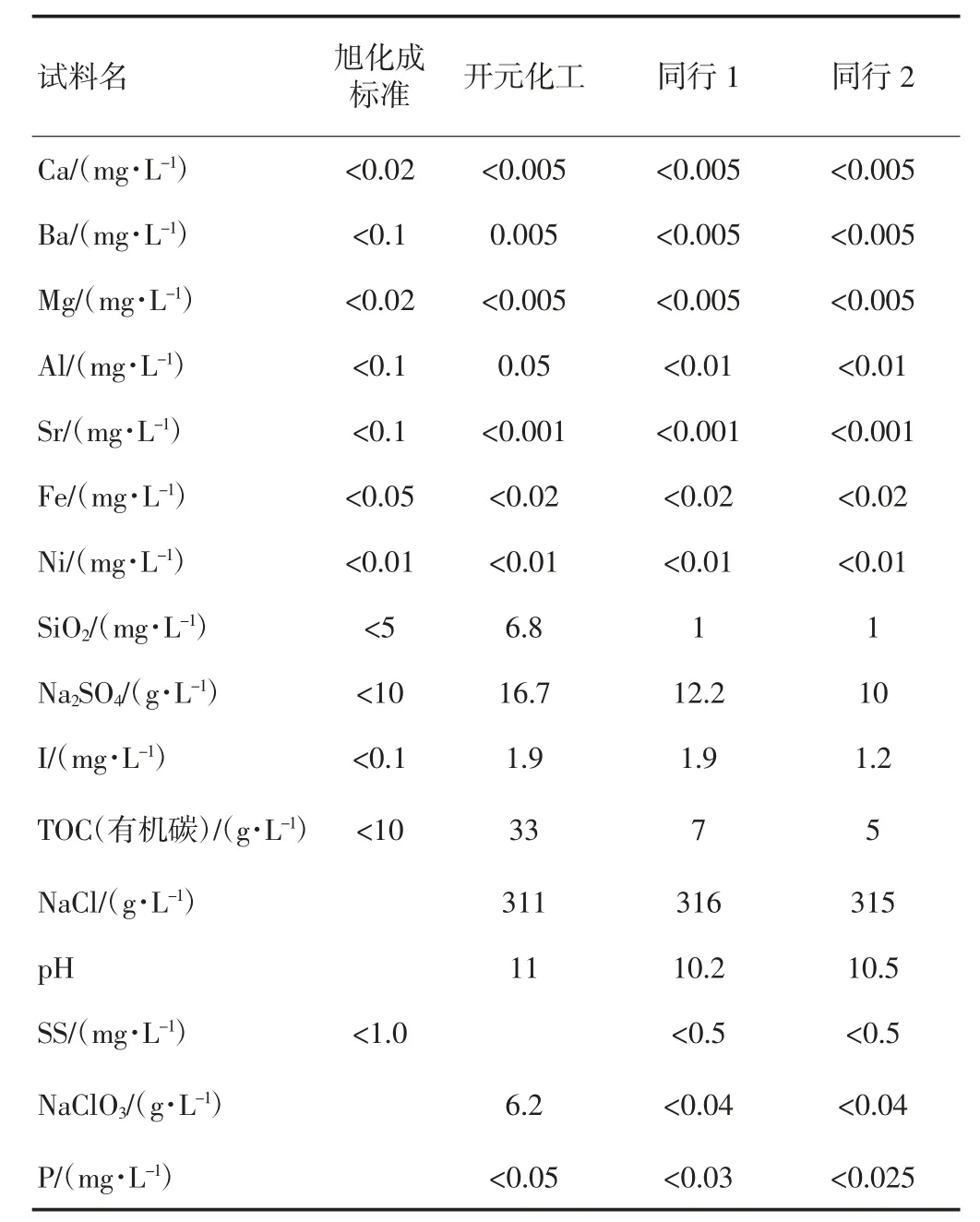

5.1.3 同行业对标情况

(1)盐水质量分析对比

盐水质量分析报告对比见表3。

表3 盐水质量分析报告对比表

通过盐水分析报告确定开元化工二次盐水质量不合格,其中I、TOC超标严重(SiO2及Na2SO4经2018年7月盐水系统改造,已恢复标准范围内)是槽电压升高的主要原因。

(2)盐水质量差的原因分析

同行1及同行2因地理位置原因,生产所需原材料来自地下盐井,经精制后输送至电解槽,电解产出的淡盐水通过脱氯后重新排放回盐井,因盐井储量大,排放回的淡盐水与盐井内的盐水充分稀释。

开元化工生产原盐来自于固态粗盐,固态粗盐被电解后的淡盐水及回收水溶化后,产生的粗盐水经过精制输送至电解槽,电解槽产生的淡盐水经脱氯后进入淡盐水罐回收利用,淡盐水中较难处理的杂质将会不断累积,盐水指标出现严重超标。

(3)大修质量对比情况

a.同行1有一套离子膜烧碱10万t/a装置,共有4台旭化成生产的电解槽,每台槽有168片单元槽。在2017年4月开始对阴阳极网大修,目前已完成3台电解槽大修,另一台槽正在大修当中,1#槽大修后到现在运行了6个月,刚投运时校正电压比大修前降低了27.88 V,运行到第3个月时槽电压趋于稳定,与大修前比下降了22.83 V,比投运初期上涨5.05 V,运行效果良好。

b.同行2有离子膜烧碱装置规模为30万t/a,Ⅰ期8台槽装置规模为10万t/a、Ⅱ期8台槽装置规模为20万t/a。Ⅱ期每台槽是172片单元槽,其中8#槽于2018年6月大修,对阴极弹性网、面网、阳极网都进行了更换,阴极极高为4.5~5.2 mm。电解槽大修后2个月内槽电压有上涨趋势,校正电压比刚投运时上涨了16 V,比大修前下降了28~37 V,之后槽电压开始逐步下降,比大修前下降了32~49 V,目前校正槽电压都稳定在此区间,运行效果良好。

c.开元化工离子膜烧碱20万t/a,共有8台电解槽都为北化机槽,每台槽156片单元槽。2018年对4#、5#、6#、7#、8#电解槽进行大修,大修时对阴极弹性网、面网、阳极网都进行了更换,阴极极高为4.5~5.2 mm。大修后刚投运时校正电压比大修前降低了12.324 V,运行到第3个月时槽电压比大修前上涨了18~28 V,运行效果差。

5.1.4 分析结论

(1)通过对同行1、同行2、开元化工3家电解槽大修后的运行数据对比分析,同行1和同行2槽电压经过大修后槽电压前期有小幅度的波动,运行一段时间后槽电压趋于稳定,并且大修后的槽电压相比大修前明显下降,运行至今同行1槽电压相比大修前下降了32~49 V;同行2槽电压相比大修前下降了14~22 V,电解槽大修后运行效果达标。

(2)开元化工经大修后的电解槽在运行一个月内槽电压比大修前相对较低,但是经过运行时间的增加,槽电压逐步升高,运行至今槽电压相比大修前上涨了18.408 V,通过对盐水质量管控,槽电压虽保持稳定,但5#、6#槽电压无下降趋势;7#、8#槽电压还有小幅度上涨的趋势,只有4#槽电压略有下降趋势,电解槽大修后运行效果不能达标。

5.1.5 采取措施

(1)加强原料盐配比,严格控制二次盐水的运行指标,确保盐水指标合格;

(2)根据精盐水质量,及时切换树脂塔,保证进入电解槽的二次精盐水合格,碘含量高的情况下精盐水钙镁含量保证≤5×10-9;

(3)减少电解槽及系统停车次数;

(4)选择国内知名维修厂家进行电解槽大修工作。

5.2 第二次电解槽大修情况

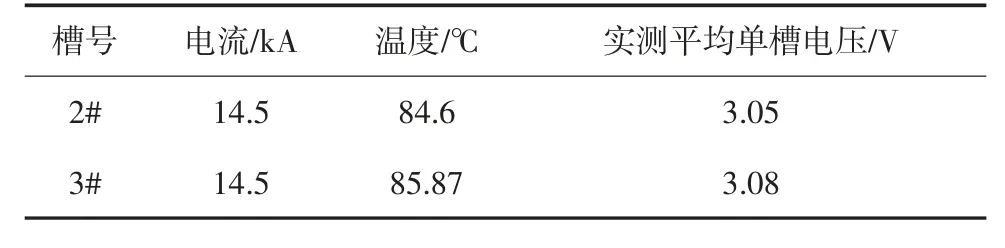

在总结第一次电解槽大修后,委托原设备生产厂家北化机采用改进后的新技术,在2019年5月、6月对2#、3#电解槽进行大修。大修后2#、3#电解槽运行较平稳,通过对运行数据的对比,2#、3#较4#、5#、6#、7#、8#大修后的电解槽槽电压明显较低,运行效果良好。第二次电解槽进行大修后验收时数据见表4。

表4 第二次电解槽进行大修后验收时数据表

根据以上数据,在相同的电流情况下,平均单元槽电压下降0.15 V(2#槽)和0.03 V(3#槽)。按照实际统计电流效率96%计算,依据公式W=V×1000/(1.492×96%),可知生产1 t液碱(折100%)可以省电125.67 kW·h(2#104.72 kW·h,3#20.95 kW·h),每台电槽年产量2.5万t烧碱,可节电314.15万kW·h,以每度电0.8元计算,每年每槽可节约251.32万元。2台电解槽每年可节约502.7万元。

本次2#、3#电解槽大修后停车未出现破膜扎膜等情况,槽电压也相对平稳,槽温明显下降,槽电压达到预期效果。

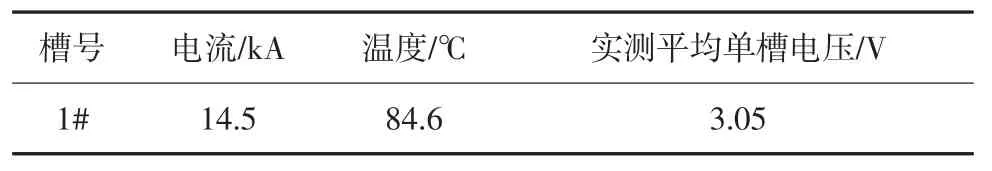

5.3 第三次电解槽大修情况

根据第二次电解槽大修情况,开元化工在2020年5月10日对1#电解槽停运进行大修,在6月22日送电投运,6月25日电解槽电流升至14.5 kA满负荷运行。1#电解槽槽电压大修后刚升至满负荷时槽电压比大修前下降29 V,运行3个月后槽电压稳定,第三次电解槽进行大修后验收时数据见表5。

表5 第三次电解槽进行大修后验收时数据表

根据以上数据,在相同的电流情况下,平均单元槽电压下降0.2 V(1#槽)。新离子膜电流效率按照96%计算,依据公式W=V×1000/(1.492×96%),可知生产1 t液碱(折100%)可以省电139.64 kW·h,每台电槽年产量2.5万t烧碱,可节电349.1万kW·h,以每度电0.8元计算,每年每槽可节约电费279.28万元。

6 电解槽大修后的效果

6.1 减少换膜量,节约生产成本

大修后电解槽离子膜使用寿命有了很大的提升,有效保障了单元槽之间压力的稳定性,降低了扎膜破膜现象,减少换膜率。2016-2018年电解槽大修前因扎膜破膜,更换离子膜548张(除去膜周期内更换数量),共计花费537.04万元,2018-2019年相继对7台电解槽进行大修,大修后扎膜率降低,期间因离子膜质量或者槽框泄漏导致更换22张离子膜,共计花费22.54万元,节约更换离子膜费用514.5万元。同时降低了停车率,降低了安全生产风险。

6.2 降低槽电压,提高电流效率,降低电耗

开元化工使用的是国产北化机电解槽设备,经过大修后电解槽结构由阴极侧加装弹性网和带涂层的活性面网,再通过镍带将阴极面网固定在密封面上,消除了电极和离子膜之间的距离,减少了溶液间的电阻,从而降低了电解槽电压,达到提高电流效率(由92%提高至96%)、增加装置产能、降低电耗的目的。

7 效益分析

(1)第一次电解槽大修

电解槽大修项目投资915万元;

大修应节约电费1070万元/a,但由于盐水质量不合格降低电耗效果不明显。

(2)第二次电解槽大修

电解槽大修项目投资470万元;

大修节约电费502.64万元/a。

(3)第三次电解槽大修

电解槽大修项目投资232万元;

大修节约电费279.28万元/a。

8 结论

该项目从2018年1月开始进行逐批改造,到2020年6月底改造结束,经生产运行及数据分析,改造后电解槽离子膜使用寿命有了很大的提升,电解槽离子膜扎膜率基本为零,换膜率下降,槽电压也相对平稳,槽温明显下降。特别是第二次和第三次大修,在盐水质量达标的前提下,槽电压下降明显、运行平稳,电流效率提高4.0%~5.0%,每台电解槽每年可节约生产成本250万元,有效保证了设备安全稳定运行,达到了节能降耗的目的。