防渗施工工艺在艳洲枢纽围堰中的应用

刘领,肖宇

(湖南省湘水集团有限公司,湖南 长沙 410014)

1 工程概况

1.1 基本情况

艳洲枢纽工程位于常德市澧县境内。围堰分两期导流,一期围厂房及船闸,二期拦断右汊河床。一期全年围堰围右侧电站厂房及船闸,由上游横向围堰、左侧纵向围堰、下游横向围堰、下游开挖预留横向围堰及右侧开挖预留围堰组成,总长1 137m。施工期间,由右汊束窄河床泄流及主河床原有20孔泄水闸泄流[1]。

1.2 一期围堰防渗设计

艳洲枢纽工程一期全年围堰防渗主要采用三种方式:复合土工膜防渗、高压旋喷灌浆防渗、水泥-水玻璃双液灌浆防渗。

1.2.1 上下游横向围堰

上下游横向围堰采用土石围堰结构形式,为保证围堰防渗效果,35.65m戗堤高程以下采用高压旋喷灌浆防渗(三管法工艺),戗堤以上采用复合土工膜防渗,型号为SN/PE-5.0-400-0.5,如图1所示。

围堰填筑至35.65m作为旋喷桩施工平台,旋喷桩孔深下界穿过基岩面并伸入中风化岩0.5m,沿旋喷轴线布置单排孔,孔间距0.7m,分三步进行施工。

1.2.2 下游横向开挖预留堰

根据地勘情况,下游横向开挖预留围堰位于卵石层、含块石卵石层、粉土层等透水层,中风化岩面距离围堰顶约50m,同时还受一处断层破碎带影响,为保证围堰防渗效果,拟采用双排旋喷桩进行止水,梅花形布置,初步设计孔间距0.6m,采用三管法工艺,静压喷射,一管喷水泥、一管喷空气、一管喷水玻璃,加快浆液凝结时间。围堰防渗施工前先在防渗轴线上进行围井试验,根据试验确定防渗施工参数。

1.2.3 右侧纵向开挖预留围堰

根据地勘情况,右侧纵向开挖预留围堰23.5~27m高程处为卵石层,卵石层与下游水位连通,为保证围堰高喷灌浆防渗效果,拟采用单排高压旋喷桩止水,旋喷桩孔深下界穿过基岩面并伸入中风化岩0.5m,沿旋喷轴线布置单排孔,孔间距0.7m。

1.2.4 左侧纵向混凝土围堰

纵向混凝土围堰防渗首先采用水泥-水玻璃双液灌浆工艺,将卵石覆盖层孔隙封堵,随后进行高喷防渗墙施工。沿围堰轴向布置,在水下混凝土浇筑完成后即开始高喷灌浆施工,高喷伸入岩层0.5m。

2 复合土工膜施工

2.1 复合土工膜施工工艺原理

复合土工膜施工时,将复合土工膜铺设在需要进行防渗处理围堰坡面上,坡面铺设的复合土工膜上部与坡顶路肩压封相接,下部与垂直防渗墙连接,复合土工膜利用自身的连接,使垂直防渗墙、坡面复合土工膜、坡顶压封形成一个整体完全封闭的防渗体系。在土石围堰与混凝土纵向围堰的结合部位,采用刺墙形式插入土石围堰的防渗体,同时,土工膜布置在混凝土围堰中,增加了接头的防渗断面[2]。

2.2 施工方法

本工程采用的复合土工膜的型号为SN/PE-5.0-400-0.5。

2.2.1 施工准备

首先,要确保围堰的迎水坡干净整洁,表面基本平整。欠坡应采取回填的方式压实基础,基础采用细砂进行铺筑;其次,要根据复合土工膜的幅宽以及现场所需长度,按量进行剪裁、拼接,制成符合规范要求的块体,将其附着在钢管上,并运至施工现场进行铺设;最后,铺设前要开展焊接工艺试验。

2.2.2 复合土工膜的铺设

在施工准备工作验收合格后,复合土工膜要从堰顶开始向坡脚处铺设,方向为垂直于防渗墙的轴线方向,直至缓慢延伸到坡脚,并与防渗墙相接。铺设天气不应过于干燥或潮湿,复合土工膜铺设不宜过于平直,不利于拼接,并极易产生应力集中的现象,影响工程质量。宜采用波浪形松弛的方式铺设,其富余度约为1.5%,铺设完成后应将其拉平拉开,要求复合土工膜与坡面吻合平整,无突起褶皱,施工时如发现土工膜损坏,应及时修补。

艳洲枢纽工程采用两布一膜复合土工膜,焊接采用热熔焊法施工,土工膜焊接采用ZPR-210V型热合土工膜焊接机,土工布采用手提式封包机缝接。

焊接工艺按如下步骤进行:首先铺好第-幅土工膜,翻叠所需焊接的那条边,其翻叠的宽度达到约600mm即可,当铺设第二幅土工布时,要注意与第一幅反向,注意调整这两幅膜所需焊接那条边的边缘走向,两边需搭接100mm。焊接前要确保整个膜面干净平滑,没有沙石等异物。焊接时应在焊接位置下方铺设长木板,以便焊机按规范要求施工。在正式进行焊接作业之前,要注意当天气温,并根据焊接试验的情况确定工作的速度以及焊接的温度。此流程中共有两条焊缝,其中焊缝宽10mm/条,焊缝间需要留足10mm的空间,用其检测本次焊接作业成果的工作质量。复合土工膜焊接完成后,坡脚锚固、堰顶锚固均采用黏土压封锚固。

3 高压旋喷防渗施工

3.1 围井试验

施工前应进行围井试验,以便检验施工效果,修整相关施工参数。艳洲枢纽工程相关试验参数设定如下:围井试验设计为3m×3m的围井,注浆直径为800mm,孔间距为600mm,孔深46m,双排梅花桩式布置,共计40个孔[3]。

3.2 施工方法

3.2.1 测量定位

采用挖机整平施工场地,再依据控制桩和设计图,使用全站仪和钢尺放样主轴线,准确放出旋喷桩孔位,用短钢筋头做好标记,并撒白灰标识,确保桩机准确就位。艳洲枢纽工程测量定位精度要求如下:垂直度小于1%;桩位偏差小于50mm。

3.2.2 钻机就位

移动钻机到指定桩位,将钻头对准孔位中心,同时整平钻机,放置平稳、水平,钻杆的垂直度偏差不大于1%,桩位对中偏差不大于50mm。就位后,进行试运转,保证设备运转正常。

3.2.3 制备水泥浆

桩机移位时即开始按设计配合比制备水泥浆。艳洲枢纽工程水灰比为0.8∶1,采用P·O 42.5普通硅酸盐水泥,水灰比为重量比,即1m3水中掺入量为1.25t水泥(袋装水泥)。制备水泥浆液时,按照浆液配比准确称量,严格控制水泥浆液比重。水泥浆采用普通搅浆机制浆,搅拌时间不小于3min,待压浆前将浆液倒入集料斗中,不断搅拌,直到喷浆施工。

3.2.4 钻孔施工

钻孔施工时,先进行先导孔施工,钻孔应沿帷幕轴线方向布置10%的先导孔,先导孔选用Ⅰ序孔,先导孔需采取芯样,并对地层、岩层情况做好记录,根据芯样情况,调整钻孔深度,确保落浆底线下入不透水层2m。钻孔采用XY-Ⅱ型地质钻机,硬质合金钻头钻进。在下游横向开挖预留围堰高压旋喷防渗施工中则采用潜孔钻机进行钻进作业。

3.2.5 高压旋喷注浆

首先,在施工前要做好相应的准备工作,确保高喷台车的水平度以及高喷管的垂直度达到规范要求,检查各类主要零部件、工作机构是否可以正常运行,确保高压管道畅通无阻、完好无损。准备工作完成后,将下入喷浆管喷嘴进行包扎或采用较小压力把浆液压入管内的方式防止喷嘴堵塞。当高压喷管下至设计深度后,开始进行高压输送,直至各压力均上升到设计规定值,且在孔口出现返浆的情况,再按照设计要求将提升速度、旋转速度调整到相关要求,开始进行喷灌作业,当孔口达到20%~30%的返浆率后,判定成桩强度。为防止埋管,卸管速度应迅速。在该项作业结束后,可能会遇到孔口浆面下沉的情况,如遇到类似情况,应及时进行回填灌浆,直至浆面不再下沉方可停止作业。

施工过程中,若因各种原因导致施工中断,在重新施工时应进行复喷,其中复喷搭接长度不应小于500mm。

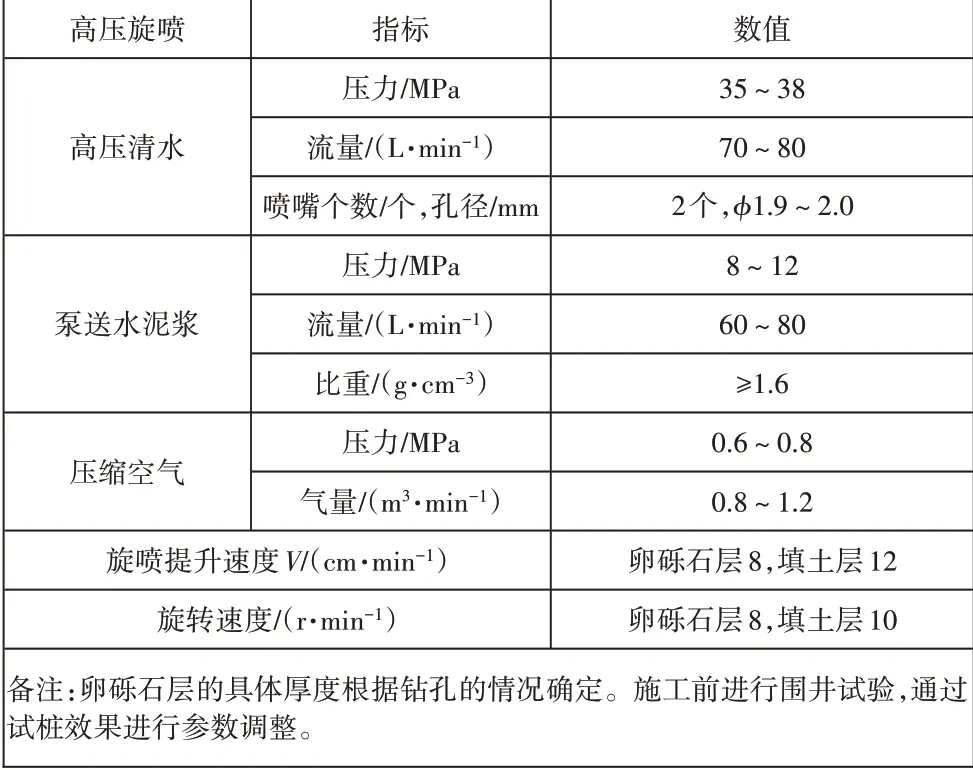

3.3 施工参数要求

艳洲枢纽工程设计每延米水泥用量不低于350kg/m,旋转速度8~12r/min,提升速度8~12cm/min。通过计算注浆施工参数如表1所示。

表1 高压喷射注浆施工参数表

4 水泥-水玻璃双液灌浆

4.1 工艺试验

在施工前进行工艺试验,检验施工效果,修整相关施工参数。艳洲枢纽工程相关试验参数设定如下:水玻璃掺入比2%~8%,浆压0~2.5MPa,流量80~100L/min,深度12m。灌浆段长为6.5m[4]。

4.2 施工方法

静压注浆是用注浆泵将A、B两液分别压入外管和内管,并在二重管的端头混合室混合,通过滤网在水平方向进行喷射,使浆液能浸透到地层中,使地质加固密实达到止水的效果。

按照注浆范围、形式等各方面要求进行定位,根据定位结果确定孔位,其偏差应小于或等于20mm,其角度偏差应小于或等于1°。钻机按照指定位置就位,并调整钻杆角度,对准孔位后,钻机不得移位;严格掌握钻杆钻进深度,钻进过程中双通道内通水,保证钻进过程中不堵管,如地下水位较高且水压较大时,钻进过程中需采用水玻璃和硫酸双液浆钻进;提升速度要按照有关规范要求进行,每次提升应小于或等于20mm,且保证匀速上升。注浆时还应密切关注浆液流量,当压力突然上升、下降,地面溢出时,应立即停止注浆,并查明异常原因,采取调节注浆参数、移位、打斜孔等方式后方可继续注浆。

5 结语

根据围堰注水试验表明:本工程对36个点进行了透水试验,根据试验结果,透水系数在8.58×10-7~1.54×10-5cm/s,均满足设计要求,充分证明了艳洲枢纽工程一期围堰防渗效果良好,完全满足工程质量需要;针对不同的地质条件,复合土工膜防渗、高压旋喷防渗、水泥-水玻璃双液灌浆三类防渗施工工艺应用合理,可为后续同类工程的建设提供参考。