公路养护中冷补沥青混合料的应用

黄强

(赣州市公路发展中心瑞金分中心,江西 瑞金 342500)

0 引言

冷补沥青混合料主要由沥青、级配集料、冷补添加剂及稀释剂等拌制而成,通过混合中冷补沥青组分配比的调整,可以满足不同季节、不同温度环境下的施工需要,尤其适用于低温季节及雨雪天气病害路段的修补。现行《公路沥青路面设计规范》(JTGD50—2017)以及《公路工程沥青及沥青混合料试验规程》(JTGE20—2011)对冷补沥青混合料路用性能试验方法的规定较为笼统,已经无法满足冷补沥青混合料在我国中西部地区病害沥青路面维修养护方面的需要。为此,必须结合相关实践,加强对冷补沥青混合料低温黏聚性、成型稳定度、冻融劈裂强度、浸水残留稳定度等性能参数的试验与控制,从而为提升冷补沥青路面养护施工效果提供保证。

1 冷补沥青混合料强度成型机理

冷补沥青混合料强度形成过程和热沥青混合料存在较大不同,冷补沥青混合料主要使用的是热塑性消失后的改性材料。在施工时,随着摊铺碾压过程的进行,冷补沥青混合料被挤压和填充至坑槽内部各个缝隙,在此后的行车反复碾压及自然蒸发的作用下,混合料中溶剂持续挥发,沥青材料的黏稠度也因此提高,冷补沥青混合料内部的间隙持续减小,其中的集料颗粒更加均匀、紧凑分布。以上过程约为8d,在此期间,单位路面面积中的冷补沥青混合料含量不断增大,填补后的坑槽表面沥青混合料绵软的感觉将持续消失,并在此后的100d时间内混合料强度持续增大,沥青路面路用性能也达到最优状态[1]。

通过以上分析可以看出,冷补沥青混合料强度的形成分为两个阶段:一是因沥青材料的黏附性及混合料自身作用,矿料间黏聚力和黏附作用持续增大,并最终形成有机整体;二是行车反复碾压的影响,使集料颗粒间的间隙持续减小,摩擦力和强度增大。通过以上两个阶段,冷补沥青混合料形成初期强度,以承受行车荷载。

冷补沥青混合料低温和易性也被称为混合料的疏松性。一般情况下沥青混合料和易性是其材料摊铺前以及摊铺过程中摊铺、碾压施工难易程度的体现,如果冷补沥青混合料易于铲挖、刮平、压实等操作,则表明其和易性较好。为使冷补沥青混合料路面修补结束后能够承载行车反复轮载,防止因混合料强度过低而引发混合料推移、拥包,必须保证冷补沥青混合料达到设计初始强度。

2 工程应用

2.1 工程概况

某二级公路工程位于我国中西部地区,冬季寒冷,冻土区年最低温度达到-14.5℃,该公路由于处于低温环境,沥青路面出现裂缝病害的可能性较大,裂缝遭遇雨雪侵蚀后,在行车荷载的反复碾压作用下,引发坑槽、松散、唧浆。该公路段道路运行形势严峻,各养护路段跨度大、养护里程长,加之当前公路管理部门配置的养护设备性能较低,养护任务十分艰巨。常规热补技术在应用过程中受冬季低温环境的影响,导致热拌沥青难以正常使用。为此,对该病害路段采用冷补沥青混合料养护工艺。

2.2 冷补沥青混合料配合比设计

2.2.1 原材料选用

该公路段冷补沥青混合料生产主要使用基质沥青、矿料、稀释剂和冷补添加剂等原料。以上原料按照一定配合比和制备温度进行拌制,所以混合料的性能在很大程度上取决于各原料性能。

(1)基质沥青:该公路段结合工程实际,采用AH-110#沥青,沥青材料25℃针入度为109.0(0.1mm),针入度指数-0.38,软化点43.4℃,5℃延度为27.6cm,旋转薄膜烘箱残留物实验的针入度比为71.1%、15℃延度为81.4mm。各项性能均符合《公路沥青路面施工技术规范》(JTGF40—2017)中提出的道路石油沥青技术要求。

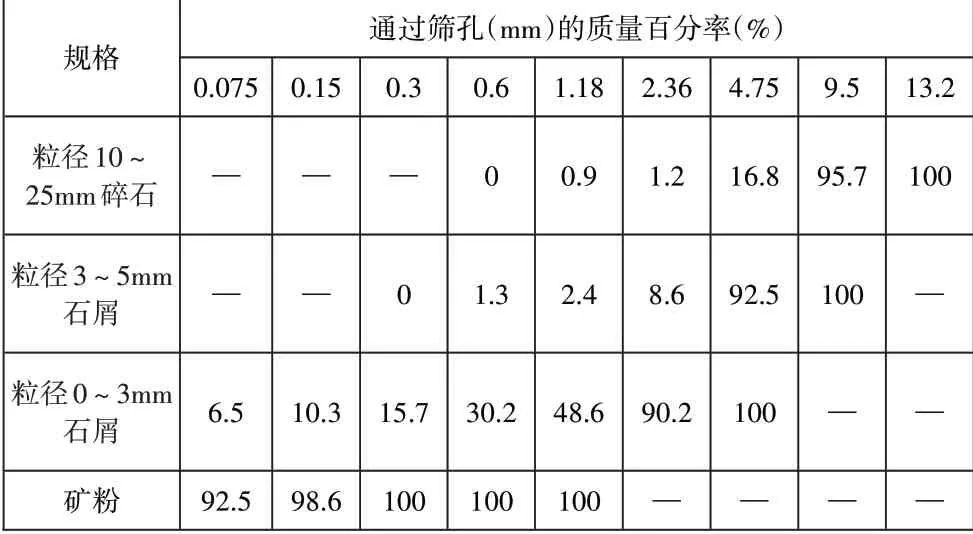

(2)矿料:该公路段使用工程所在地产细砂和砾石为集料,考虑工程所在地其余公路病害修补用热拌沥青混合料中通常不掺加矿粉,因此,该路段冷补沥青混合料制备时也不使用矿粉,仅使用粒径10~25mm的粗集料和粒径3~5mm及0~3mm的细砂。集料筛分结果见表1。

表1 集料筛分结果

(3)稀释剂:因冷补添加剂具有较大的初始黏度,不方便添加,因此在添加剂使用前必须通过符合质量标准的0#柴油作为稀释剂进行稀释。该型号柴油闪点为63℃,20℃运动黏度8mm2/s,冷滤点-1℃,20℃密度为0.87g/cm³,凝固点为-4℃。

(4)冷补添加剂:该病害路段养护修补使用的是自主研发冷补添加剂,25℃黏度不高于1.5Pa.s,密度为0.915g/cm³,外观形态为棕褐色液体,固含量不低于75%,闪点为170℃。

2.2.2 配合比设计

修补病害路段坑槽时应结合坑槽深度确定冷补沥青混合料配合比。对深度不大且病害不严重的坑槽应采用细粒式冷补沥青混合料,而对于深度大、病害面积大的坑槽,应采用粗粒式或中粒式冷补沥青混合料。冷补沥青混合料在较低环境温度下压实后会存在较大孔隙率,坑槽底部冷补沥青混合料因包含一定的稀释剂成分,强度增长缓慢,所以对面积及深度较大的坑槽一次填补后,底部混合料强度低。为此,对于深度大的严重坑槽必须按照3~5cm的厚度分层摊铺和碾压,并加强混合料粒径控制,深坑槽和浅坑槽修补粒径应不得超出13.2mm和4.75mm[4]。

根据试验,油石比取4.9%、5.2%和5.5%时的冷补沥青混合料存储后出现疏松性特征,且无明显结团,而油石比取5.8%和6.0%时混合料因沥青用量较大而出现不同程度的结团。对油石比4.9%、5.2%和5.5%的混合料因沥青用量不同而具有不同的初始强度,并随着沥青用量的增加,其初始强度呈增大趋势,且其稳定度在沥青用量为5.5%时达到最大。该公路两种类型冷补沥青混合料配比结果具体见表2。

表2 两种类型冷补沥青混合料配比

2.3 混合料生产

冷补沥青混合料性能受到材料配比、材料性能、存储方式以及混合料制备过程中的沥青加热温度、矿料加热温度、拌和温度等影响较大,为此必须从以上环节出发,保证冷补沥青混合料品质性能。

该病害路段采用生产能力20t的强制式间歇性热拌沥青拌和楼进行冷补沥青混合料生产,考虑添加剂具备较大的初始黏度,因此应在拌和开始前先按设计要求稀释添加剂。柴油添加剂用量为沥青混合料的40%~60%。拌和前还必须全面调试拌和设备的性能,避免出现矿料级配大幅度波动。此次使用AH-110#沥青,应将沥青加热温度控制在120~125℃,矿料由于含水量不高,加热温度应为75~91℃。沥青混合料拌和温度应控制在95℃左右,如果温度过高,可能会破坏添加剂的有效成分,影响改性效果;引发添加剂中可燃物质挥发,不利于施工安全。相反,如果混合料拌和温度过低,则会因矿料含水量大或沥青黏度过高而降低沥青和矿料之间的黏附性。待达到预定时间后出料,该公路冷补沥青混合料的出料温度应不超出90~100℃的范围。

2.4 混合料存储

冷补沥青混合料中包含的挥发性轻质油分是保持该混合料路用性能的关键组分,如果将制备完成的混合料长期裸露放置,其中所含轻质油分必将快速挥发,甚至因外接环境温湿度、日照等条件的改变,使混合料出现黏结团粒、结块硬化,造成混合料无法使用。为此,必须加强冷补沥青混合料的存储,该病害路段可以采取的混合料存储方式有两种:一是长期袋装存储,二是短期堆放存储。

2.5 冷补沥青混合料施工

2.5.1 坑槽处理

在修补病害路面前必须对病害处开槽处理,在确定坑槽深度的基础上,划出平行或垂直于路面中心线的开槽修补线,并保证修补线每边占据完好路面8~10cm,以确保将病害路面松散、破旧混合料彻底挖除。成型后的坑槽壁面应垂直于路平面,坑槽底部的稳定性和平整性应符合设计要求,以准确确定摊铺施工量,增强冷补混合料和原路面结构的黏结,防止养护结束后运行过程中,修补过的路面在车辆荷载反复作用下剥离、脱落。该病害路段坑槽开挖采用切割机,在开挖前沿修补线先切割出整齐的切割缝,再通过破碎机破碎坑槽内的旧沥青混合料。

2.5.2 喷洒黏层油

通过破碎机和切割机将病害沥青路面裂缝、坑洞、坑槽等部位开槽处理后,向坑槽壁面和底面均匀喷洒一层黏层油,将坑槽内表面裸露的石料完全浸润后再填补冷补沥青混合料。

2.5.3 摊铺

在摊铺冷补沥青混合料前应根据待修补坑槽实际尺寸、体积及病害严重程度等,通过待修补坑槽体积与冷补沥青混合料压实成型后的实际密度、松铺系数等准确确定混合料投料量。按照确定出的量投料进行坑槽摊铺,保证填满并摊铺后的坑槽中央呈弧形,高度略高于四周路面。

考虑冷补沥青混合料在施工初期强度低,产生车辙的可能性较大,为此在摊铺过程中必须适当减少混合料中的稀释剂掺加量。松铺系数的取值应以坑槽摊铺后高度超出原路面2.0~3.0cm为宜,此后在行车的反复碾压下,稀释剂逐渐挥发,冷补沥青混合料的密实度、强度等也持续增大,按照现在的交通规模,该病害路段通车1年后修补路面高度将会下降,直至与原路面齐平。对深度超出5cm的坑槽,必须分成3~5层进行修补,并分层摊铺和压实。

3 经济效益分析

根据该公路工程施工实践并结合原材料市场价格变化,生产冷补沥青混合料的原材料价格统计见表3。通过表中统计资料及分析结果可以看出,生产每吨冷补沥青混合料所需原材料的价格为320.485元/t,比热拌沥青混合料高。

表3 生产冷补沥青混合料的原材料价格

但是在冷补沥青混合料施工过程中能耗将大幅降低,有助于能源节约和环境保护,并能一次性大规模生产,按要求储存后随用随取。施工结束后可立即开放交通,对环境温度较低的地区或时间段内病害沥青路面的养护十分适用。结合对病害路段的考察发现,冬季产生的坑槽等病害如果不及时修补,次年春季坑槽面积会快速扩大,在雨雪等渗入坑槽地基后,会引发多坑槽聚集。

4 结语

综上所述,冷补沥青混合料强度及稳定性好,在修补后能快速增强病害路面的整体性和耐久性,且待混合料摊铺碾压成型后即可开放交通;此外,冷补沥青混合料生产及摊铺碾压过程中均无须进行沥青材料加热,既能避免有害气体的生成,又能避免施工中产生废料,有助于节约能耗。最后,冷补沥青混合料修补病害路面能够真正实现全天候施工,施工过程可以摆脱材料供应、运输条件、环境温度等方面的限制,社会效益和经济效益十分显著。