热轧带肋钢筋的全自动检测技术

刘明辉, 贾丽晖, 李剑峰, 甄瑞斌, 王 潇, 张红宇

(1.武汉钢铁有限公司 质量检验中心, 武汉 430083;2.上海申力试验机有限公司, 上海 201411;3.江苏沙钢集团有限公司 理化检验中心, 张家港 215625)

钢筋混凝土结构在桥梁、海洋平台、房屋建筑等现代工程建造中应用极其广泛。混凝土的抗压能力强,但抗拉能力弱,而钢筋是钢筋混凝土建筑构件的骨架,在混凝土中主要承受拉应力,具有非常高的抗拉强度;钢筋和混凝土的线膨胀系数相似,因而不会由于环境因素而产生过大的应力;此外,钢筋和混凝土之间具有良好的黏结力。

近年来,高端控制器、视频引伸计、工业机器人等领域的飞速发展,也为实验室实现钢筋自动化检测提供了可靠的工业技术保障。笔者结合相关国家标准,对实现钢筋自动化检测的案例进行了介绍。

1 钢筋检测标准及要求

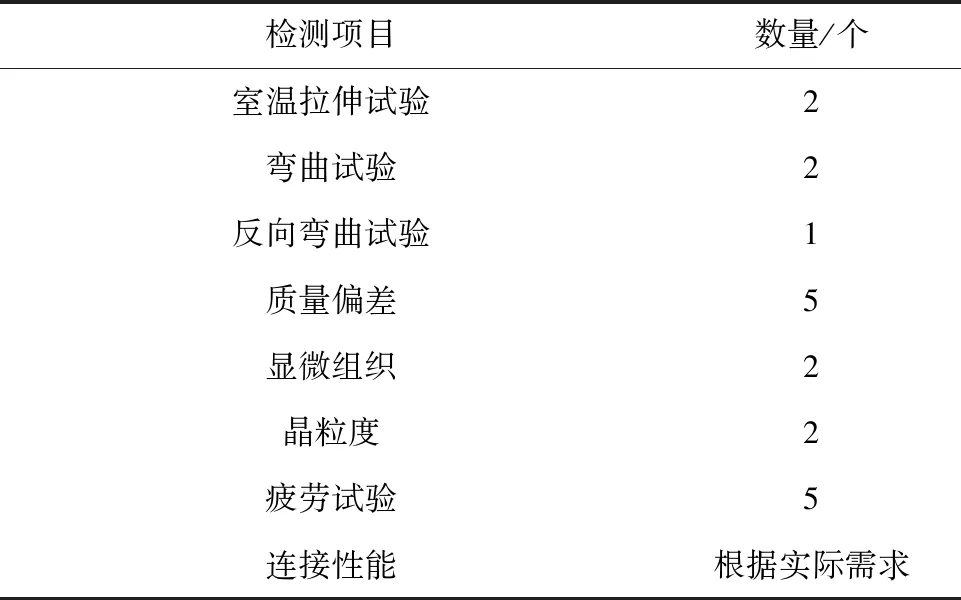

钢筋对建筑安全、使用寿命、绿色节能等方面的影响巨大。为了保障建筑工程的质量和安全,国际上制定了一系列钢筋产品标准,对钢筋的材料性能检测进行了详细的定义和要求,主要包括拉伸试验、弯曲试验以及疲劳试验等。国内对钢筋的生产、使用和质量检测的控制标准现行版本为GB/T 1499.2—2018 《钢筋混凝土用钢 第2部分:热轧带肋钢筋》,其中第8章规定了钢筋混凝土用钢材性能检测项目、数量和试验方法(见表1)。另外,标准GB/T 1499.2—2018规定,钢筋的显微组织应主要是铁素体+珠光体,不应出现回火马氏体组织,如供方能保证可不进行检验,而仅在原料、生产工艺、设备有重大变化及新产品生产时才对钢筋的疲劳性能、晶粒度、连接性能进行检验,则不进行日常生产性检验。

表1 GB/T 1499.2—2018规定钢筋的检测项目及数量

由中国住房和城乡建设部发布的 《混凝土结构工程施工质量验收规范》中,多条为强制性条文,必须严格执行。根据该规范第5.2.1条规定:钢筋进场时,应按国家现行相关标准的规定抽取试样进行拉伸、弯曲、反向弯曲等力学性能和质量偏差检验,检验结果必须符合有关标准的规定,检验数量按进场的批次和产品的抽样检验方案确定。

由以上标准、规范中的相关规定可知:对于日常生产检验,钢筋主要检测项目为室温拉伸、弯曲、反向弯曲、质量偏差等4个检测项目。

2 热轧带肋钢筋检测中的全自动检测技术

钢筋室温拉伸、弯曲、反向弯曲、质量偏差4个检测项目的试样直径规格相对固定,外形尺寸不需要机加工,而且相对复杂的室温拉伸试验已经实现了自动检测,这为4个项目集成后的钢筋全流程自动化检测奠定了基础。同时,由于质量偏差测量需要5个试样,且属于非破坏性试验,因此质量偏差测量后的5个试样可继续应用于其他项目的检验,2个用于室温拉伸试验,2个用于弯曲试验,1个用于反向弯曲试验。因此,钢筋全流程自动化检测的设计思路为:每批待检试样取5个,由六轴机器人连接各试验仪器,并流转各工序试样;首先进行质量偏差测量,再对质量偏差测量完成后的5个试样进行自动化分配,分别进行室温拉伸、弯曲、反向弯曲试验,完成钢筋的全流程自动化检测。

2.1 质量偏差测量自动化

采用钢筋质量偏差称重测长仪(见图1)测量钢筋的质量偏差,案例中钢筋质量偏差称重测长仪结构为:5个试样水平支架,每个支架下方配置质量传感器,六轴机器人将试样放置于支架上后,传感器自动感应试样的质量,同时每个支架采用端部定位方式,一端为试样长度测量的零点,另一端为气缸带动的高精度测量尺,试样放置于支架上后,气缸带动测量尺运动并夹紧试样,从而自动测量试样长度。长度和质量测量结果通过PLC(可编程逻辑控制器)计算后,自动转换为钢筋质量偏差测量结果。为提高设备精度,减少全流程人为干扰因素,钢筋质量偏差称重测长仪配备了质量控制试样(以下简称质控试样),可通过实验程序设置质控试样的自动检测频次,六轴机器人自动抓取质控试样,对称重测长仪显示的质量、长度两个关键指标进行核验,如果超出设置偏差,可自动报警,并根据设置进行校准。

图1 钢筋质量偏差称重测长仪外观

2.2 拉伸试验自动化

钢筋质量偏差测量试验完成后,机器人将其中2个试样转运至拉伸试验机工位,拉伸试验机根据钢筋质量偏差测量仪测出的试样长度调整上、下横梁间距,开始拉伸试验。

目前,钢筋检测领域用电子万能试验机配备六轴机器人和机械接触式引伸计,实现了钢筋拉伸性能全自动检测[1]。该模式的主要缺点在于机械接触式引伸计的使用,由于钢筋在拉伸断裂的过程中产生较大振动,特别是钢筋表面带有横肋,振动时对机械接触式引伸计影响较大,钢筋表面的氧化铁受到振动而脱离基体,变成细小的粉尘弥漫在空气中,并附着在机械接触式引伸计的各个传动装置表面,严重影响引伸计的精度,以上原因造成的机械接触式引伸计的故障率特别高。除此之外,试样拉断后,断裂位置具有随机性,而接触式引伸计与试样的接触位置相对固定,如果试样断裂位置处于引伸计标距以内,且靠近引伸计与试样的接触点,甚至处于引伸计标距以外,则会造成试样的形变指标测量结果误差较大,尤其对于棒材试样,这一问题尤其突出。

针对机械接触式引伸计在钢筋拉伸试验中故障率高、误差较大的问题,以下案例基于数字图像相关(DIC)原理,利用视频引伸计,对不同直径的带肋钢筋标距进行标定,应用特定的电荷耦合元件(CCD)图像化、数字化成像技术,拍摄钢筋在拉伸试验过程中各标定点的变形范围,并将被测试样所发生的位置变化等关联,由此可见,无论试样断裂于何处,视频引伸计都可通过分析图像软件来优化标距选择范围,使试样断裂点始终处于测量标距的合适位置,进而测量出试样拉伸过程中所发生的应变与位移,视频引伸计跟踪钢筋表面特征点示例如图2所示[2]。经过测试比对,视频引伸计完全满足钢筋塑性指标测量的要求。

图2 视频引伸计跟踪钢筋表面特征点示例

为确认采用视频引伸计后全自动拉伸试验机测量结果的精度,使用测量钢筋标准试样和不同试验机比对两种方式确认拉伸试验结果,钢筋标准试样测量结果如表2所示。

表2 钢筋标准试样测量结果

下屈服强度的最大偏差为2 MPa,满足标准试样允许偏差±20 MPa的要求;屈服强度的最大偏差为4 MPa,满足标准试样允许偏差±15 MPa的要求;断后伸长率的最大误差为-0.5%,满足标准试样允许误差±2%的要求。

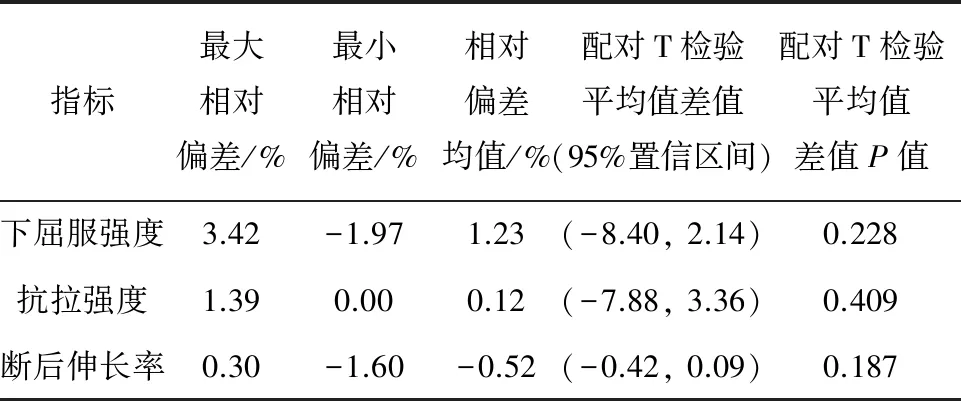

在40个热轧钢筋棒材上各连续截取2个试样,将80个试样按取样来源分2组,即每组中的40个均来自不同的钢筋棒材。2组试样分别在MTS SHT 5605型拉伸试验机(配备机械式引伸计)和SL1000型拉伸试验机(配备视频引伸计)两台设备上进行比对试验,通过配对T检验方法对两台拉伸试验机测量结果进行数据分析,结果如表3所示(表中P为假设检验概率)。

经过统计分析,两台拉伸试验机的测量结果没有明显差异,说明全自动拉伸试验机配备视频引伸计完全满足热轧钢筋棒材的检验需要,有效解决了棒材试样拉伸断裂位置随机性较大,及采用接触式引伸计测量试样断后伸长率结果误差较大的问题。

表3 不同拉伸试验机间的比对配对T检验结果

2.3 弯曲试验自动化

在进行拉伸试验的同时,六轴机器人将钢筋质量偏差测量仪上剩余的3个试样(每批次5个试样中的2个已用于拉伸试验)转运至弯曲、反向弯曲待检试样架。

弯曲试验系统由六轴机器人、待检试样架、试样收集系统等部件组成。该系统可以一键自动控制或接受上位机信号控制,自动完成六轴机器人上下料、弯曲跨距调整、弯角控制、弯曲等试验过程。弯曲试验机外观如图3所示。

图3 弯曲试验机外观

弯曲工位采用液压加荷与微机系统相结合的技术,由一个垂直油缸将试样弯曲到规定角度后,利用主活塞的下降来实现试样的弯曲,从而完成弯曲试验,再调整两个相对的水平油缸位置,使得试样可以自动完成收集和取出。

受视频自动识别技术的限制,该案例未集成弯曲试样结果自动判定功能,弯曲试验完成后,试样自动收集在料车内,需要进行人工弯曲结果判定[3]。

2.4 反向弯曲试验自动化

在进行弯曲试验的过程中,六轴机器人将待检试样架上的1个试样转运至自动反向弯曲试验机(见图4)弯曲工位上。

图4 自动反向弯曲试验机外观

自动反向弯曲工位为卧式结构设计,由两个油缸液压加荷,弯曲支辊由双向丝杠带动,支辊同步进退以便调整支辊距离,活塞上安装压辊,可以进行试样正弯和反弯试验。PLC控制液压缸动作方向及弯曲角度,一次完成正、反向的试验过程,不仅工作效率高,而且运行平稳。

试验过程中,反向弯曲试验机接收上位机下达的试验指令,自动计算所需要的弯心直径和支辊跨距。根据计算结果,左右支座自动调整到计算得出的支辊跨距,六轴机器人自动上样,试验机全自动完成试验正向弯曲和反向弯曲两个过程,六轴机器人自动下样,并将试样放在试样收集料车内。

与弯曲试验过程相同,反向弯曲的试验结果也需要进行人工判定,未能实现反向弯曲结果的自动化智能判定。

2.5 热轧带肋钢筋常规检测项目自动化集成

在实现热轧带肋钢筋的质量偏差、室温拉伸试验、弯曲试验、反向弯曲试验的单独自动化检测后,对所有设备进行优化布局,质量偏差测试仪与拉伸试验机、六轴机器人组成称重、测长、拉伸试验系统,弯曲试验机、反向弯曲试验机、六轴机器人组成弯曲、反向弯曲检测系统,两个系统之间通过试样架转接试样。同时,该自动化系统可自动接收实验室管理系统下发的试验指令,自动向实验室管理系统传输试验结果,从而进一步提高该系统的自动化检测能力。

3 结语

(1) 采用视频引伸计自动测量热轧带肋钢筋的断后伸长率、最大力总延伸率等塑性指标,不用给出标距标识,不仅降低了劳动强度,还有效避免了热轧带肋钢筋在拉伸断裂时由于振动过大造成引伸计损坏的问题,提高了全自动测量系统运行的稳定性;同时,视频引伸计的使用有效解决了试样断裂于接触式引伸计标距以外,从而造成形变指标测量结果误差较大的问题。

(2) 通过优化质量偏差测试仪与拉伸试验机、六轴机器人、弯曲试验机、反向弯曲试验机、试样架等设备布局,实现了热轧带肋钢筋的质量偏差、室温拉伸试验、弯曲试验、反向弯曲试验集成自动化检测系统。

(3) 随着检测技术的进步,可充分利用视频自动识别技术,集成弯曲和反向弯曲试样结果自动判定系统,开展热轧带肋钢筋常规检测项目的全流程自动化检测与自动判定,进一步提高热轧带肋钢筋的智能检测水平。