某公司电视支架总装线流程优化与效益分析

姜金德,许国银,余兴平

(1.南京晓庄学院商学院,江苏 南京 211171;2.常州嘉瑞电器有限公司,江苏 常州 213115)

1 引言

生产线的优化是企业核心竞争力的体现。某公司作为一家制造型企业,长期为来自瑞典的全球最大家具和家居用品零售商IKEA提供电视支架产品,面对消费者需求多样化、产品生命周期逐渐缩短、产品技术水平不断升级等竞争压力,企业需要快速、高效的生产出符合要求数量和质量的产品,以提高市场竞争力。而生产线作为制造企业的第一现场,在满足客户需求方面发挥着举足轻重的作用,企业若想在市场竞争中获得优势地位,离不开生产线在提高效率、降低成本、减少浪费等方面的持续改善。

通过生产线布局、流程的优化能够提高生产线的效率。文献[1]基于流程程序分析对注塑机底箱装配的流程、工艺、生产线平衡及布局提出改进方案,取得了显著的优化效果;文献[2]对某汽车零配件企业装配车间布局、工序活动等进行了优化,并运用witness仿真模拟验证了优化的有效性,使车间布局不合理、人员及设备利用率较低等问题有了较好的解决方案。其中,对于生产线不平衡问题,文献[3]通过模特法及秒表测定法识别出某公司汽车空调管路生产线的瓶颈工位,借助人机联合分析法对相关工位的作业内容进行重新分配,改善了生产线的平衡,提高了产能;文献[4]针对发动机预装线的不平衡而导致的生产效率低的问题建立了优化模型,并通过仿真软件对优化结果进行了验证;文献[5]在对离合器装配线进行产品生产流程分析、生产线平衡分析的基础上提出了改善生产线平衡的方法,并通过改善前后的数据对比验证了改善的效果。而对于工序中存在的浪费问题,文献[6]运用工业工程的相关技术方法对S公司汽车装配流水线中的班组和装配制动管工位的工时进行优化,使相关工位的负荷率从72.13%上升至96.88%;文献[7]运用生产流程分析、秒表测时等对某企业注塑车间机台布局与生产流程进行了全面优化;文献[8]针对K公司的长弹簧生产过程,运用工业工程的ECRS原则对生产线的生产流程工艺、生产线布局以及生产线的平衡进行了改善,使产能得到了提升,减少了生产过程中的一些浪费。

这里在学者们已有研究成果的基础上,深入到工序内容,以“动作-工序-工作地”为主线对某公司电视支架总装线进行详细的分析和优化,以降低装配线节拍、改善工序同期化、提高装配线的产能;对增加了工作地而导致的人工成本增加情况,找到了日产量的盈亏平衡点,并对改善后因产能的增加和单位产品人工成本的降低而给企业增加利润的情况进行了分析。

2 分析、优化方法

2.1 流程程序分析法

以某个生产流程为对象,通过详细分析和记录整个过程所涉及的具体工序内容,提出更合理、更有效的工艺流程的分析方法[9]。

2.2 装配线平衡

也称工序同期化。可以是对于给定装配流水线的节拍后,求出所需工序的工作地数量和所用工人最少的方案;也可以是对于生产特定产品的装配线,给定工作地数量,求出使流水线节拍最小的配置方案。装配线时间平衡方法的具体步骤如下:

2.2.1 确定流水线的节拍

式中:T—生产周期;q—生产周期所对应的产量。

2.2.2 计算流水线上需要的最少工作地数

式中:ti—第i道工序的单件完成时间。

2.2.3 组织工作地

按“保证各工序之间的先后顺序、每个工作地分配到的工序作业时间之和不能大于节拍、各工作地的作业时间尽量接近或等于节拍、使工作地数目尽量少”原则组织工作地。

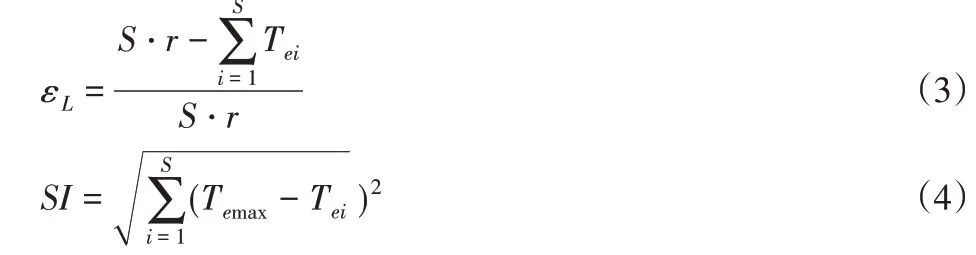

2.2.4 计算工作地时间损失系数εL、平滑系数SI

式中:Tei—工作地i的作业时间;Temax—各工作地中作业时间的最大值。

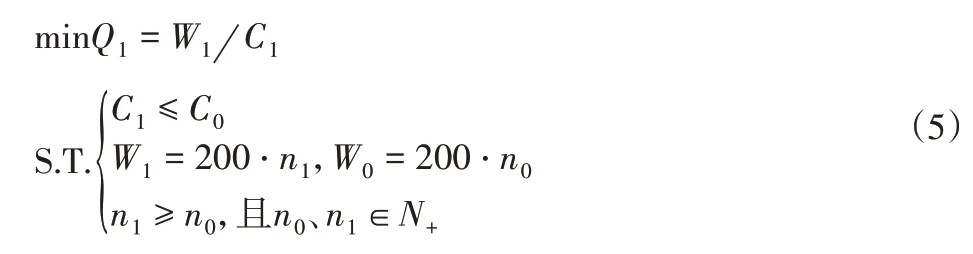

2.3 优化后产量的盈亏平衡点计算

对总装线的流程程序分析和装配线平衡后,总装线的工作地数量可能会发生变化,进而带来人工成本的变化,在这一前提下,总装线的日产量至少达到多少才能使单位产品人工成本不增加,这就是决策者需要考虑的盈亏平衡点产量。

式中:Q0、W0、C0、n0和Q1、W1、C1、n1—总装线改善前、后每天的产量、人工成本、单位产品的人工成本和装配线作业人员数量;人工工资为200元/(人·天)。

3 电视支架总装线的流程优化

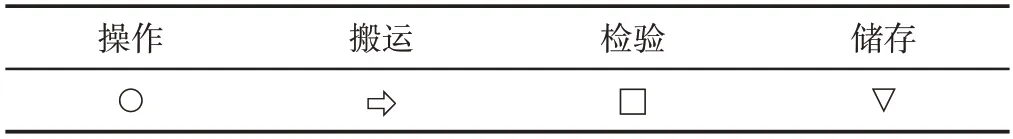

对该公司生产的PHW200L型号电视支架产品,运用取消、合并、调整、简化(ECRS)原则进行总装线工艺流程程序分析[8,10],分析中使用的符号,如表1所示。

表1 工艺流程表使用的符号Tab.1 Symbols Used in Process Flow Sheet

3.1 PHW200L电视支架装配流程现状

PHW200L电视支架产品的总装流程主要包括组装调节槽钢等八个工序,采用作业测定的方法[6,8]测量计算出每道工序的标准作业时间,如表2所示。

表2 PHW200L电视支架总装工艺流程表(改善前)Tab.2 PHW200L TV Bracket Assembly Process Flow Chart(Before Improvement)

对上述的工序进一步细化到动作,对于其中可能存在的不必要、不增值动作,可根据工位调整和动作合并来缩减。

经对各工作地所耗用工时比较发现,各个工作地之间的工时存在差异,且A工作地耗时最长(74s),为瓶颈工序,考虑10%的放宽放率,则总装线的节拍为r=74×10%=81.4(S/PCS),由(1)式得总装线单位小时的产量q0==44(PCS);由式(2)得最小工作地数Smin=5,实际工作地数为6;由式(3)、式(4)得工作地时间损失系数εL=28%、平滑系数SI=45.85。可见各工作地的操作时间差别较大、时间波动大、损失多、平衡率差,员工易产生抱怨、怠工等消极情绪[11]。

3.2 改善方案

为改善总装线存在的不足,根据式(1)r=,要提高单位时间的产量,就需降低装配线的节拍。对总装线运用ECRS原则采取了如下工序流程和工作地的改善方案:

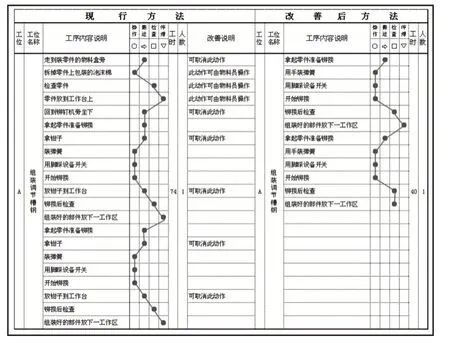

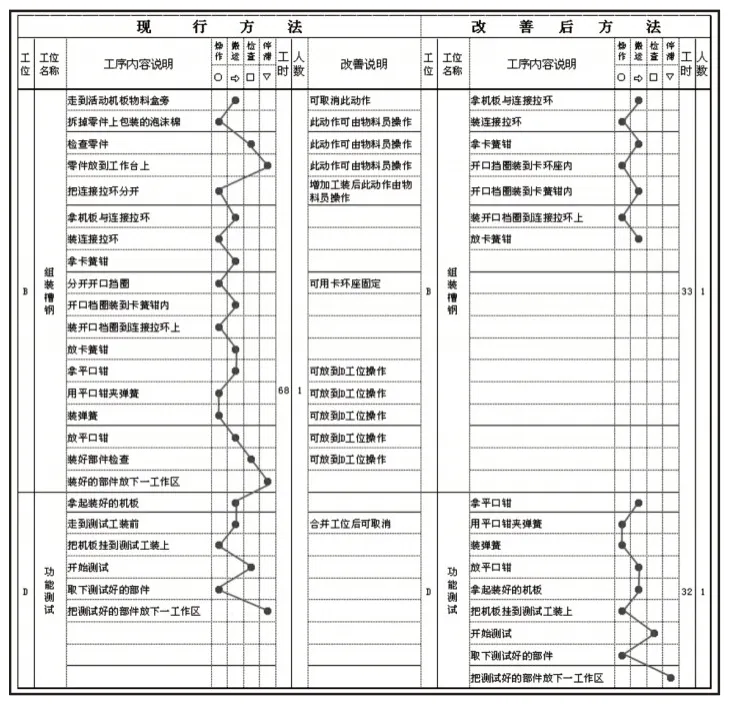

A工序:“零件准备时拆掉零件上包装的泡沫棉、检查零件、零件搬运到相应工作台上”这三个动作可由物料员直接完成;在装弹簧时,操作员可以用手来完成,因此可取消“拿钳子和放钳子到工作台上”这两个动作。改善前后的工序对照,如图1 所示。

图1 A工序流程改善分析对比图Fig.1 Comparison Figure of Process A Process Improvement Analysis

改善后,A工序可节省工时34s,工序净产能可由原来的(48.6~90)PCS/H。

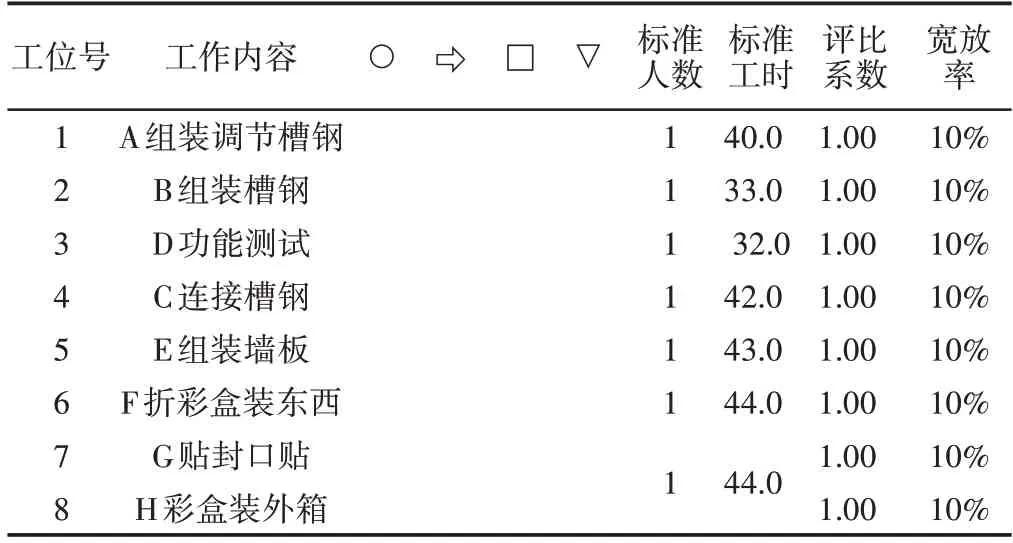

B、D 两个工序:B、D 两个工序原为由一人完成的一个工作地,现调整为各由一人完成的两个工作地。其中,B工序中也存在着同A工序类似的可由物料员完成的动作;另将“拿平口钳、用平口钳夹弹簧、装弹簧、放平口钳”这四个动作调整到D工序;取消“走到活动机板物料盒旁、走到测试工装前”这两个动作。改善前后的工作地对照,如图2所示。

图2 B、D工序流程改善分析对比图Fig.2 Comparison Figure of Process A and B Process Improvement Analysis

改善后,B、D两个工序增加1人,工作地工时大幅度降低,净产能可由原来的(52.9~109.1)PCS/H。

同理:C工序改善后,可节省工时10s,工序净产能可由原来的(69.2~85.7)PCS/H;E工序改善后,可节省工时12s,工序净产能可由原来的(65.5~83.7)PCS/H;F工序改善后,可节省工时16s,工序净产能可由原来的(60~81.8)PCS/H;G、H 工序仍作为一个工作地,除了对本工作地进行提高效率的优化外,还承接从F工序调整过来的部分动作,使得工作地工时增加了2s,工作地净产能由原来的(85.7~81.8)PCS/H。经上述调整优化后,改善后的总装线流程程序,如表3所示。

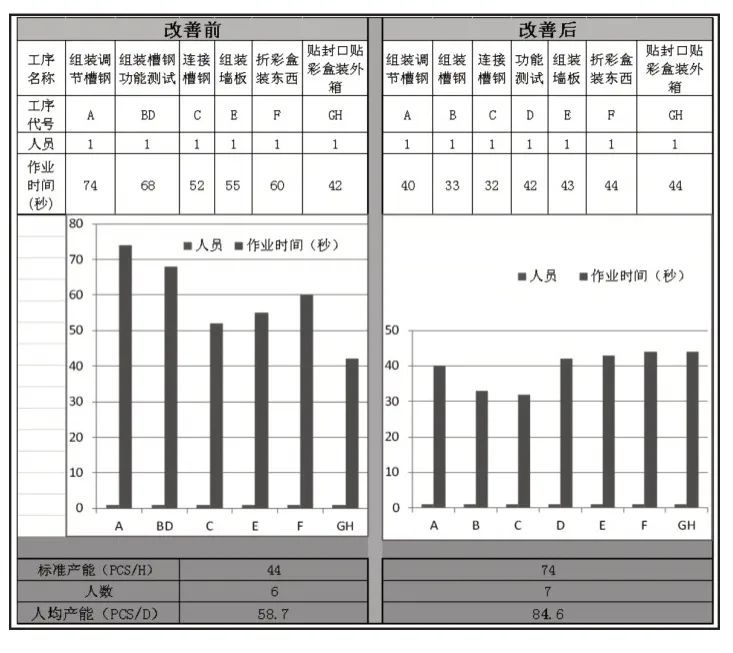

表3 PHW200L电视支架总装工艺流程表(改善后)Tab.3 PHW200L TV Bracket Assembly Process Flow Chart(After Improvement)

由表3,改善后PHW200L 电视支架总装线最后的两个工作地耗时最长(44S),为瓶颈工序,考虑10%的宽放率,确定总装线的节拍为r=44×10%=48.4(S/PCS);由式(2)计算最小工作地数为6,实际工作地数为7;由式(3)、式(4)计算工作地时间损失系数εL=17.9%、平滑系数SI=16.91;装配线单位小时的产量q1=

3.3 装配线流程优化前后对比

改善后总装线的工作地由6个增加到7个(每个工作地1名作业人员),改善前和改善后的比较情况,如图3所示。

图3 PHW200L装配线流程优化前后对比图Fig.3 Comparison Figure Before and After Improvement of PHW200L Assembly Line Time Balance

结论1:按“ECRS”原则对电视支架总装线的流程程序优化,增加一个工作地,总装线的节拍由(81.4~48.4)S/PCS、时间损失系数由(28~17.9)%、平滑系数由(45.85~16.91),标准产能由(44~74)PCS/H、人均产能由(58.7~84.6)PCS/D。

4 改善后总装线盈亏平衡点产量及产能效益分析

由于改善后总装线的工作地由6个增加到7个,增加了1名人工,因此需要对增加人工成本和提高效率下总装线的日最低产量进行决策,并对改善后的产能增加和单位产品人工成本降低为公司带来的效益增加进行分析。

4.1 改善后总装线的盈亏平衡点产量

已知该公司总装线采用一班8h 工作制,人工工资200 元/(人·天)。

4.1.1 改善前

总装线上共有6名作业人员,单位小时的产量:

q0=44(PCS/H)

每天的标准产能:Q0=44×8=352件

每天的人工成本:W0=200×6=1200(元)

单位产品的人工成本:

4.1.2 改善后

总装线增加了1个工作地,即共有7名作业人员,则每天的人工成本:

W1=200×7=1400(元)

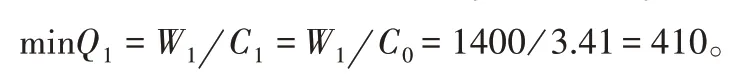

根据式(5)的约束条件C1≤C0,当C1=C0时,目标函数:

即总装线流程优化、增加了1个人工成本后的日最低产量为410(PCS/8H)。。

结论2:改善后增加了1个人工成本,总装线的日产量Q1至少为410件,才不至于较改善前增加单位产品的人工成本。

4.2 改善后总装线的产能效益分析

改善后总装线的日产能Q1=74×8=592件,将会从产能增加和单位产品人工成本降低两方面给企业带来经济效益。

4.2.1 产能增加方面

改善前产能Q0=44×8=352(件/天)

改善后产能Q1=74×8=592(件/天)

在售价不变的前提下,因产能的增加而使企业的利润增加比率:

4.2.2 单位产品人工成本降低方面

单位产品的人工成本:

较改善前单位产品的人工成本降低:

ΔC=C0-C1=3.41-2.36=1.05(元)

降低百分比:

单位产品人工成本降低相当于每天可给企业增加利润:

ΔW0=1.05×592=621.6(元)

结论3:改善后总装线日产能由352件增加到592件,售价不变的前提下,因产能的增加而使企业的利润增加了68.2%;单位产品的人工成本比改善前降低了30.8%,相当于每天可给企业增加利润621.6元。

5 结语

运用ECRS原则对PHW200L电视支架总装线进行流程程序分析和优化,降低了总装线的节拍、时间损失系数和平滑系数和,虽然由于增加了1个工作地而导致增加了1位人工,但是总工时得以降低,产能得以较大幅度的提高。经过对改善后总装线盈亏平衡点业务量及产能效益进行分析:改善后,虽然增加了1个人工成本,但只要日产量不低于计算的最小值(minQ1=410件),单位产品的人工成本就不会增加;而由于改善后总装线的实际日产能可以达到592件,单位产品的人工成本也得以大幅度降低,售价不变的前提下,因产能的增加和单位产品人工成本的降低将会显著的增加企业的效益。由此可见,总装线流程的合理优化能够有效的提高装配线效率,即使增加一定的人工成本支出,只要日产量超过一定的数值,其产生的效益将大于增加人工成本的支出,这为制造型企业生产线流程优化提供了决策参考。