陶瓷行业碳排放水平与碳减排潜力分析

——以某工业园企业为例

傅芬芳

(福建省环境保护设计院有限公司,福建 福州 350000)

“十四五”期间,福建省把碳达峰、碳中和纳入生态省建设的整体布局,把降碳作为促经济社会全面实现绿色转型的总抓手。同时,随着能耗指标的收紧、碳排放闪易市场的实施,将加快高能耗高排放行业进行高质量生产、淘汰落后产能的步伐。陶瓷行业作为能源密集型行业,已被列为碳减排重点关注行业[1]。不同的建筑、卫生陶瓷企业生产能耗情况、碳排放水平及单位产品综合差距较大,能源管控水平参差不齐,具有较大的节能降碳改造升级潜力。

为此,通过对福建省某工业园区内14家陶瓷企业进行调研,在掌握陶瓷行业碳排放来源及现状碳排放水平的情况下,探讨陶瓷行业的碳减排潜力,为企业的低碳生产明确具体方向。

1 行业现状

根据福建省生态环境厅印发的《福建省2020年度碳排放配额分配实施方案》,纳入行业涉及电力、钢铁、化工、石化、有色、民航、建材、造纸、陶瓷等9大行业,2020年度纳入管理的重点排放单位共284家(包括既有242家、新增42家)。从行业来看,重点碳排放单位中陶瓷企业最多,达到了115家,占比40%;过多的同类型企业,说明该行业不够强,不够大,在生产经营和节能减排中不能够实现规模经济效应。

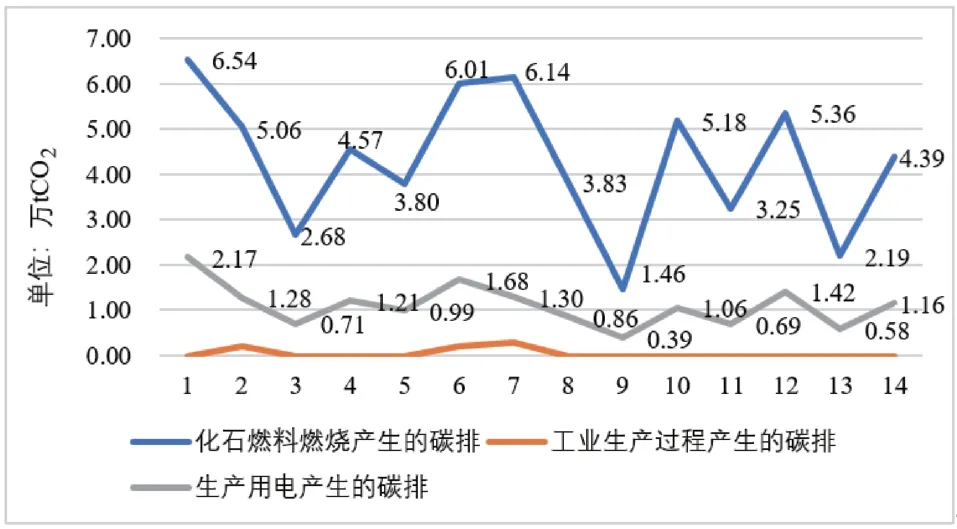

2020年,福州市有26家陶瓷企业纳入碳排放管理的重点排放单位,其中本次调研的某工业园区在产陶瓷企业有14家。14家均为建筑生产陶瓷企业,其中生产内墙砖11家,生产外墙砖3家。2020年度,14家企业均按照规定完成2020年度温室气体排放核查报告编制工作,按时完成2020年度碳排放配额的履约清缴。14家企业2020年度碳排放量见图1。

图1 14家企业2020年度碳排放量

2 陶瓷行业碳排放来源及核算方法

2.1 陶瓷企业碳排放来源

2.1.1 化石燃料燃烧产生的二氧化碳

化石燃料燃烧的排放物主要有:陶瓷生产过程中使用的煤气发生炉、原料干燥、喷雾干燥、胚体干燥和窑炉等工序或设备所采用的燃料产生的污染物,如煤、油、天然气等;此外还有生产用车消耗的柴油和汽油等造成的污染物。

园区陶瓷企业化石燃料主要包括:喷雾干燥塔所用的燃煤(目前园区陶瓷企业均采用无烟煤)、窑炉使用的天然气或煤气(通过煤气发生炉自制的)、生产用车消耗的汽柴油等。

2.1.2 陶瓷生产过程中产生的二氧化碳

陶瓷生产过程的污染排放主要为原料粘土、高岭土、熔块釉、腊石等里面的碳元素产生二氧化碳[2];通常陶瓷砖釉中会加入含碳酸镁原料,根据收集园区陶瓷企业温室气体排放核查报告,有4家企业在生产过程中有加入钙米(一种含碳酸镁原料),均有核算其钙米消耗产生的二氧化碳排放。

2.1.3 净购入用电蕴含的二氧化碳

净购入生产用电蕴含的排放主要是陶瓷生产企业各耗电工序,如原料破碎、配送、球磨工序、成型工序、抛光打磨、以及产品输送等。

2.2 陶瓷企业碳排放核算方法

依据《中国陶瓷生产企业温室气体排放核算方法与报告指南》(试行)[3]。

陶瓷生产企业碳排放总量按公式(1)计算:

式中:

E总—核算期内陶瓷企业CO2排放总量,单位:tCO2;

E燃烧—核算期内陶瓷企业化石燃料燃烧活动产生的CO2排放量;

E工业—核算期内陶瓷企业工业生产过程产生的CO2排放量,单位:tCO2;

E电力—核算期内陶瓷企业净购入生产用电蕴含的CO2排放量,单位:tCO2。

3 陶瓷企业碳排放水平分析

本次调查陶瓷企业碳排放的来源主要为化石燃料燃烧排放、工业生产过程排放和净购入使用电力排放。

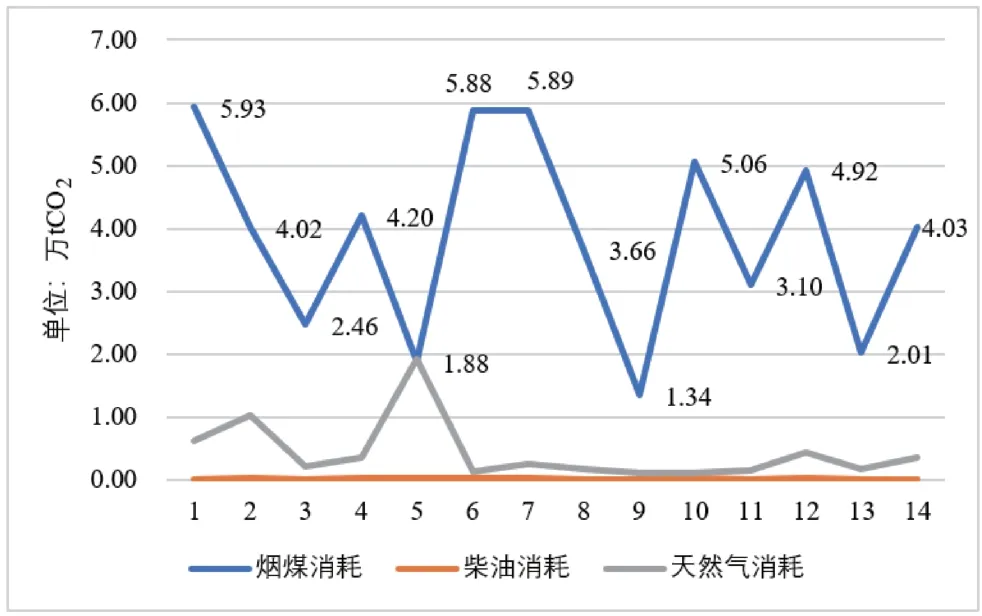

根据陶瓷企业2020年度温室气体排放核查报告,碳排放量合计为76.64万tCO2/a。其中化石燃料燃烧排放、工业生产过程排放和净购入使用电力排放,排放量分别为60.47万tCO2/a、0.69万tCO2/a和15.47万tCO2/a,分别占二氧化碳排放总量的78.90%、0.90%和20.18%,因此,化石燃料燃烧排放为陶瓷行业二氧化碳主要排放源。其中化石燃料燃烧排放主要为烟煤消耗、天然气消耗、柴油消耗产生的,排放量分别为54.37万tCO2/a、5.95万tCO2/a和0.15万tCO2/a,分别占二氧化碳排放总量的89.91%、9.83%和0.26%,烟煤消耗产生的碳排放为化石燃料燃烧排放的主要排放源,详见图2。

图2 14家企业2020年度碳排放量

不同企业碳排水水平可按照式(2)直接计算其所对应的碳排水水平。

式中:

e——单位产品碳排放量,kgCO2/m2;

E——企业年碳排放量,kgCO2;

Q——企业年产量,m2。

经计算得到各企业单位产品碳排放水平为5.05 kgCO2/m2~9.18 kgCO2/m2。

对比《建筑卫生陶瓷单位产品碳排放限额》[4]中建筑卫生陶瓷单位产品的碳排放量先进值,100%企业的碳排放水平低于先进限值(吸收率0.5%<E≤10%的陶瓷砖(板)先进值9.86 kgCO2/m2)。由此可以看出,某工业园区陶瓷企业碳排放水平,能满足建筑卫生陶瓷单位产品的碳排放量先进值要求。但各企业间碳排放水平差距较大,通过利用碳排较低的企业作为同类型企业的减排目标,对项目碳排放水平较高的陶瓷企业提出碳减排的要求,从而降低企业的碳排放水平。

4 陶瓷行业碳减排潜力分析

4.1 企业碳排放现状分析

A企业是该工业园区在产陶瓷企业中处于碳排放中上水平的企业,其碳排放量为87 074 tCO2/a,碳排放水平为8.71 kgCO2/m2。其主要碳排放为化石燃料燃烧排放,占比为75.12%。其中化石燃料燃烧排放主要为烟煤消耗、天然气消耗产生,占比分别为68.11%、31.89%。

与天然气相比,烟煤消耗碳排放偏大,企业烟煤消耗主要为窑炉(煤气发生炉)、喷雾干燥塔。

4.2 企业碳排放现状问题

(1)建筑陶瓷企业为高能耗行业,随着国家能源政策及市场导向作用,目前陶瓷企业窑炉燃料结构发生了很大变化,园区企业现状窑炉已大部分完成煤改天然气,实现企业节能减排。但园区企业窑炉煤改天然气未彻底,还有小部分企业窑炉热源仍采用原煤,利用单段式或两段式煤气发生炉制造冷煤气,引入陶瓷窑炉使用。

(2)园区企业现状喷雾干燥塔热源均采用煤粉,将煤加工成水煤浆作为喷雾干燥塔热风炉的燃料;或者直接采用煤粉作为燃料。

4.3 企业碳减排潜力分析

为应对全球气候变暖带来的挑战,我国提出2030年碳达峰,2060年碳中和的目标。为推动建材行业积极应对“碳达峰”与“碳中和”,推进陶瓷行业绿色低碳转型,持续提高行业能效水平,福建省建材行业“十四五”节能降碳实施方案中,对建筑陶瓷行业提出了鼓励建筑卫生陶瓷企业采用新型炉窑技术、高效富氧燃烧技术等促进绿色建材的重点节能减排措施。同时基于上述对A企业及园区企业碳排放现状问题的分析,园区建筑陶瓷企业存在一定的碳减排空间。

4.3.1 新型窑炉技术

采用多层干燥烧成窑技术,多层干燥烧成窑的截面小,能在辊道上下同时从而可节约能源加热,且窑内温度分布均匀,其散热面积相对单层烧成窑小,使其升温速度快,、降低碳排放。其中采用五层干燥烧成窑相比一层干燥窑,干燥烧成阶段能源利用率高、散热面积小、煤耗降低5.5%,从而降低了陶瓷生产阶段燃料燃烧的温室气体排放。

根据调查,园区现状陶瓷企业窑炉基本已采用双层辊道窑,较单层烧成窑节约能源、降低碳排放。但园区有条件企业可进一步改造窑炉,以降低碳排放。

4.3.2 高效富氧燃烧技术

富氧燃烧技术是指用氧含量超过21%的富氧空气作为助燃气体,空气中的氧含量高,燃料燃烧更加充分、燃料分子在富氧状态下会更加活跃,燃料分子与氧气分子结合的更加充分,从而释放更多的热量。同时富氧燃烧能够有效地降低燃烧后各种排放物的有害程度,起到节能减排作用。

根据调查,园区企业现状窑炉已大部分完成煤改天然气,可通过对窑炉内局部增氧,能降低燃料燃点,提高火焰强度,增加释放热量增加热量利用率,从而降低碳排放量。

4.3.3 能源调整

根据调查,园区建筑陶瓷企业碳排放中,化石燃料燃烧排放主要为烟煤消耗产生(图3),另外,根据温室气体排放核算中燃料二氧化碳碳排放因子比较,煤炭的单位热值含碳量(以烟煤计25.6 tc/TJ)高于天然气(15.3tc/TJ)[2]。因此,园区企业应以高碳能源为主向低碳能源类型转变,实现碳减排[5]。

图3 化石燃料燃烧碳排放量

(1)园区企业现状窑炉应实现全部煤改天然气,从源头上实现清洁能源的替代,从而大大降低行业碳排放量。

(2)园区企业现状喷雾干燥塔热源采用煤粉,园区热风炉多采用间接炉形式,即需要一次或多次换热后产生热风送进塔内,对物料进行烘干,这种形式的热风中含有较多的杂质,颗粒对陶瓷干粉产生影响,对产品品质有影响。随着清洁能源的广泛引用,鼓励企业改用燃气直燃式热风炉,该装置不需要换热器,保证燃烧热量对空气有效传递,同时该燃烧器燃烧产物洁净,与空气直接混合不会影响干燥产品的品质,故采用燃气直燃式热风炉即可提升产品品质又兼具节能的特点,从而降低碳排放量。

4.3.4 设备节能

(1)球磨机

球磨机是物料粉碎不可缺少的重要生产设备之一,球磨制浆的电耗占陶瓷厂全部电耗的60%[5]。根据调查,园区内企业使用的均为恒速转动球磨机,通过对陶瓷企业在用的球磨机进行节能改造,采用加装变频器来调速[6],可有效缩短球磨周期,减少能耗,进而降低碳排放量。

(2)喷雾造粒

鼓励企业用大规格节能型设备对现有生产线进行改造。园区陶瓷企业喷雾干燥塔多为3 000~5 000型,采用大型喷雾干燥塔的单位能耗省,其中6 000~7 000大型喷雾干燥塔单位能耗节省10%左右[7],通过设备节能改造,从而降低碳排放量。

4.3.5 余热回用

(1)园区企业普遍采用烘干窑与烧成窑两道辊道窑进行一次烧成制造产品,烘干窑热源全部来自烧成窑,部分烧成窑余热未能利用排放。可以充分利用辊道窑的余热为热源,作为喷雾干燥塔热源,从而降低喷雾干燥塔的燃料用量,降低碳排放量。

(2)全厂机械设备和用能设备进行技改,对余热回收系统管道外围保温涂料层进行修补和加厚,增加了窑炉的保温性能,节省了燃料消耗,降低碳排放量。通过改造和大检修,重点对窑炉的保温设施进行整治。

5 结语

随着国家对碳排放减排管理力度不断加强,陶瓷行业的碳排放减排压力也将不断上升,企业需不断挖掘碳排放减排潜力,通过采用先进技术和工艺设备,努力降低行业碳排放量,以保证实现本行业的绿色环保、节能减排目标。