GLT络合铁脱硫技术在焦炉煤气钠碱法脱硫装置上的工业应用

黄 超,黄飞平,秦振清,韦宏来,黄业迎

(1.武汉国力通能源环保股份有限公司,湖北 武汉 430206 ; 2.柳州钢铁股份有限公司,广西 柳州 545002)

随着环保要求的不断提高和相关法规越来越严格,环保部门对焦化厂脱硫排放的含盐废液管控要求也越来越严格。络合铁脱硫技术应用于焦炉煤气脱硫是最近几年发展起来的,应用于现有的PDS脱硫装置不需要做大的设备改动,能有效控制脱硫系统副盐的增加,减少或杜绝废液的产生排放。柳钢焦化厂现有5套后脱硫装置,原统一采用PDS类催化剂进行脱硫处理,碱源为纯碱。为保证净化煤气的脱硫净化度,每日需外排大量废液,处理费用高昂、压力大。为解决此问题,柳钢焦化厂组织管理人员及技术攻关,对络合铁脱硫技术在厂内焦炉煤气脱硫4#装置进行了试用。本文就GLT络合铁脱硫技术在柳钢焦化厂的4#装置焦炉煤气净化工业运行数据进行分析,并结合GLT络合铁脱硫抑盐原理,分析GLT络合铁脱硫应用的实际使用效果,以期为络合铁脱硫技术在以纯碱为碱源的焦炉煤气脱硫装置上成功运用积累相关经验。

1 GLT络合铁脱硫化学原理

络合铁液相氧化脱硫技术是利用铁离子在液相中将H2S直接氧化成单质硫,同时回收硫黄的脱硫工艺,具有硫容高、反应速率快和选择性高等优点。其基本原理是在吸收过程中,碱性水溶液吸收气相中的H2S,同时解离产生HS-,同时含有三价的络合铁脱硫液氧化HS-生成液相硫单质,而三价铁离子被还原成二价铁离子。在再生过程中,溶解于脱硫液中的氧气和含有二价铁离子的络合铁脱硫液进行接触反应,二价铁离子被氧化为三价铁离子,同时液相单质硫逐渐聚集长大并析出大颗粒的S8。

根据上述化学原理,络合铁脱硫过程中铁离子氧化硫氢根,氧气氧化亚铁离子,避免了氧气活化后直接氧化硫氢根的副反应发生,产生硫代硫酸盐,从原理上能控制副盐的增加。

2 柳钢焦化焦炉煤气GLT络合铁脱硫工艺

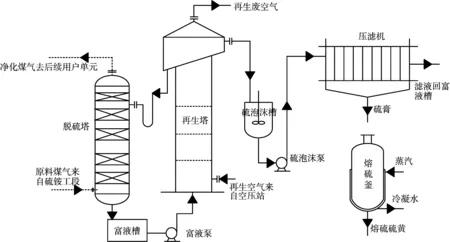

柳钢焦化脱硫装置4#系统为单塔钠碱法脱硫,高塔再生,设置有富液槽。具体工艺流程为:由硫铵工段来的焦炉煤气从脱硫塔下部进入,与塔顶喷洒下来的贫液逆流接触反应后从塔顶排出,净化煤气到后续用户单元;脱硫塔内吸收了硫化氢的富液自塔底流出,进入富液槽后由富液泵送入对应的再生塔,在再生塔底部由空压站送来的压缩空气与富液并流混合接触向上,经过氧化再生后在塔顶形成硫泡沫溢流流入硫泡沫槽,贫液则通过管道返回脱硫塔进行喷淋吸收循环。泡沫槽内硫泡沫通过硫泡沫泵送至板框压滤机进行压滤,滤液回到富液槽,硫膏饼送至熔硫工段。工艺流程简图如图1所示。

图1 柳钢焦化4#塔脱硫工艺流程简图

3 GLT络合铁脱硫技术应用问题及分析

3.1 脱硫液副盐及煤气净化前后H2S含量

柳钢焦化4#脱硫装置设计处理煤气量3.5×104~4×104Nm3/h,最大5.5×104Nm3/h,H2S含量在4~8 g/Nm3,最高瞬时达11 g/Nm3,脱硫塔直径7 m,再生塔直径5 m,循环量900~1 000 m3/h。在使用GLT络合铁催化剂之前,使用的是PDS催化剂进行脱硫。使用传统PDS催化剂运行期间,脱硫液三盐总量逐渐增加,最高达到414 g/L,脱硫液密度达1.26 kg/L;脱硫塔后H2S浓度在50~300μg/L波动,日常运行时一般日排液量为15~20 m3;具体数据见表1。4#脱硫装置在2019年12月开始使用GLT络合铁催化剂,使用期间,脱硫液三盐总量控制在250 g/L以下,脱硫液密度控制在1.18 kg/L左右;由于良好的脱硫液副盐总量的控制,使得净化煤气硫化氢的含量可稳定不超过50 mg/Nm3,有时可低至10 mg/Nm3以下。具体数据见表2。

表1 柳钢焦化PDS催化剂运行期间三盐含量及脱硫效果

由表1和表2可知,脱硫系统在使用PDS催化剂期间,即使每天外排脱硫液15~20 m3时,也只能在高脱硫液密度下运行,脱硫液副盐总量高达约400 g/L。原因在于PDS催化剂本身选择性不高,以致脱硫液副盐含量增加较快,只能通过大量外排脱硫液保证脱硫效果的稳定;而在更换使用GLT络合铁脱硫催化剂后,脱硫液副盐含量得到显著控制,一般约250 g/L,由于脱硫液副盐含量的控制,脱硫液的密度一般只有1.18 kg/L,脱硫效果更加稳定,脱硫净化度更高。

表2 柳钢焦化GLT络合铁催化剂运行期间三盐含量及脱硫效果

3.2 脱硫液腐蚀挂片试验

柳钢焦化设备建造年限较长,约10年,脱硫塔采用碳钢材质,但再生塔和管道大部分采用不锈钢材质。最近3年络合铁催化剂应用在焦炉煤气脱硫装置上,有些装置存在腐蚀问题,在应用改造前,进行了脱硫防腐配方优化和预防调整,在应用过程中进行了腐蚀挂片跟踪。挂片试验初期采用富液槽挂片、腐蚀挂片仪等方式,后期采购了旁路挂片器进行观测。运行期间不同时期测试的腐蚀挂片速率结果见表3。柳钢焦化使用GLT络合铁脱硫催化剂后,改进了催化剂的腐蚀控制添加组分,使用了更有效的缓蚀剂,从而抑制盐的腐蚀。另外,GLT络合铁催化剂有良好的稳定性,可大幅降低电化学腐蚀。

表3 柳钢焦化A3碳钢腐蚀挂片腐蚀率结果

3.3 纯碱单耗和日常脱硫液外排处理量

柳钢焦化脱硫装置采用以纯碱为碱源的钠碱脱硫,纯碱通过化碱槽用脱硫液搅拌溶解后泵送入富液槽,用来补充和维持系统脱硫液碱度。在采用PDS催化剂期间,常规负荷下,日补充纯碱4~5 t,相当于吨硫黄纯碱补加量为800~1 000 kg。而采用GLT络合铁脱硫催化剂后,相同负荷下,日补充纯碱1.5~2.5 t,吨硫黄纯碱补加量降到300~500 kg。GLT络合铁催化剂的使用可节省钠碱法焦炉煤气脱硫装置约50%的纯碱耗量。

脱硫系统在使用PDS催化剂时,由于副盐生成率大,纯碱加量高,每天的废液外排处理量为15~20 m3;使用GLT络合铁催化剂后,由于实际脱硫液副盐的控制不增加,在此基础上,进一步降低了日常纯碱耗量;但由于所加纯碱中Na+在脱硫液的累积,实际会导致脱硫液密度的稍有增加,因此需要外排处理少量脱硫液,以维持脱硫液密度的稳定,而实际每天外排脱硫液处理量平均不超过1 m3。相比之前,GLT络合铁催化剂的使用,明显降低了日常脱硫液的外排处理量,大幅降低了企业的环保压力和废液处理费用。

3.4 脱硫塔压降及改造

4#脱硫装置在使用GLT络合铁脱硫催化剂运行5个月后,塔压降有所增加。煤气负荷在4万Nm3/h运行的压降由1 300 Pa左右增加到2 300 Pa,其中在7月初的某日发现了明显的先降低后升高的趋势线。后续检查将脱硫塔打开发现有填料层的塌陷和填料的硫黄膏附着现象。根据分析压力变化图线及其他运行现象表征,可认为轻瓷填料的塌陷和堵塞有相互作用,初次塌陷发生时,压降减小明显,随后伴随填料的碎片互相挤压密实,压降上升,进一步导致脱硫液通道受阻,在喷淋密度本身偏小的情况下,问题更严重,时间长后悬浮硫慢慢附着于填料上的越来越多。这是上层填料明显硫泡沫附着的主要形成途径。改进措施如下:①完全拆除并更换塌陷的填料,脱硫塔采用“上两层填料+下两层空喷”的布置形式;②改造富液泵提升循环液量,满足填料脱硫塔运行时喷淋密度≥40 m3/(m2·h)的要求。改造完成后,连续稳定运行12个月,塔压降没有异常增加,脱硫塔进出口压降保持在1 000 Pa以下,且脱硫效果稳定,各项运行指标稳定。

4 结论

通过对柳钢焦化4#塔焦炉煤气GLT络合铁脱硫催化剂运行过程的分析,可得出以下结论:①在以纯碱为碱源的焦炉煤气湿法氧化脱硫系统中,相比原有的PDS催化剂,GLT络合铁催化剂的使用能够有效地控制脱硫液中副盐的增加,保障三盐含量的稳定;同时,相同条件下可达到更优的脱硫效率和脱硫净化度。②GLT络合铁催化剂较高的稳定性在配以合理的缓蚀剂的情况下,可以有效控制碳钢材质的腐蚀。③柳钢4#塔的运行数据表明,由于GLT络合铁催化剂对脱硫液副盐含量的有效控制,可大幅减少系统纯碱耗量,吨硫黄纯碱耗量只需300~500 kg,相比之前降低幅度约50%;同时相比之前(15~20 m3/d)的脱硫液外排处理量,GLT络合铁催化剂期间,脱硫液外排处理量可大幅降低(≤1 m3/d),GLT络合铁催化剂在脱硫液副盐可控的情况下,需要外排处理脱硫液的主要原因是为避免脱硫液Na+含量的累积。④满足相应工程条件的情况下,通过适当减少填料层高度,利用络合铁脱硫催化剂高脱硫效率,可以有效解决和预防使用络合铁催化剂的脱硫系统的塔压降问题,保证脱硫系统的稳定运行。