“华龙一号”内层安全壳穹顶土建施工关键技术

汪 虎 邹少俊 张海方

中国核工业二四建设有限公司 河北 廊坊 065201

“华龙一号”作为我国自主研发的第三代核反应堆,是我国后续核电发展的重点选择之一。核电站安全壳是保护核反应堆的最后一道屏障,而穹顶区域又是安全壳施工过程中的难点,且半球形结构的穹顶在国内外属于首次设计。因此,科学、合理地对穹顶区域施工过程各工序进行优化总结,是保证穹顶区域有条不紊地按计划施工,提高效率、降低成本、保证施工质量的重要前提条件。同时,通过攻克技术难题,固化相关施工工艺,高标准实现全球首堆示范工程的建造,促进我国核电建造行业技术的大幅进步,逐步形成具有完全自主知识产权的核心技术[1-4]。

1 工程概况及施工难点

1.1 结构概况

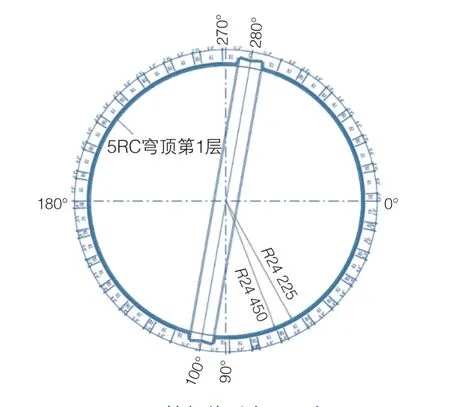

“华龙一号”内层安全壳穹顶位于筒体顶部,结构形状呈半球形,标高从+45.13 m至+70.48 m,内部为钢衬里支撑,钢衬里半径23.4 m,混凝土厚度为1 050 mm,在100°和280°方向设置有锚固水平预应力钢束扶壁柱,整个穹顶采用C60混凝土浇筑。穹顶大致样式如图1所示。

图1 安全壳穹顶三维效果图

1.2 工程难点

1)内穹顶施工是整个“华龙一号”建设的关键路径,是后续一系列工序顺利开展的先决条件,施工工序衔接紧凑。

2)穹顶钢筋种类形状繁杂,共计约850 t,且涉及交叉作业(预应力导管及承压板安装),保证钢筋工序施工顺畅有序,需要考虑的问题较多;施工逻辑顺序安排、施工质量的保证是施工的重点和难点。

3)穹顶为半球形结构,原模板体系已无法满足施工需求,模板体系及其配套的挂架系统均需要重新设计,且球形模板支设难度较大。

4)“华龙一号”穹顶为球形结构,如何控制双壳结构混凝土裂缝的产生,保证混凝土的防辐射性,是施工控制的重点和难点。针对上述难点开展研究,优化施工方案,使工程质量、安全生产、施工进度和经济效益等方面均有良好的保证。

2 分层分段优化研究

穹顶施工处于核电站建造的关键路径,其施工效率直接影响“华龙一号”核反应堆的冷试和热试。为了保证穹顶施工不制约后续一系列工作的顺利开展,在保证施工质量的前提下对穹顶分层分段进行优化。对穹顶分层分段进行优化主要考虑以下3个方面:

1)穹顶结构内布置有预应力导管和其配套的锚固系统,施工缝的位置要尽量避开这些特殊构件的位置。

2)内壳穹顶下部为厚6 mm的永久性钢衬里支撑,为保证混凝土侧压力不对钢衬里造成不利影响,需要控制混凝土的分层高度。

3)考虑现场施工进度,提高模板周转使用率,尽量使施工段高度方向的模板长度一致。

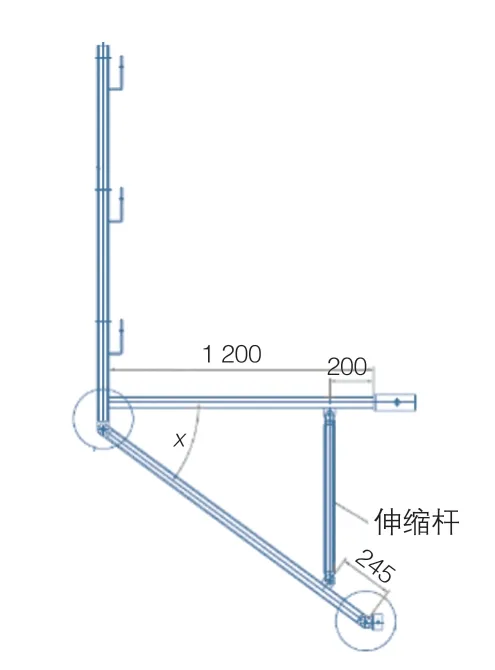

综上所述,将穹顶分为10层浇筑,分段如图2所示。

图2 安全壳穹顶分段

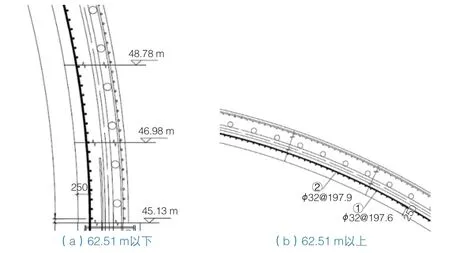

3 钢筋工程研究

穹顶钢筋主要由内层钢筋、外层钢筋和拉钩组成。穹顶钢筋可以以标高62.51 m为分界线分为上下2个部分,标高62.51 m以下部分类似于墙体钢筋绑扎,标高62.51 m以上类似于楼板钢筋绑扎,具体样式如图3所示。

图3 钢筋形式示意

3.1 BIM技术应用

利用BIM技术对穹顶区域钢筋进行三维放样,提前发现技术难点,检查钢筋是否存在冲突点,做好技术策划,达到提高工作效率和降低施工风险的目的。经过放样发现,穹顶外层钢筋网片与水平预应力导管之间的理论缝隙不足10 mm,施工过程中应严格控制外层钢筋网片的位置,避免后期水平预应力导管无法就位的情况出现。由于水平预应力导管的直径约为165 mm,而上下2道水平钢筋之间的净间距为190 mm,会出现钢筋拉钩位置被水平预应力导管遮挡无法绑扎的情况,为保证拉钩能够顺利就位,水平预应力导管附近的水平钢筋应适当调整,以钢筋避让水平预应力导管为原则。

3.2 钢筋施工顺序确认

穹顶钢筋绑扎总体顺序为:先绑扎内层钢筋网片,再绑扎外层钢筋网片,最后绑扎拉钩,在此期间穿插完成预应力锚固系统区域钢筋绑扎。为了提高效率,结合穹顶钢筋形式以及安全因素,考虑在穹顶1至5层施工过程中,将内层钢筋多绑扎1层,即在穹顶1层施工过程中就将穹顶2层的内层钢筋绑扎完成,在穹顶1层混凝土浇筑完成后可以立即启动预应力导管的安装工作,为预应力导管安装的提前介入创造条件。在6层施工过程中,由于穹顶的坡度已经变缓,将穹顶内层钢筋全部绑扎完成,这样就为穹顶后续工序施工创造了极其有利的条件。

4 模板体系研究及应用

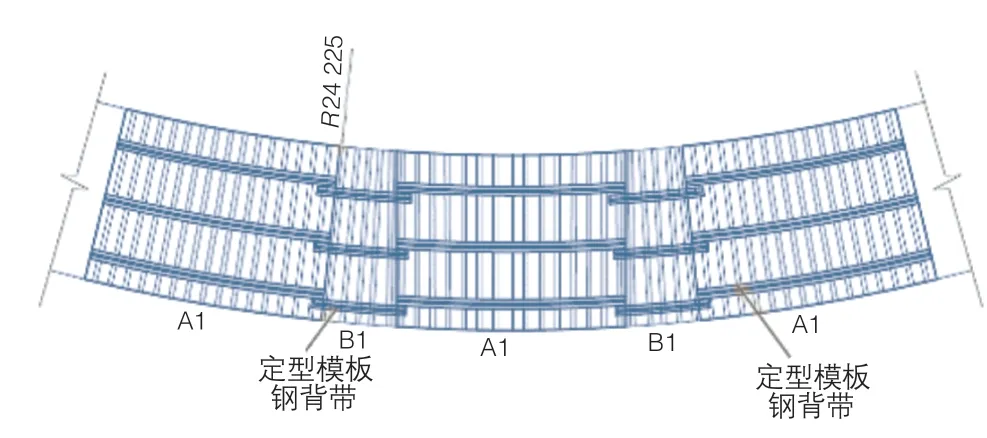

穹顶混凝土面的坡度由下至上逐渐变缓,环向长度逐渐变短,施工工况发生改变,模板体系也发生改变。为保证混凝土振捣到位,混凝土表观质量符合规范要求,模板配置方式综合考虑施工层段和角度。根据半球形穹顶的结构特点,将穹顶模板分为3个阶段,第1阶段为1至5层,由于1至5层坡度较大,这5层的模板体系设计参考直墙模板体系;第2阶段为6至9层,将这4层的模板体系设计为“西瓜皮”式模板;第3阶段为10层,由于10层形式类似于楼板,在这层不支设外侧模板。

4.1 第1阶段模板体系

第1阶段穹顶坡度较陡,故模板体系与直墙模板体系类似。将穹顶1至5层的模板分为2种,即A型和B型。在施工过程中,A型为固定样式,周转5次使用,B型为变量,B型模板5次的尺寸均不一样。在模板支设过程中,A型模板和B型模板交替布置,利用B型尺寸的逐渐变化使穹顶模板体系达到设计效果,第1阶段模板体系样式如图4所示。

图4 穹顶第1阶段模板示意

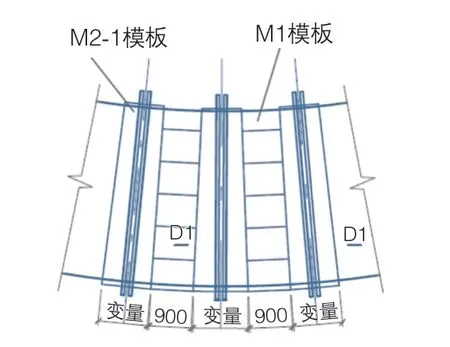

4.2 第2阶段模板体系

第2阶段穹顶坡度逐渐变缓,混凝土中的气泡会贴在模板表面无法排出,采用“西瓜皮”式模板体系。“西瓜皮”模板分为M1型和M2型2种配合使用,M2型模板跨越整个施工段,M1型模板为2个M2型模板间的填充模板,M2型模板一次性支设到位,M1型模板支设在2块M2型模板中间,随着混凝土浇筑标高不断向上伸延向上排列安装,直至浇筑完毕,第2阶段模板体系样式如图5所示。

图5 穹顶第2阶段模板示意

在穹顶9层混凝土浇筑过程中,随着混凝土流动性的丧失,在混凝土初凝后对“西瓜皮”模板进行拆除,并用抹子对混凝土面进行压光,以保证混凝土的外观质量。在模板拆除过程中应掌握好拆除时间。拆得过早,混凝土会存在随着重力作用下坠的情况,容易产生水平方向的裂缝,严重影响混凝土施工质量。

如果拆除时间较晚,则混凝土已经凝固,无法消除混凝土表面的气泡,达不到预期目的。现场可通过模拟试验的方式确定“西瓜皮”模板的最佳拆模时间,从而保证施工质量。

4.3 第3阶段模板体系

穹顶第3阶段类似于楼板体系,因此混凝土上表面不需要支设模板,但穹顶为球形结构,控制混凝土的浇筑标高为关键点。先通过全站仪在穹顶已绑扎成形的钢筋上以穹顶中心坐标点为圆心投测出几个圆圈,再用水准仪抄测这几个圆上对应的理论标高,最后用木条沿着穹顶半径方向将这些标高点连接起来形成的弧线即为穹顶结构外边线。第3阶段模板体系如图6所示。

图6 穹顶第3阶段模板示意

4.4 与模板配套的操作平台设计

由于穹顶为半球形结构,每一段的倾斜角度均不一样,为保证作业的安全性和可操作性,需要对与模板体系配套的操作平台进行设计。操作平台分为2部分:一部分是与模板相连的上层操作平台,此操作平台主要满足钢筋绑扎、预应力导管安装、混凝土浇筑等施工需求;另一部分是挂架操作平台,此操作平台主要满足模板支设及混凝土外观处理等施工需求。

4.4.1 与模板相连的上层操作平台设计

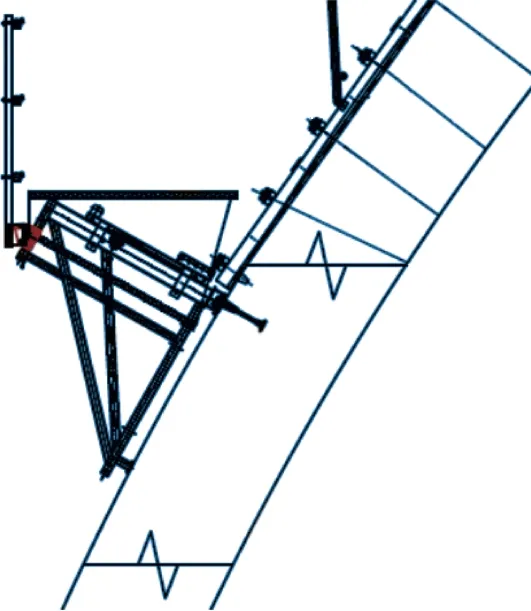

经研究统计发现,若采用普通挂架体系,随着穹顶高度的增加,上层操作平台的倾斜角度会越来越大。在穹顶4段施工时,操作平台内外高差达491 mm,已影响人员的通行。因此,从穹顶4段开始需要对操作平台进行修改,减少操作平台的内外侧高差。

考虑到每一段的高差均不一样,需设计一种可调节角度的操作平台才能满足现场需求。通过对现场剩余的三角架进行改装,将三角架的刚性连接点改为用螺栓连接,这样就能对三角架的角度进行调节,保证操作平台的满足施工需求。为保证挂架体系在修改后承载力满足要求,先改装一块模板,进行模拟试验后再批量改装,降低安全和成本风险。三角架改装如图7所示。

图7 三角架改装示意

4.4.2 挂架体系设计

由于挂架操作平台为辅助操作平台,直接采用安全壳筒体配套的挂架体系,但随着高度的增高,其平台坡度也在逐渐增加,现场采用钢管架支撑,铺设跳板的方式进行找平。大致样式如图8所示。

图8 挂架体系平台找平

挂架体系需要预埋与之配套的挂架锥体,由于穹顶区域随着高度的增加,水平方向的半径逐渐变小,导致挂架锥体的预埋位置也存在不确定性。根据模板体系的特点,制定了2套预埋方案,一种方法是在每段模板支设后用测量仪器定出锥体的位置,保证锥体相对位置的准确性;另一种方法是利用A型模板周转使用的特点,将挂架与A型模板一一对应,这样能够确保挂架锥体只要定一次位置,就能周转使用5次,不需要重复定位。但A型挂架之间的缝隙要用跳板及时封堵,减小安全隐患。2种方法均能够满足现场施工需求,但方法2更具备可操作性。挂架体系布置如图9所示。

图9 挂架体系布置示意

5 混凝土施工技术研究

根据穹顶模板体系的设计,将穹顶混凝土浇筑分为3个阶段,1至5层为第1阶段;6至9层为第2阶段;10层为第3阶段。穹顶混凝土施工的关键点就是气泡的排出,根据3个阶段穹顶倾斜的角度以及模板体系的不同,制定控制措施保证穹顶混凝土的施工质量。

5.1 第1阶段混凝土浇筑

第1阶段混凝土施工类似于直墙墙体混凝土施工。在对混凝土进行二次振捣时,受球形结构影响,振捣棒无法直接振捣底部靠模板边缘的区域,只能利用振捣棒的振捣影响范围来保证此区域混凝土的密实性。但混凝土中的气泡在上升过程中会粘在圆弧形模板表面,难以排出,现场可以采用在圆弧形模板下部开设小孔的方式来尽可能多地排出混凝土中的气泡。在混凝土浇筑过程中,待小孔中有砂浆流出时用“模板堵头”进行封堵。另外,将模板表面清理干净,增加模板的光洁度,减少气泡上升过程中的摩擦阻力,也是保证混凝土施工质量的重要方法。

5.2 第2阶段混凝土浇筑

第2阶段采用“西瓜皮”式模板,6层和8层采取边浇筑混凝土,边支设模板的方式进行施工。这样能够将混凝土中的气泡尽可能多地排出,同时也便于混凝土的振捣,保证混凝土的施工质量。

为了保证混凝土的外观质量,根据穹顶的坡度,在第2阶段的第9层混凝土施工过程中,对“西瓜皮”模板施工工艺进行优化。当已浇筑混凝土初凝后,就对“西瓜皮”模板进行拆除,用抹子将混凝土面压光,这样就能保证混凝土表面绝对光滑,完全没有气泡,形成“边支模、边浇筑、边拆模”的施工工艺流程。

工艺优化后施工重点注意事项如下:

1)严格控制模板拆除时间,若拆除时间过早,混凝土会由于重力的作用产生下坠,形成环向裂缝;若拆除时间过晚,混凝土已经凝结硬化,达不到压光效果。

2)合理安排工人进行流水作业,模板支设、混凝土浇筑、模板拆除、混凝土压光等工序环环相扣,必须有条不紊地组织施工。

3)压光完成后及时对混凝土进行覆盖养护,避免混凝土表面产生温度裂缝。

5.3 第3阶段混凝土浇筑

第3阶段类似于楼板施工,不支设外模,只用“手榴弹+木条”的方式控制混凝土浇筑标高。第3阶段混凝土施工过程中,应严格控制混凝土的坍落度,坍落度过大会导致混凝土向下流坠,坍落度过小则会造成堵泵。暂定2种施工方法来解决此问题:一是将混凝土水平分层,下部混凝土用布料机浇筑,上部混凝土采用“塔吊+料斗”的方式浇筑坍落度较小混凝土;二是采用圆弧形模板对流动性较大的混凝土进行阻挡,支设简易木板,待混凝土初凝后将模板拆除,再对混凝土进行二次振捣及压光处理。

5.4 混凝土布料方式

穹顶顶部标高超过70 m,因此混凝土的布料方式也是施工过程中的难点。现场布置有2台塔式布料机(1#和2#)作为主要的浇筑设备,由于这2台设备无法交圈,存在一定的盲区。根据现场实际情况,在厂房屋面板增设1台28 m布料机(3#)辅助浇筑混凝土。为保证这台布料机能够覆盖足够大的区域,布料机安装位置对应的厂房屋面板应在穹顶5段浇筑前施工完成,确保不制约穹顶混凝土浇筑。为保证穹顶混凝土浇筑的连续性,避免机械设备损坏而影响混凝土浇筑,所有布料设备布置双管线的同时,在屋面增设布料机作为应急设备(备用1和备用2)。由于备用设备所在厂房屋面标高为22.00 m和27.00 m,布料机高度太低导致覆盖面积不足,采取增加布料机立柱高度的方式来保证其布料范围。布料机布置位置如图10所示。

图10 穹顶布料设备位置

5.5 混凝土养护

混凝土采用保湿保温养护,养护时间原则上不得少于14 d,具体时间可根据现场实际情况调整。水平施工缝区域的养护:表面上覆盖2层麻袋片或无纺布,麻袋片或无纺布纵横布置,麻袋片或无纺布搭接均不小于5 cm。将穹顶混凝土养护根据工期长短分为4个阶段:1至5层为第1阶段,6层和7层为第2阶段,8层和9层为第3阶段,10层为第4阶段。

第1阶段养护措施主要是侧面带模养护,上表面覆盖洒水养护。加强保温及保湿措施。

在第2阶段,由于工作量的减少,以及部分工作的平行施工,施工工期明显缩短,混凝土需要提前拆模。现场采用涂刷养护剂以及覆盖无纺布的方法来对侧面进行养护。

在第2阶段施工完成后,第3阶段只剩下外层拉钩绑扎和埋件安装等少量工作未完成,施工工期为3 d左右。为了降低混凝土的养护风险,第3阶段采用带模养护。因此,此阶段穹顶需要准备2套模板。

由于穹顶第4阶段不支设模板,第4阶段的养护方式与楼板的养护方法相同,采用洒水覆盖的养护方法。

6 结语

安全壳半球形结构穹顶施工难度大,施工前根据现场情况和结构特点分析施工的重点和难点,再针对难点制定专项解决措施,并在施工过程中进行论证和优化,达到保证工程进度、提高工作效率、确保工程质量、降低施工成本的最终目的,为同类型工程建设提供了可复制、推广的成功经验。