复杂深基坑超高外墙单面支模施工技术

赵宇超

上海建工四建集团有限公司 上海 201103

剪力墙、柱等混凝土结构竖向传力构件,在施工过程中一般采用对拉螺杆的模板支撑体系,通过混凝土水平侧压力自平衡来完成浇筑工作。但对于一些特殊情况,如场地支撑空间狭小,也会采取仅在外侧使用支撑架体等外部结构形式来支撑竖向构件混凝土浇筑时模板的水平侧压力,该施工工艺一般称为单面支模。

单面支模大致可分为2类:一类为依然使用对拉螺杆,仅在竖向构件的一侧布置较为传统的模板体系,另一侧根据实际情况使用其他体系代替模板,如地下室工程施工外墙时,在地下连续墙或排桩等围护体系上后植对拉螺杆,并以地下连续墙等围护体系作为外模的施工方法[1-2],这类单面支模施工工艺实际原理与常规对拉螺杆施工工艺相似;另一类则完全摒弃对拉螺杆,仅依靠外部结构支撑竖向构件混凝土浇筑时的水平侧向力[3-4],可以算是更为狭义的单面支模。

本文针对后一类单面支模进行研究与探讨,后文中单面支模均指代后一类单面支模。显然,后一类单面支模成形的混凝土墙、柱由于不存在对拉螺栓孔,墙面自身具有出色的密封性能,尤其适用于对密封性能具有较高要求的部位,如有高防水要求的地下室外墙等。但由于混凝土水平侧压力随着浇筑高度的增加而急剧加大,单面支模对于支模体系具有较高的强度与刚度要求,难以使用常规的模架进行设置,因此,往往会导致较高的建造成本。另外,单面支模模架体系一般尺寸较大,对于施工环境也有较高要求,很难在复杂工况下应用,且一般仅限应用于施工6 m以下高度的墙,所以单面支模工艺的应用仍然相对有限。

本文以上海大歌剧院歌剧厅下部深基坑外墙的施工为背景,研究并实践一种超高深基坑外墙单面支模施工技术,对其原理、设计和实施过程等方面进行了详细介绍与总结。目前,上海大歌剧院歌剧厅深基坑外墙已经施工完成。

1 工程概况

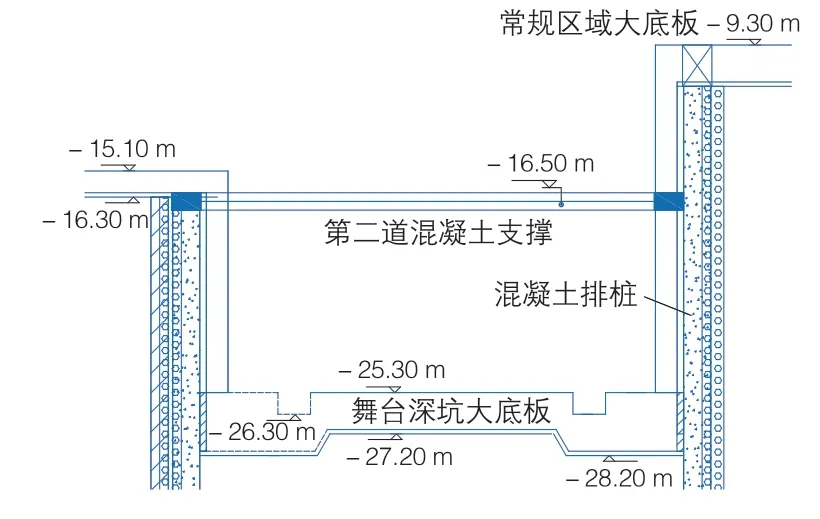

上海大歌剧院包含大、中2个歌剧厅,如图1所示。歌剧厅舞台下方为放置机械设备的舞台深坑。舞台深坑底板顶面标高为-25.30 m,相较常规区域-9.30 m大底板面标高的深度为16 m,且在局部深基坑施工过程中,基坑中水平支撑和立柱布置十分复杂。

为了保证深基坑结构的质量,提高地下室外墙防水密封性,对2个歌剧厅的舞台深坑高达16 m外墙采取了钢模架单面支模技术进行施工。首先对16 m单面支模钢模架的具体工作原理进行了探讨,并对其进行施工阶段数值分析;然后通过建立复杂深基坑施工阶段精细化数字模型,设计并制定切实可行的施工顺序及施工工艺,进而通过可视化方式直接指导现场工作人员,以保证复杂工艺细节可视化及现场施工的便利性;最后对该16 m超高外墙单面支模施工工艺进行了总结与讨论。

2 原理与施工过程分析

2.1 单面支模模架体系

舞台深坑外墙施工前置工序完成后,深坑剖面如图2所示,深坑外部为混凝土排桩,在深坑底板浇筑完成后,深坑中部仍需保留第2道混凝土支撑,单面支模的施工目标即为深基坑周边的混凝土外墙。其中,左侧外墙高度为10.2 m,右侧外墙最高达16 m。对于最高为16 m的外墙,本施工工艺采取分6个施工阶段(步骤1—步骤6)浇筑混凝土的施工方案,每个阶段浇筑混凝土外墙高度分别为2.5、2.5、2.4、2.8、2.9、2.9 m,各阶段中均需将外墙模板支撑于单面支模模架体系上。

图2 深坑剖面示意

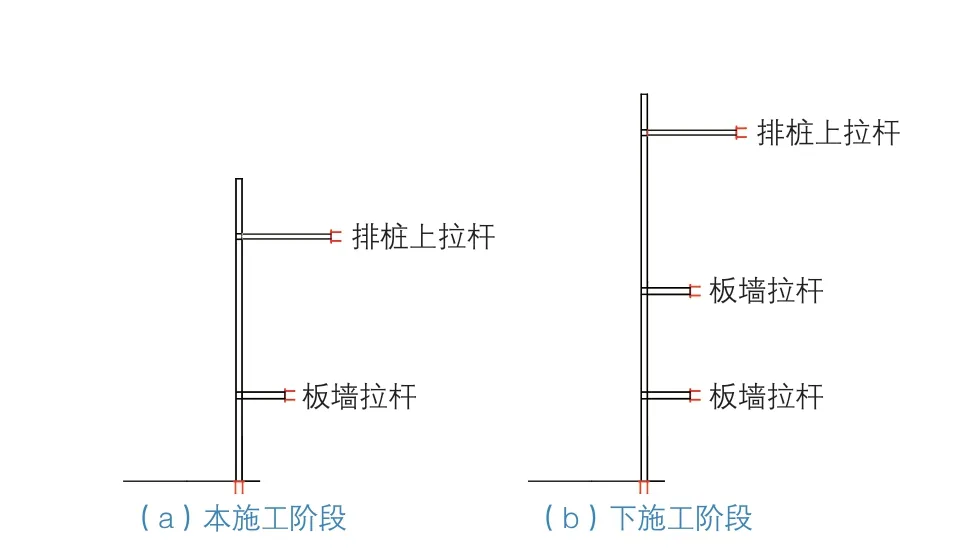

单面支模模架体系的典型构件如图3所示,构件所用材料为:立柱,18#工字钢;板墙拉杆,16#工字钢;排桩上拉杆、大底板拉杆,14b#槽钢。钢立柱间距原则上为700 mm,支架内侧距离模板原则上为1 000 mm。第1—第5阶段的排桩上拉杆一端拉结于工字钢立柱上,另一端拉结于种植在外墙外部混凝土排桩上的钢筋上,第6阶段排桩上拉杆直接拉结在顶部基坑大底板的埋件上;第2—第6阶段的板墙下拉杆一端焊接于工字钢立柱上,另一端焊接于上一个施工阶段预先埋设在外板墙上的埋件上。

图3 单面支模体系示意

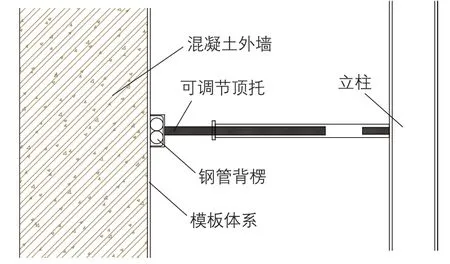

在混凝土模板和立柱间采用如图4所示的顶托体系。模板顶托一端支撑于外墙模板体系上,另一端支撑于18#工字钢立柱上。即混凝土外墙浇筑时对模板的水平侧压力首先通过顶托体系传递至钢架上,再通过钢架上、下拉杆将荷载传递至施工完成的基坑混凝土底板外墙和排桩,从而逐段将深坑外墙从下向上完成施工。

图4 可调节顶托支撑体系示意

2.2 施工过程与原理

单面支模钢架体需根据施工阶段分别安装或拆除构件,具体施工过程如下。

步骤1:如图5(a)所示,首先需要吊装第1施工阶段的立柱,并安装大底板拉杆和第1阶段排桩上拉杆。施工第1阶段外墙钢筋笼时,在钢筋笼中预留第2施工阶段板墙下拉杆埋件。此后,分别施工模板排架体系和可调节顶托体系,完成后即可浇筑混凝土,第1阶段外墙混凝土浇筑高度为2.5 m。

步骤2:如图5(b)所示,当混凝土强度不小于1.2 MPa时,即可拆除第1阶段外墙模板、顶托与排桩上拉杆,随后安装第2施工阶段排桩上拉杆与板墙下拉杆,并预留第3施工阶段板墙下拉杆埋件。待模板排架体系和可调节顶托体系搭设完成,且第1施工阶段的混凝土外墙强度达到75%后,浇筑第2施工阶段的外墙混凝土,第2阶段外墙混凝土浇筑高度为2.5 m。

步骤3—步骤6:后续每个施工阶段的流程均与此前相似,逐层上“爬”即可。当混凝土强度不小于1.2 MPa时,即可拆除前一个阶段的外墙模板、顶托体系与排桩上拉杆,随后安装本阶段排桩上拉杆与板墙下拉杆,并预留下一个阶段的板墙下拉杆埋件。但针对各个阶段的实际工况,需要对单面支模施工工艺进行一定修正。对于本工程第3阶段,需要同时浇筑深坑外墙与混凝土换撑;在第4阶段施工前,需要将第2道深坑混凝土支撑拆除;对于图5中左侧10.2 m高外墙,其混凝土浇筑仅需4个阶段即可完成,而对于16 m高外墙,还需进行第5、第6阶段浇筑。

图5 施工过程示意

2.3 施工过程分析

使用计算软件SAP2000非线性施工模块,对本工程各个施工阶段单面支模模架进行施工过程分析。

2.3.1 荷载

根据GB 50666—2011《混凝土结构工程施工规范》[5]和GB 50009—2012《建筑结构荷载规范》[6],由于中歌剧厅深坑外墙施工时基本处于冬季,外界温度相对较低,因此混凝土对模板侧压力标准值应按照式(1)计算,即相当于流体压力。式中:F——水平侧压力;

γc——混凝土重度;

H——混凝土浇筑高度。

除去最终施工阶段,每个施工阶段间的施工缝采用图6的形式进行设置,从而提供施工缝处抗渗性能。

图6 施工缝处理方法

因此,实际每一施工阶段顶部与底部侧模混凝土侧压力计算高度均需增加0.3 m,第1—第6施工阶段的实际荷载如表1所示。

表1 各施工阶段混凝土侧压力标准值

在计算模型中,混凝土侧向荷载施加于导荷载线上,导荷载线将荷载传递给顶托,最终传递到立柱上。根据支座形式,单面模架上拉杆与排桩的连接节点应按照铰支座计算,其他所有支座均应按照固定支座进行计算。

2.3.2 计算结果

架体变形采用荷载标准值进行计算,架体典型变形如图7所示,各阶段最大变形分别为:步骤1,3.4 mm;步骤2,4.9 mm;步骤3,4.7 mm;步骤4,6.2 mm;步骤5,6.0 mm;步骤6,5.3 mm。

图7 架体典型变形

架体承载力采用设计值进行计算,考虑杆件的强度与稳定性,各阶段中模架最大应力比截面出现在立柱上,为0.838。该应力比出现于第4、第5施工阶段立柱与板墙下拉杆连接节点处。因此,变形和强度均可以满足安全需求。

3 精细化三维数字模型

上海大歌剧院舞台深基坑施工工况非常复杂,其主要体现在以下3点:

1)墙、柱和梁等结构构件分布不规则,存在大量的混凝土内、外墙交错布置情况。

2)部分舞台深基坑位于施工用混凝土栈桥下方,难以进行吊装操作。

3)舞台深坑施工过程中除第2道混凝土支撑外,还存在大量的第1道与第3道暂不拆除的混凝土支撑。

综上所述,单面支模由于模架搭设需要一定空间,对施工环境一般有较高要求,因此本工程深基坑的复杂施工环境对于单面支模施工方法较为不利,不仅工人难以理解单面支模施工工序,过多不同标高的平面图纸对技术与管理人员的深化和现场指挥也造成了挑战。因此,通过建立深基坑各施工阶段的精细化三维数字模型,可以帮助现场施工管理人员与工人提高对整个施工过程的理解,提前分析现场可能会出现的问题,准备解决方案及应急预案,进而保证施工顺利进行。

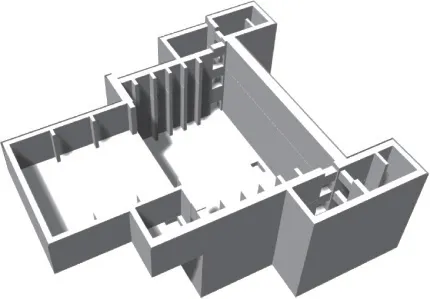

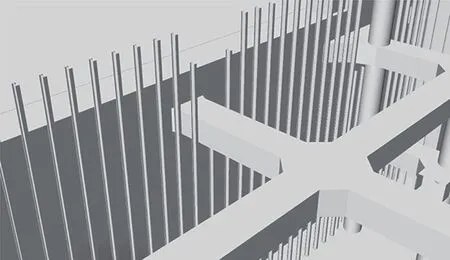

预计施工完成后所有内、外墙的三维模型如图8所示,由于舞台深坑功能性要求,其内外墙、门洞、梁等各类构件错综复杂;基坑施工过程中,混凝土栈桥及支撑构件的模型如图9所示。

图8 深坑内、外墙数字模型

图9 混凝土栈桥及支撑

由此可见,只有根据精细化的三维模型,才能更高效、合理地设计单面支模体系的部署,从而进一步总结施工要点。

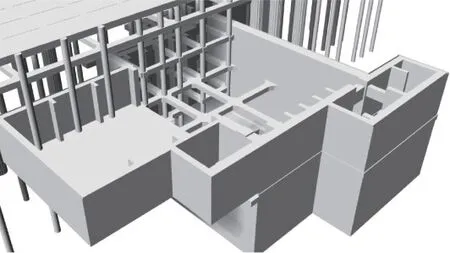

以图10所示的工况为例,在深坑外墙开始施工时,深坑中仍保留有全部的第2道混凝土支撑,该支撑会导致支撑处部分钢立柱无法直接全长施工,必须部分全长施工、部分割断。待后续混凝土支撑拆除后,再在现场向上接至全长,以施工后续阶段的深坑外墙。该类问题在平面图纸上无论是表述还是深化解决方案均十分烦琐,容易出错,但在三维精细化模型的帮助下可以得到十分清晰的反映,从而进一步保证了工人与管理人员对施工方法的理解,大大提高了现场的施工效率。

图10 混凝土支撑及短立柱

4 实际施工现场

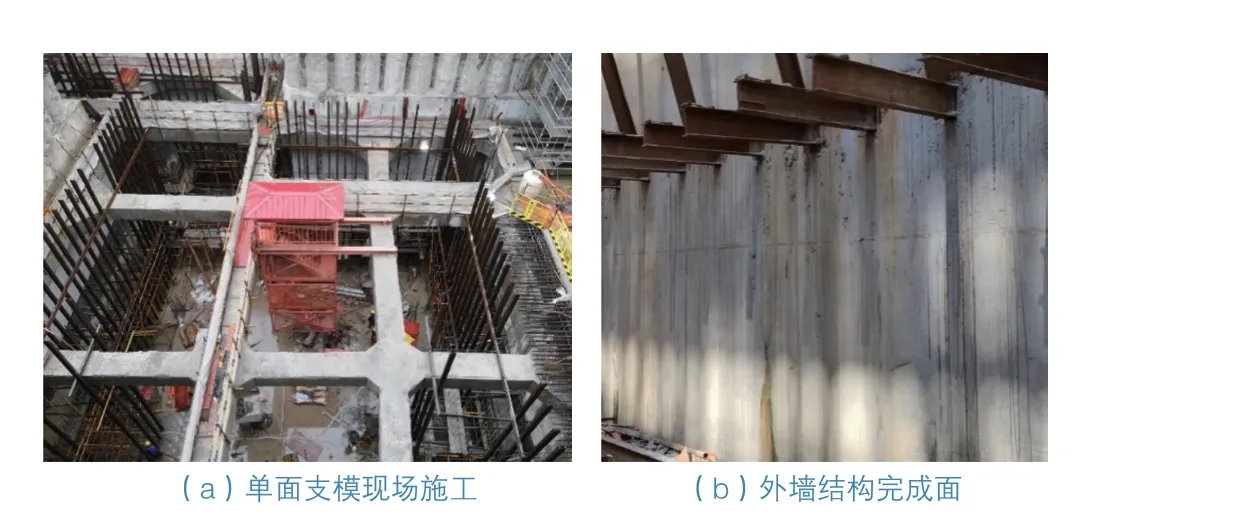

图11(a)为中歌剧厅舞台深坑混凝土外墙第2阶段单面支模体系实际施工照片,图11(b)为现场浇筑完成结构面。可以看出,完成面无螺杆孔道,防水效果十分出色。目前,深坑外墙混凝土浇筑已经全部完成。

图11 施工现场

5 结语

本文介绍了一个16 m超高深基坑外墙单面支模施工工艺。从技术、造价和施工管理这3个方面出发,对该施工工艺总结如下:

1)技术。本施工技术具备可行性。本工程舞台深基坑外墙的实际施工均按照本施工工艺原则进行,其强度与变形均满足安全要求。

2)造价。相对于传统对拉螺杆施工,该施工方法施工成本和时间成本均相对较高,总体而言适用于对质量要求较高的工程项目。

3)施工管理。本施工方法作为一种新工艺,在施工过程中需重点关注细节质量,如阴角处工字钢定位,顶托是否顶紧至工字钢立柱上等。这类细节是保证整体施工质量的重点。

除施工方法原理以外,本文还对深坑单面支模进行了施工过程分析,并通过3D数字模型制定具体施工部署,提高施工过程可视性,进一步保证工人与管理人员对施工方法和工序的充分理解。通过理论分析与实际应用,该单面支模施工工艺技术上有保证,具有推广价值;而在管理层面需要重点关注关键点的施工质量,且该施工方案成本相对较高,因此本施工工艺一般适用于对质量要求较高的工程。