装配式钢结构住宅跃层法施工技术

韩军强 张国松 赵 杰 刘冬艳 沈卫根

1. 浙江省二建钢结构有限公司 浙江 宁波 315207;2. 浙江省二建建设集团有限公司 浙江 宁波 315202;3. 宁波亚杰建设工程有限公司 浙江 宁波 315200

随着城市的扩张,高层建筑已成为城市主流建筑,不同楼层的空间结构提出了不同的需求[1-4]。随着装配式钢结构住宅、钢结构高层、超高层建筑的快速发展以及人们对建筑质量的持续关注,如何在提高施工进度的同时确保施工质量与安全,成为近年来的一个研究课题,尤其是近几年装配式钢结构住宅的井喷式发展,在设计、施工等环节存在一定的技术空白需要探索。

本文结合宁波江北文创港建设工程1#、2#楼钢结构住宅项目施工,通过Tekla、Revit两款软件,进行了技术改进与创新,并充分利用可拆卸式钢筋桁架板施工速度快与现浇楼板成本低两项施工工艺的优点,形成了以“Tekla+Revit”“现浇楼板+可拆卸式钢筋桁架板”为组合的装配式钢结构住宅跃层施工技术,并以该施工技术为基础,开发出了“EJGJ-PB”压型钢板、可拆卸式钢筋桁架板的排板图插件。

本文以该项目为基础,探讨装配式钢结构住宅跃层施工技术的可操作性、经济性、适用性、安全性等,可为同类型工程施工提供参考。

1 工程基本情况

工程位于宁波市江北区孔浦街道孔浦路39号,1#楼、2#楼为装配式钢结构住宅,采用钢框架-斜支撑结构体系,主体为钢结构、现浇混凝土楼板。1#楼地上17层,建筑面积5 665 m2,机房屋面高度53.18 m;2#楼地上18层,建筑面积7 224 m2,机房屋面高度56.08 m。

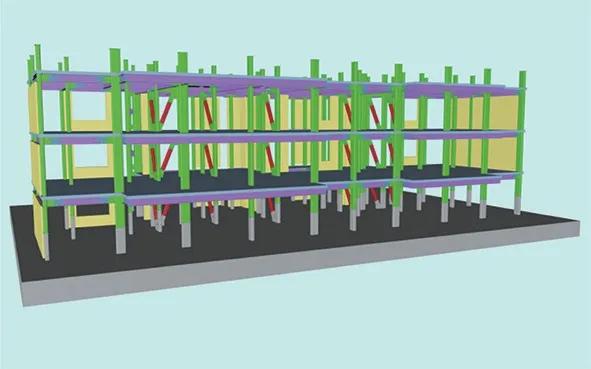

钢结构每3层为1节钢柱,钢柱规格包括180 mm×550 mm×28 mm、180 mm×350 mm×10 mm等,钢梁规格包括H350 mm×150 mm×6 mm×10 mm、H350 mm×150 mm×8 mm×14 mm,材质均为Q355B。框架结构如图1所示。

图1 框架结构示意

2 跃层法施工概述

以1#楼为例,本项目分别在4、7、10、13、16层使用可拆卸式钢筋桁架板,以代替传统的承重支模架。在楼梯、电梯等洞口位置,使用YXB66-185-555(B)、厚度1.2 mm的闭口钢承板作为孔洞封闭材料,并多次周转使用。其余楼层采用传统的承重支模架施工。

每层楼板需搭设承重支模架的面积为352 m2,洞口封闭面积为34 m2。

本项目在钢结构框架(每3层)施工完成后、与其对应的自然楼层的混凝土楼板施工前,先行在下一节钢柱对接所在楼层,提前铺设可拆卸式钢筋桁架板(或钢承板、钢筋桁架板,下同),以形成上部的操作平台、下部的硬质安全隔离,做到“上下隔离、交叉施工、上下同步进行”,确保在上部钢结构正常吊装施工作业的同时,下部土建能够正常施工。

运用“Tekla+Revit”技术,使用Tekla对钢结构详图进行深化,再结合Revit进行建模分析,优化可拆卸式钢筋桁架板的排板设计,预先对施工顺序进行施工模拟,分析并确定最有利的施工方案。

此外,在可拆卸式钢筋桁架板铺设完成后,能够在自然楼层的楼板混凝土浇筑之前将钢柱内的混凝土提前灌注,确保楼板的混凝土由钢柱受力,而不是全部由承重架受力,保证钢结构主体框架的稳定性。整体构造如图2所示。

图2 施工工艺整体构造

3 跃层法施工工艺特点

1)本工法打破主体结构必须由下至上逐层施工的传统工艺,可以每隔2层或3层作为1个施工段,2层或3层上下同时施工,有效地提高了施工进度,且上下层之间通过可拆卸式钢筋桁架板或钢承板形成有效的安全隔离,确保上下层交叉施工的安全性。

2)运用了“Tekla+Revit”两款跨专业的软件,并结合我公司开发的用于Tekla的“EJGJ-PB”排板图插件,充分发挥软件的优点,使用Tekla进行钢结构深化设计,结合Revit对现浇楼板进行分析,再使用“EJGJ-PB”完成可拆卸式钢筋桁架板排板设计、洞口封闭物料的提前计量及准备。

3)部分楼层采用可拆卸式钢筋桁架板,部分楼层采用现浇混凝土楼板,在提高施工进度的同时,有效地降低施工成本。

4)各楼层采用可拆卸式钢筋桁架板或是现浇楼板,可随意搭配,布置灵活,可根据项目施工进度随时调整,提高或降低可拆卸式钢筋桁架板使用楼层的数量。

5)钢柱内可提前灌注混凝土,混凝土养护时间长,有效地提高钢柱的竖向承载力、侧向抗弯性能,提高钢结构框架的整体稳定性。

4 跃层法施工工艺流程及操作要点

4.1 施工准备

1)施工图经过图纸会审,并根据现场施工情况确定钢柱分节位置、可拆卸式钢筋桁架板施工楼层。

2)钢结构框架稳定性能否满足跳层施工法已经过审查、计算。

3)施工方案经过审批且已对相关各专业进行专项交底。

4)可拆卸式钢筋桁架板根据建筑物使用、施工需要确定规格型号,由专业厂家排板、生产。

5)钢结构由专业厂家进行图纸深化、加工制作、现场安装。

6)施工所需的人、材、机已到位,特种作业人员持证上岗。

4.2 Tekla、Revit建模分析

1)使用Tekla对钢结构进行建模、详图深化,建模深度需满足车间加工制作、现场安装的需要。

2)使用Revit对重点楼层的混凝土梁、楼板、AWC外墙板等进行建模,需严格按照施工蓝图进行建模。

3)模型搭建并检查合格后,以Revit为平台,将钢结构模型、土建模型进行融合并检查,确保符合设计蓝图。

4)在融合模型检查完成后,需对各施工工序进行模拟、分析,确定最适合的施工顺序,再使用“EJGJ-PB”排板插件完成可拆卸钢筋桁架板的排板图设计。

4.3 第1节钢柱轴线放样、标高复测

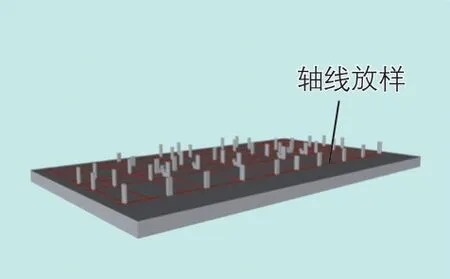

1)第1节钢柱吊装前,对钢柱的轴线进行放样,对标高进行复测,并做好标记。标记需清晰,且能反映下一节钢柱需调整的方向及尺寸,如图3所示。

图3 钢柱轴线放样、标高复测

2)原始测量基准点需用油漆做好标记,并用木模板进行覆盖做好保护,整个建筑使用同一个原始基准点进行测量。

3)测量点之间应视线良好,能够通视,各测量点之间能够相互校核。

4.4 下部钢柱、对应钢梁吊装及焊接,形成框架整体

1)钢柱与钢梁的垂直度、轴线、标高,需在吊装过程中进行初测,吊装完成后进行复测,确保符合设计及规范要求。

2)各节点高强螺栓终拧完成,并进行终拧扭矩检测,保证符合设计要求。

3)各刚接节点焊接完成,设计要求一级、二级焊缝,按要求进行自检、实体检测,采用超声波检测法。

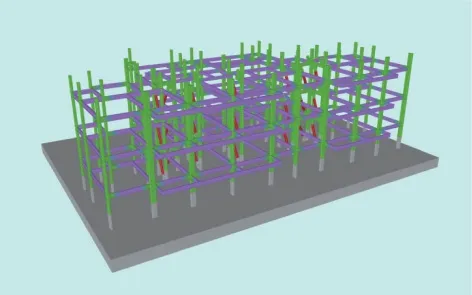

4)在各节点高强螺栓终拧完成、焊接完成后,每2层或3层即可形成稳定的钢结构框架,如图4所示。

图4 整体框架

4.5 下一节钢柱对接所在楼层可拆卸式钢筋桁架板铺设

1)可拆卸式钢筋桁架板根据排板图在楼层内满铺,铺装完成后应固定牢固,防止松动,且板与板之间应拼缝严密。

2)跨度超过可拆卸式钢筋桁架板自身承载力的,应采取临时加固措施,可在板的上部增加纵向钢筋,且禁止在上部堆放荷载。

3)钢筋桁架板铺设完成后,应及时与钢梁使用电焊进行点焊,连接固定牢固。

4)为下部材料运输预留的“物料孔”,应使用可拆卸钢筋桁架板或压型钢板临时进行封闭。

5)楼梯间、电梯间孔洞使用钢承板或脚手板做临时封闭,如图5所示。

图5 可拆卸式钢筋桁架板铺设

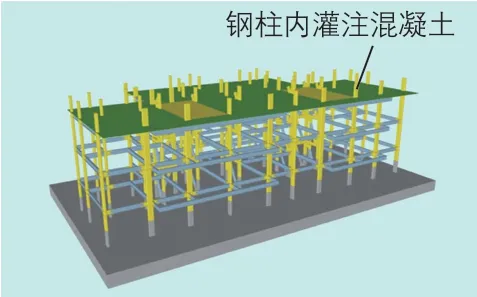

4.6 钢柱内混凝土灌注

1)钢柱内灌注混凝土并振捣密实,必要时进行检测。

2)混凝土养护至设计强度的50%且满足承载上部钢结构荷载的需要。

3)钢柱内混凝土灌注完毕后,需在钢柱顶部进行封闭,防止雨水积存在钢柱内,降低混凝土质量,如图6所示。

图6 钢柱内混凝土灌注

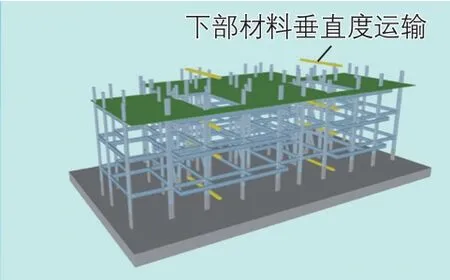

4.7 下部混凝土楼板用材料施工

1)下部施工所需的钢筋、钢管等材料通过预留的临时吊物孔进行垂直运输。

2)下部使用的材料,以满足使用数量即可,不宜多运、超运。

3)材料垂直运输应缓慢吊运,防止损坏已铺设的可拆卸钢筋桁架板。

4)材料吊运完成后,及时封闭孔洞,如图7所示。

图7 下部材料垂直度运输

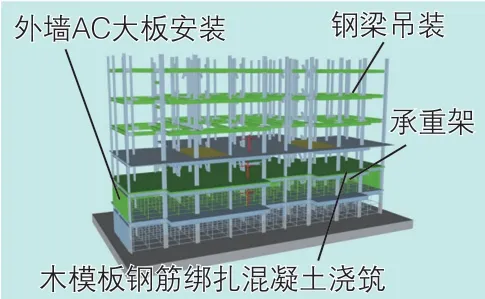

4.8 上部钢结构吊装、下部混凝土楼板施工

1)下部土建施工按正常施工工序进行,满足相关规范要求。

2)上部钢结构吊装按正常施工工序进行,满足相关规范要求。

3)上下层同时施工,交叉施工多,严禁在未通知的情况下拆卸可拆卸式钢筋桁架板,如图8所示。

图8 混凝土楼板施工

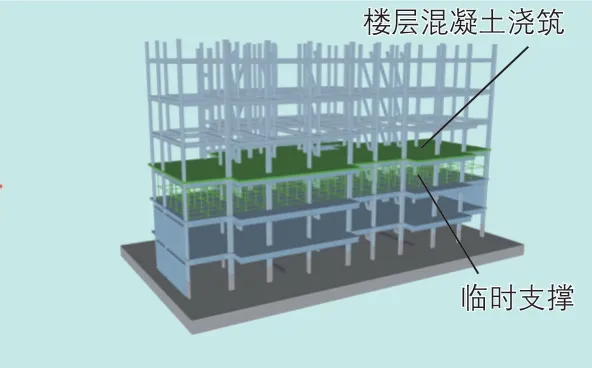

4.9 钢柱对接所在楼层土建工程施工

1)对本楼层的可拆卸式钢筋桁架板重新进行检查,与钢梁及钢柱交接处的缝隙进行封闭,严防混凝土浇筑时漏浆。

2)可拆卸式钢筋桁架板与钢梁连接固定牢固,栓钉施工完毕。

3)若有破损的可拆卸式钢筋桁架板,及时进行更换。

4)可拆卸钢筋桁架板底部使用临时支撑支撑牢固。

5)浇筑混凝土时,严禁直接将混凝土从出料口倾倒在可拆卸式钢筋桁架板上,应选择钢梁、钢柱周边作为出料口,如图9所示。

图9 楼层混凝土浇筑

5 与常规施工工艺对比分析

1)材料对比分析。本项目1#楼跃层法施工采用了更多的工厂预制材料,如可拆卸式钢筋桁架板、钢承板、钢架桁架板等,减少了现场湿作业。

2)施工进度对比。以2节钢柱、2~7层楼板施工进度为例,采用常规施工方法,楼层自下而上,逐层施工,至7层楼板施工完成,需69 d。采用跃层法施工,至7层楼板施工完成,需48 d。采用传统施工工艺,整栋楼地上部分施工工期为204 d;采用跃层法施工,施工工期为114 d,平均每层提前5.3 d。

3)经济效益对比。考虑整栋楼地上部分施工周期内所涉及的直接费用,经统计分析,采用传统施工工艺,涉及的直接费用为1 664 504元;采用跃层法施工,涉及的直接费用为1 492 634元,可节约成本10.3%。

4)施工质量对比。采用跃层施工法,钢柱内混凝土可在各楼层混凝土施工前进行灌注并养护,有效地提高了钢柱的竖向承载力及刚度、结构的整体稳定性。采用传统施工方法,在钢结构框架施工完成后,无法及时在钢柱内灌注混凝土。需在各层楼板自下而上施工至钢柱对接所在楼层时,才能在钢柱内灌注混凝土。而在此施工过程中,各层楼板的荷载需全部由承重架受力。而承重架搭设质量将直接影响施工质量,在楼板浇筑混凝土的过程中,因混凝土输送泵管的振动,容易导致楼层产生偏位,影响建筑物的垂直度。

5)施工安全对比。采用跃层法施工,在钢承板铺设楼层,形成了硬质隔离层,将上下楼层隔离,为上下层同时施工创造了有利条件。

6)社会效益。通过应用本工法,使工程质量水平有较大提高,克服了装配式钢结构住宅施工进度慢的缺点,极大地加快了施工进度,充分展现了装配式钢结构住宅的优点,为今后同类钢结构住宅的施工奠定了基础。

7)环保效益。局部采用可拆卸式钢筋桁架板,减少了木模板的使用;施工效率高,缩短了工期,减少了车辆及机具的废气排放,实现低碳绿色施工。

6 结语

通过本项目对该施工方法的应用,总结了一些施工经验,为装配式钢结构住宅的施工探索了一条新的施工思路,有效地缩短了工期、提高了施工质量。本施工方法适用于装配式钢结构住宅、高层钢结构、超高层钢结构施工以及在垂直方向上有交叉施工要求的建筑等。