LNG储罐9%Ni钢TIP-TIG立焊接头组织及性能

郭鹰, 杨尚玉

(海洋石油工程股份有限公司, 天津 300461)

0 前言

“十四五”时期,在碳达峰、碳中和大气污染防治等政策驱动下,国内天然气消费将进一步增长,“十四五”末天然气表观消费量将达到4 200~4 500亿立方米,国内积极推动液化天然气项目的发展,并把实施LNG进口多元化发展战略作为国家能源战略的重要组成部分。LNG储罐作为其中重大基础设施,预计到2030年,需要投建200座。9Ni钢因其高强韧匹配性已被广泛应用于LNG储存及运输装备制造[1]。因此,9Ni钢的焊接技术是现今技术开发的重点,9Ni钢内罐立焊缝焊接主要依赖焊条电弧焊(SMAW),而SMAW焊接热输入大,焊接接头低温韧性不易保证,开发比传统SMAW更加优质的焊接工艺及可靠的控制方法,将会带来巨大的工程应用前景及经济效益[2-4]。

TIP-TIG(简称TT)焊是在钨极氩弧焊的基础上改进成自动送丝,焊丝在被送的同时能够前后抽送,并在送丝系统增加了热丝功能。使焊机具有连续送丝、热丝及熔池搅拌功能,可以有效地减少焊缝中气孔和夹渣的产生,焊接出来的焊缝外观美观,力学性能指标高于SMAW焊[5]。TT焊焊接工艺由于采用自动送丝,大大缩短了焊缝清渣等焊前准备时间,在提升焊接质量的同时,提高了焊接效率,焊缝成形美观。TT焊接工艺用于LNG储罐9%Ni钢钢板的焊接优势明显,必将在大型LNG低温储罐焊接中大规模应用[1]。该研究将对比分析TT焊、SMAW焊接头的力学性能,通过接头显微组织分析TT焊接头韧性、强度得到改善的原因,通过深入分析焊接接头断裂机理,为新工艺规程的制定提供理论及数据支撑。研究结果对突破国外壁垒,形成国内自主LNG核心技术体系,提升国内LNG储罐焊接技术水平具有指导意义。

1 试验方法

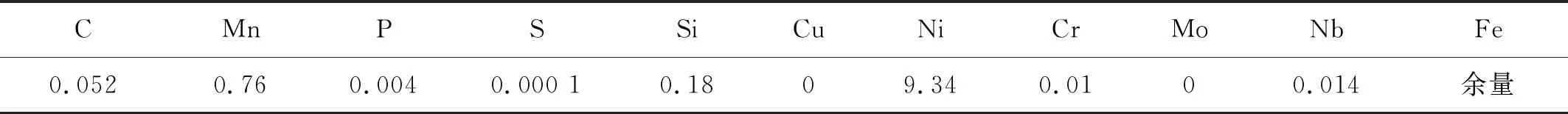

试验所用钢材是由鞍钢股份有限公司生产,供货状态为淬火+回火(QT),板厚为10 mm的X7Ni9钢,其化学成分见表1,力学性能见表2。9Ni钢经过热处理后在室温下的组织主要为板条状马氏体和少量的逆转奥氏体,如图1所示。图1a是9Ni钢的金相组织,图1b是逆转变奥氏体的分布,白色区为马氏体区,灰色线是晶界和亚晶界,黑色点为逆转奥氏体,由图可知大量的逆转奥氏体分布于晶间,少量分布于晶内,其逆转奥氏体相有较高的低温稳定性,对钢的低温韧性有很大影响[6-8]。

表1 9Ni低温钢化学成分(质量分数,%)

表2 9Ni低温钢力学性能

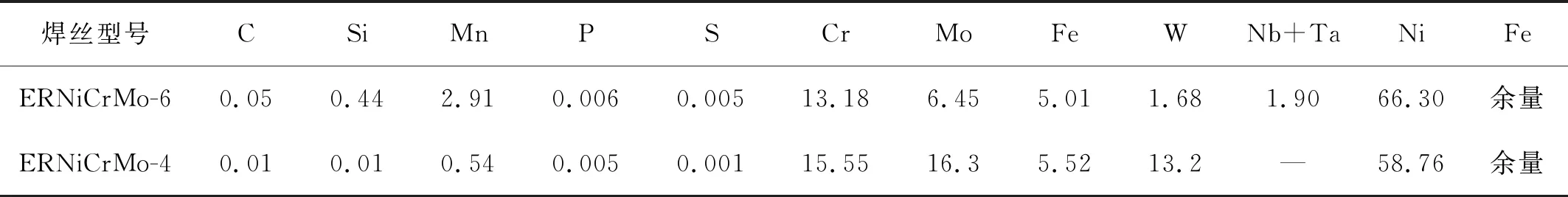

根据LNG储罐对焊缝高低温韧性要求和填充材料与母材线膨胀系数相匹配考虑,熔敷金属分别选用直径为φ3.2 mm的ERNiCrMo-6焊条和直径为φ1.0 mm的ERNiCrMo-4焊丝,其化学成分和力学性能分别见表3、表4[9]。

表3 焊材熔敷金属化学成分(质量分数,%)[9]

表4 焊材力学性能[9]

文中采用SMAW焊和TT焊对LNG内罐进行立焊。TT焊装置如图2所示。TT焊在打底及填充时采用独特的钟摆技术,钟摆角度在±10°内,钟摆方式可使熔池与坡口侧壁的充分接触,从而减小侧壁熔合不良的可能性,提高接头质量[1,3]。

试验选用10 mm厚的X7Ni9钢板,尺寸为1 200 mm×400 mm。图3为焊缝坡口示意图,SMAW采用V形坡口(图3a),TT采用U形窄坡口(图3b),U形坡口与SAMW焊的V形坡口相比可节省30%的焊材,降低施工成本[10]。TT焊接时,背面加装与焊接机头同步的气体保护装置,保护气体均为纯氩气2种方法焊接的层间温度均控制100 ℃以内,焊接工艺参数见表5。

表5 TIP-TIG和SMAW焊接工艺参数

焊后在试件焊缝上取尺寸为35 mm×12 mm×10 mm的试样用于金相分析,金相分析试样经过不同目数砂纸打磨后抛光。将抛光后试样在10%草酸溶液电解腐蚀,冲洗吹干后放入4%硝酸酒精溶液浸蚀15 s。采用蔡司LSM800型激光共聚焦和蔡司Gemini500型扫描电镜观察接头不同区域微观组织。使用SP10A铁素体测量仪测量焊缝铁素体含量。使用WILSON VH1102硬度机,采用EN1043-1标准,按照“母材—热影响区—焊缝—热影响区—母材”顺序测定接头显微硬度;采用GB/T 228—2002拉伸试验和GB/2653弯曲试验标准,在 WEW-1000D微机屏显液压万能试验机测试接头强度和侧弯性能;夏比冲击试验根据GB 2650—1989进行,缺口位置分别开在焊缝中心和距熔合线1~2 mm,-196 ℃下在CIEM-30D-CPC型试验机进行冲击试验[11]。

2 试验结果与讨论

2.1 焊接接头常规力学性能

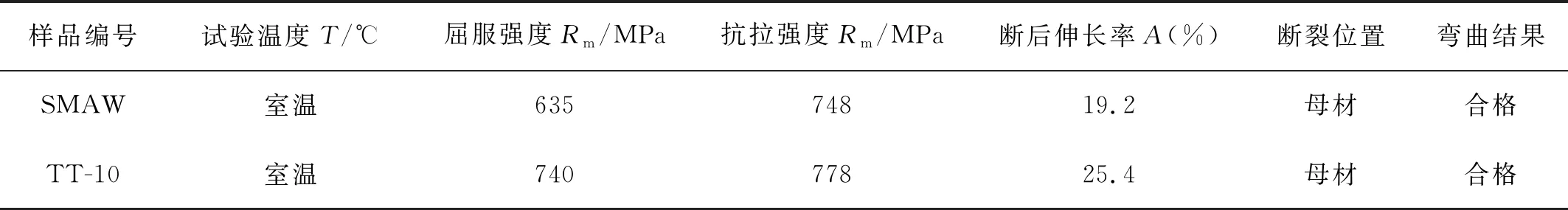

由表6可知,SMAW焊和TT焊接头拉伸的抗拉强度均大于740 MPa,都满足标准(680~820 MPa)要求[12-13]。从数据可知,TT焊接头抗拉强度高于焊条电弧焊,断后伸长率的提升更为明显。SMAW与TT焊接头弯曲试验均合格,接头不同区域的维氏硬度值都满足标准要求(硬度值小于400),见表7,硬度趋势呈现出热影响区>母材>焊缝[14]。

表6 接头拉伸试验结果

表7 接头维氏硬度值 HV

2.2 焊接接头低温韧性

焊缝及热影响区低温冲击试验结果见表8,无论焊条电弧焊还是TT焊,焊缝和热影响其在-196 ℃时冲击吸收能量均大于 35 J,满足英国标准 BS7777 中对液化天然气储罐焊接接头的要求[15]。不同焊接方法的焊缝和热影响区在-196 ℃的冲击韧性对比如图4所示。

表8 冲击韧性试验数据

由表8可知,TT焊焊缝和热影响区在-196 ℃低温冲击吸收能量比焊条电弧焊分别高64.2%和66.0%,可见TT焊接头低温韧性十分优异。同时还可以看出,无论哪种焊接方法,接头热影响区的低温冲击吸收能量比焊缝高。

3 TT焊接头低温韧性分析

从上述试验结果看,TT焊焊接接头强度略高于焊条电弧焊,接头低温韧性显著优于焊条电弧焊,文中从接头金相组织、断口形貌方面入手进行分析。

3.1 宏观金相分析

接头宏观形貌如图5所示,图5a与图5b分别是SMAW焊和TT焊接头宏观金相照片。通过焊缝面积与坡口面积计算焊缝熔合比,得出SMAW焊熔合比26.7%,TT焊熔合比仅5.3%。在图5a根部1区和2区间存在耐腐蚀区,疑似生成铁素体和奥氏体的双相组织,经铁素体测量仪检测其铁素体含量在25%~26%之间,其他区域铁素体含量低于5%。图5b根部1区和2区间未出现耐腐蚀区,经测量铁素体含量在6%~7%之间。可见由于焊条电弧焊热输入大及焊工操作的不稳定性造成母材大量熔入焊缝,尤其是焊缝根部生成大量铁素体组织。而TT焊热输入小、焊接过程稳定、焊缝成形好,母材熔入量很小,较小的熔合比保证了焊缝组织主要为奥氏体。奥氏体因面心点阵滑移系统多塑韧性好,而铁素体塑性较差,焊缝奥氏体组织出现较多铁素体会破坏原有韧性,因此,TT焊接头熔合比小,铁素体组织含量低是其韧性较高的原因之一。

3.2 微观金相分析

焊缝微观金相组织如图6所示。由图6a可知,SMAW焊缝组织主要为胞状树枝晶,胞状树枝晶形成的主要成因是凝固界面前沿液相由于偏析产生较大成分过冷,破坏之前平面推进凝固模式,此时凸起部分向周围排溶质,产生与主干方向垂直的二次横枝,形成胞状树枝结构。由图6d可知TT焊焊缝组织为胞状树枝晶和胞状晶,其胞状晶有2 种不同的形态:一种是形状规则的连续包状树枝结构;另一种是形状不规则的不连续胞状结构。这种不连续胞状晶是在较小的成分过冷条件下,平面结晶界面处于未定状态,在凝固的界面长出平行束状的胞芽。图6b、图6e可知,两种焊缝显微组织均由γ相奥氏体+析出相组成。图6c、图6f分别是图6b、图6e的区域放大图,如图6c所示,SMAW焊缝胞状晶内和晶间析出块条状和颗粒状析出相,块条状析出相长度约为1.5~2.5 μm,宽度约0.5 μm,颗粒状析出相直径约0.6 μm。通过表9的EDS分析结果,结合 Cieslak 等人[16]对镍基合金的研究,判断块条状析出相为NbC,球状颗粒相主要富集Nb,Mn,Ti等元素,其可能是碳化物和氧化物混合相。两种析出相使得Nb发生严重偏析,削弱Nb的固溶强化作用,同时腐蚀坑较多块条状析出相聚集,严重损害了材料的韧性。图6f可观察到,在胞状晶晶间分布较亮的呈现细条状析出相,由于镍基合金溶碳能力差,因此易析出碳化物。通过EDS分析,析出物主要是含较高Mo元素的富Mo相,这与焊丝中Mo含量较高有关,这种析出相主要偏聚于胞状晶晶间,阻碍位错滑移,具有析出强化的作用。由上述分析可知,焊条电弧焊由于热输入大,造成Nb,Mn,Ti等元素大量脱溶析出,析出元素在晶粒内部和晶界上生成了数量较多的碳化物和氧化物,削弱了固溶强化作用,降低了材料的韧性。而TT焊焊缝析出相主要偏聚于胞状晶晶间,是Mo元素含量较高的富Mo相,这种晶间析出相阻碍位错滑移,具有一定析出强化的作用,这是TT焊接头低温韧性优良的第二个原因。

表9 不同焊接方法焊缝区域析出相成分(质量分数,%)

3.3 接头EBSD分析

图7是2种焊缝热影响区(HAZ)、熔合线(FL)和焊缝区(WM)的电子背散射衍射(EBSD)测试结果。如图7b、图7e所示,左侧靠近熔合线的热影响区,SMAW平均晶粒较大,而TT焊在粗晶区晶粒经多次热循环使晶粒细化,其细化晶粒沿<111>晶向族生长。右侧熔合线内焊缝金属初始生长是以部分熔化母材晶粒为成核基体的外延生长,将熔池的原子排列在熔化的母材预先存在的点阵位置,生长方向垂直于最大温度梯度,在此凝固驱动下向焊缝中心不断生长,因此外延生长界面具有更好的界面相互作用和更强冶金结合[17]。焊缝中心晶粒尺寸比熔合线附近的小,是因为焊缝中心液相温度梯度很小,成分过冷区宽,除树枝晶析出外,还有新晶粒形核,这些晶粒生长速度快,在竞争生长的作用生成晶粒尺寸较小的等轴晶,如图7c、图7f所示,靠近焊缝中心晶粒尺寸明显变小。由图7可知,SMAW的热影响区和焊缝的平均晶粒尺寸比TT焊的大,主要原因是其高热的输入和热循环对热影响区影响。一般来说,接头靠近熔合线的粗晶区是整个接头韧性最低的区域,其中晶粒尺寸变大是韧性变差的原因之一。

3.4 热影响区组织变化

图8是XRD测试结果显示,由图8a可知母材组织主要是马氏体和少量的奥氏体,奥氏体的衍射峰较小不明显,通过(200),(220)和(311)峰值强度计算得到逆转奥氏体体积分数在8%左右,这种逆转奥氏体是高度富集C,Ni,Mn等合金元素在Ac1温度以下,由淬火形成高浓度马氏体在回火时,溶质原子经短距离扩散偏聚在原奥氏体边界形成具有高稳定奥氏体,当材料发生塑性变形时,裂纹尖端的应力集中引起马氏体相变从而产生引力松弛,阻碍裂纹扩展,提高钢韧性和强度,对9Ni钢的低温韧性有着重要作用。焊缝组织为奥氏体,凝固是以全奥氏体模式凝固,即初始和结束的析出相均为奥氏体的凝固。从图7a、图7d可清晰看出凝固亚结构是胞状晶和枝晶2种微观组织,这是凝固过程中合金元素和杂质的偏析而形成的偏析轮廓。热影响区的 XRD 测试结果如图8b所示,通过对奥氏体的衍射峰强度计算得出逆转奥氏体相体积分数在 3.5%左右,尽管有一定误差,但仍然可以看出逆转奥氏体含量明显降低,因此,除图7所示粗晶热影响区晶粒尺寸变化外,逆转奥氏体含量降低也是热影响区韧性降低的原因之一。

3.5 断口分析

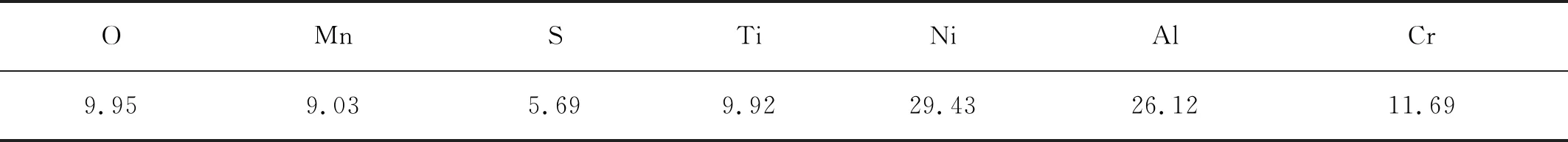

TT焊和SMAW焊焊缝中心低温冲击断口扫描电镜图如图9所示,断口微观形貌呈现断裂是典型的延性断裂,未发现解理。图9a、图9b分别是TT焊和SMAW焊焊缝放射区图,断口上呈列出一排排的韧窝,类似蜂窝,存有尖锐的撕裂脊和层状撕裂的剪切壁。图9a中可得,断口韧窝深且较大,存在明显撕裂开口,由韧窝构成平面起伏较大,表明接头有较高韧性;图9b中,韧窝多且较小,存在撕裂的剪切壁,在剪切壁有尺寸不均的小韧窝;图9c、图9d是断口剪切唇区,整体韧窝浅而小。如图9c所示,在撕裂应力作用下形成较长撕裂棱,撕裂侧壁上韧窝被拉,从局部放大图可知,TT焊在剪切区韧窝大而深,局部放大中析出物少且很小,这种析出物成分与焊缝成分一致为富钼相,这表明试件有良好的韧性;如图9d所示,SMAW剪切区布满密密麻麻小韧窝,局部放大图可知,SMAW剪切区每个韧窝底部有球状夹杂物,这种夹杂物为氧化物和硫化物的混合,其化学成分见表10。这种夹杂物是熔池发生冶金反应高温生成铝和锰的氧化物,在凝固时富集了其他溶质元素而形成的复杂化合物[18]。试样在受到冲击时,夹杂物处出现孔洞形核,且力的作用下微孔不断长大,长大过程中大量孔洞长大到极限时开始熔合形成宏观裂纹,最后在外力作用下大量的宏观裂纹不断扩展连接从而断裂,因此SMAW焊的冲击吸收能量较低,韧性较差[19-21]。

表10 析出物化学成分(质量分数,%)

综合以上分析可以得出,由于TT焊热输入小、焊接过程稳定、焊接工艺参数波动小,使得焊接接头熔合比小、焊缝组织主要为奥氏体,元素脱溶析出较少,析出相也是Mo含量较高的富Mo相,这种晶间析出相阻碍位错滑移,具有一定析出强化的作用, 较少的析出相避免了因为夹杂物引起应力集中而形成孔洞形核,提高了接头韧性。同时,较小的热输入,造成的热影响区范围窄,晶粒尺寸细小,有利于提高低温韧性。

4 结论

(1)通过与焊条电弧焊对比研究表明,TT焊接头具有强度高、低温韧性好的优点,这主要归因于TT焊热输入小、焊接过程稳定、焊接工艺参数波动小,使得焊接接头成形良好,熔合比小,焊缝组织主要为晶粒细小的奥氏体,元素脱溶析出较少,析出相也是Mo含量较高的富Mo相,这种晶间析出相阻碍位错滑移,具有一定析出强化的作用,较少的析出相避免了因为夹杂物引起应力集中而形成孔洞形核,提高了接头韧性。

(2)随着该焊接方法相应设备自动化程度的提高,在焊接效率上能进一步追平焊条电弧焊。TT焊具有显著的优势,可替代SMAW焊成为LNG储罐立焊焊缝焊接新技术。