基于压电-弹性-流体耦合的压电喷墨打印研究

王屹,余心宏,张国超,董盈升,余齐严

(1.西北工业大学,西安 710072;2.陕西新泓水艺环境科技有限公司,西安 710065;3.西安翔迅科技有限责任公司,西安 710071)

随着喷墨打印头技术的不断革新,喷墨印刷在印刷行业中的地位越来越高。压电打印头凭借自身独特的优势,如成本低、高效耐用、墨水适用性广泛、液滴可控性好、可喷射材料范围广等,在工业市场占有绝对的主导地位,应用领域还在逐步扩大[1]。压电式打印头可分为挤压、弯曲、推动、剪切等4 种类型,推动式由Stuart Howkins 于1984 年开发成功,由于腔室体积较小,可以有效实现高密度打印,且利用压电陶瓷的堆叠产生较大的驱动力,可以达到更好的喷射效果[2]。

压电打印头喷射高质量液滴的核心技术是驱动波形的设计,合理的驱动波形可以抑制卫星液滴的产生,控制液滴喷射的速度和体积。近些年来,研究者们通过实验和仿真研究了不同的驱动波形和液滴喷射之间的关系。Wang 等[3-4]通过研究了驱动波形和压力波之间的关系得出驱动波形对液滴喷射的影响较大;Shin 等[5-10]对单双梯形波分别进行分析,对比得出双极性梯形波更利于液滴喷射,并利用负反馈的方法有效抑制了残余振荡的产生;Oke 等[11-12]实现了从同一喷嘴口喷射出5 种不同尺寸的液滴;李海宁等[13-14]研究了不同的脉冲电压幅值和频率对液滴喷射的影响;Gao 等[15]提出墨水的喷墨性能与墨水的物理化学性质和压电喷嘴的驱动波形密切相关的结论。关于双极性梯形波每阶段的时间和电压幅值对液滴喷射的影响研究相对较少。

综上,为了提高推动式压电打印头喷射液滴的质量,文中通过有限元仿真软件ANSYS 建立压电-弹性-流体双向流固耦合模型和两相流模型对液滴喷射过程进行仿真,研究双极性梯形波各个阶段时间参数和电压幅值对液滴喷射的影响,优化驱动波形以提高喷射液滴的质量。

1 驱动波形理论

驱动波形控制着液滴的喷射成形过程和喷射质量,液滴质量好坏主要依据是否有卫星液滴、喷射速度的快慢、液滴的形状和大小来判断。为了实现喷墨并提高喷墨打印的质量,需要设计合理的驱动波形。常见压电喷墨打印头的驱动波形一般有正弦波、三角形波、矩形波、梯形波4 种,理想的驱动电压波形不仅要保证压电驱动器能够提供墨水喷射所需的足够驱动力,还需满足响应速度快、易于调节、残余振荡小等条件,相较于其他波形梯形波响应速度较快,残余振动小,且参数易于调节,因此,文中主要围绕梯形波进行研究。

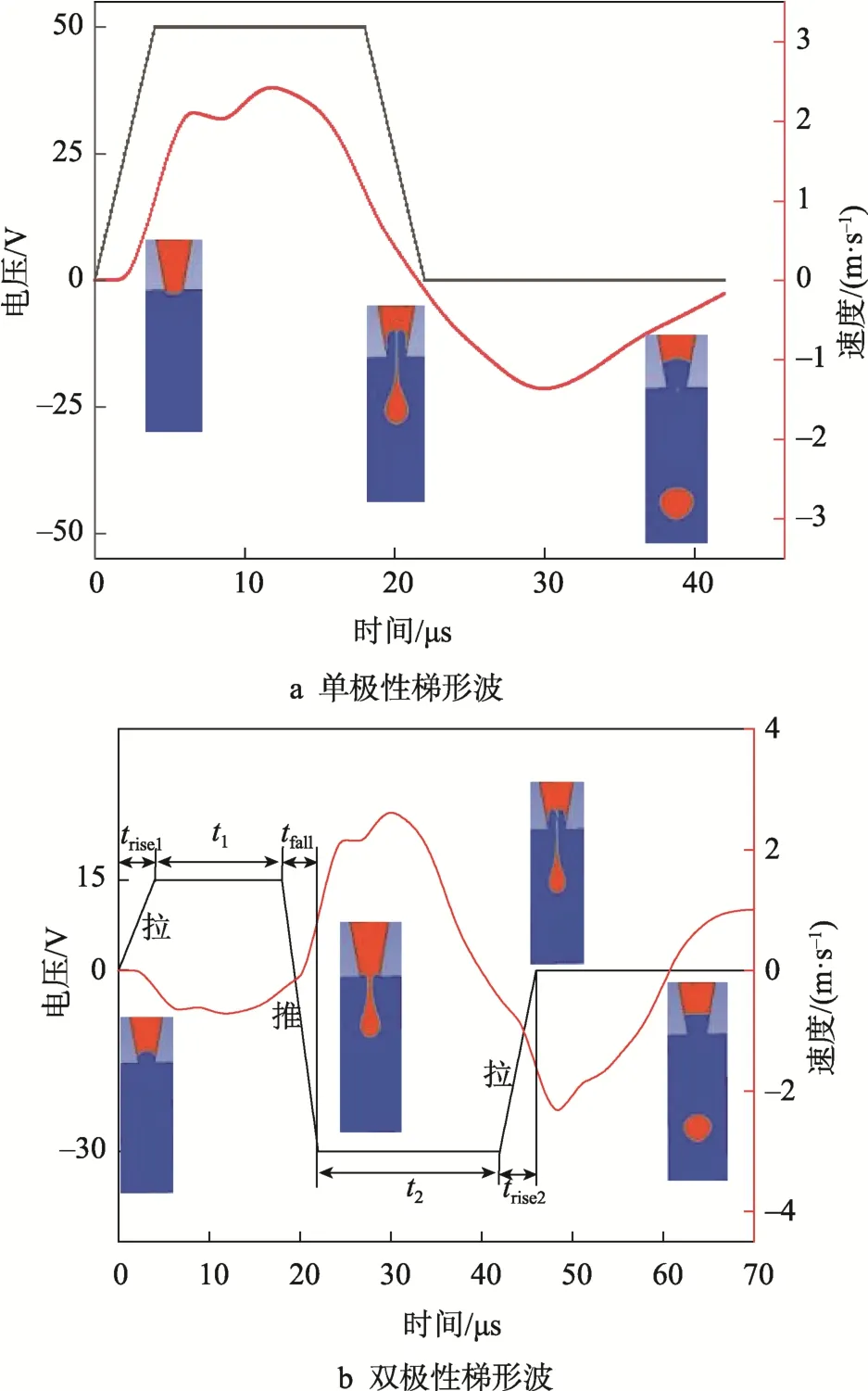

常见的梯形波主要有单极性梯形波(见图1a)和双极性梯形波(见图1b),单极性梯形波在液滴拉断阶段主要依靠加载下降沿电压时腔室产生的负压力波在限流部发生反射后转为正压力波拉断液柱形成液滴,液滴拉断时间难以控制,易产生卫星液滴;而双极性梯形波采用“拉—推—拉”的方式,第2 次上升沿直接控制液滴的拉断过程,不易产生卫星液滴。另外,单极性梯形波和双极性梯形波要使液滴喷射的速度相同,单极性梯形波需要施加较大的电压。综上所述,双极性梯形波在控制卫星液滴和提高喷射速度方面更优,因此,文中主要对双极性梯形波各个阶段时间参数进行优化。

图1 2 种波形的速度和液滴状态对比Fig.1 Comparison of velocity and droplet state of 2 waveforms

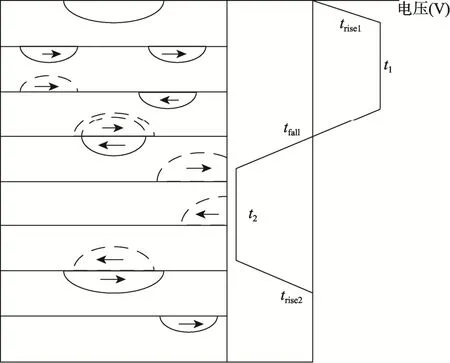

Bogy 等[16]指出压电喷墨打印头喷孔入口处的压力和压电驱动器变形产生的压力波在腔室内的传播和反射有关。根据波传播理论,推动式压电打印头施加的电压脉冲使压电驱动器产生轴向的拉伸或收缩,并带动振动板产生变形,从而引起腔室内压力分布的瞬时变化使液滴喷出。以双极性梯形波为例进行介绍,如图2 所示,实线代表负压力波,虚线代表正压力波,双极性梯形波在第1 次电压上升阶段,压电驱动器变形使腔室扩张产生负压力波,液体充满腔室;在第1 次电压保持阶段,这种压力波会分裂,通过扩展声波的方式分别沿着腔室向喷孔和限流部2 个相反的方向传播,在喷孔(闭口端)发生反射后,相位保持不变,而在限流部(开口端)发生反射后,它的相位会变为正压力波;在电压下降阶段,压电驱动器变形使腔室收缩产生正压力波,该正压力波与传播到限流部方向反射回来的正压力波产生叠加,有效增大了墨水的喷射速度。在第2 次电压保持阶段,叠加的压力波传递到喷嘴处,足够大的能量能克服喷嘴处液体的表面能量,喷射出液滴;在第2 次电压上升阶段,腔室再次产生负压,液滴回缩拉断液柱形成液滴。

图2 腔室内压力波的传播和反射过程Fig.2 Pressure wave emission and reflection in cavity

2 模型建立

压电喷墨过程是将驱动波形加载到压电陶瓷上,使振动板产生变形引起与之紧密贴合的墨腔体积发生形变,从而将液滴喷出。为了保证模拟结果的准确性,文中对压电喷墨打印头的喷墨过程实行分步结构分析[17],即压电打印头的压电-弹性-流体耦合模型和喷孔处两相流模型分开进行计算模拟,利用每一时间步中的边界数据进行速度的传递,保证模拟结果的高精度和可靠性。

2.1 流固耦合模型

文中利用ANSYS Workbench 平台对压电打印喷墨过程中压电陶瓷、振动板、流体之间的相互作用进行压电-弹性-流体双向流固耦合模拟,该模型包括叠堆压电陶瓷、振动板、流道腔、限流部、喷孔过渡通道等部分,模型见图 3。此模拟共使用 3 个模块(Transient Structural、Fluent、System Coupling),通过Transient Structural 模块设置压电和振动板的压电结构耦合;通过Fluent 模块对流体区域进行设置,并在各自模块定义其流固耦合面,以实现固体挤压变形与液体反作用力之间的相互作用;通过 System Coupling 模块实现压电-弹性-流体的双向流固耦合。

图3 压电-弹性-流体模型Fig.3 Piezoelectric-elastic-fluid model

压电结构耦合部分为实现堆叠的压电陶瓷在力学上的串联和电路上的并联,需设置相邻压电陶瓷的极化方向相反,底层压电陶瓷下表面设置z轴的位移耦合,振动板和压电陶瓷之间的接触设置为no separation,振动板的4 个侧面设置为固定约束,Fluid Solid Interface 设置为流固耦合面。

流体区域的出口处由于速度较快,需要进行网格细化,由于流场形状会随振动板变形而变化,因此需要设置动网格,为避免负体积的出现需要设置弹簧光顺法和局部重构法同步,并选择合适的时间步为1×10-7s,设置与振动板接触的区域为流固耦合面,实现腔室体积随振动板的振动而改变。

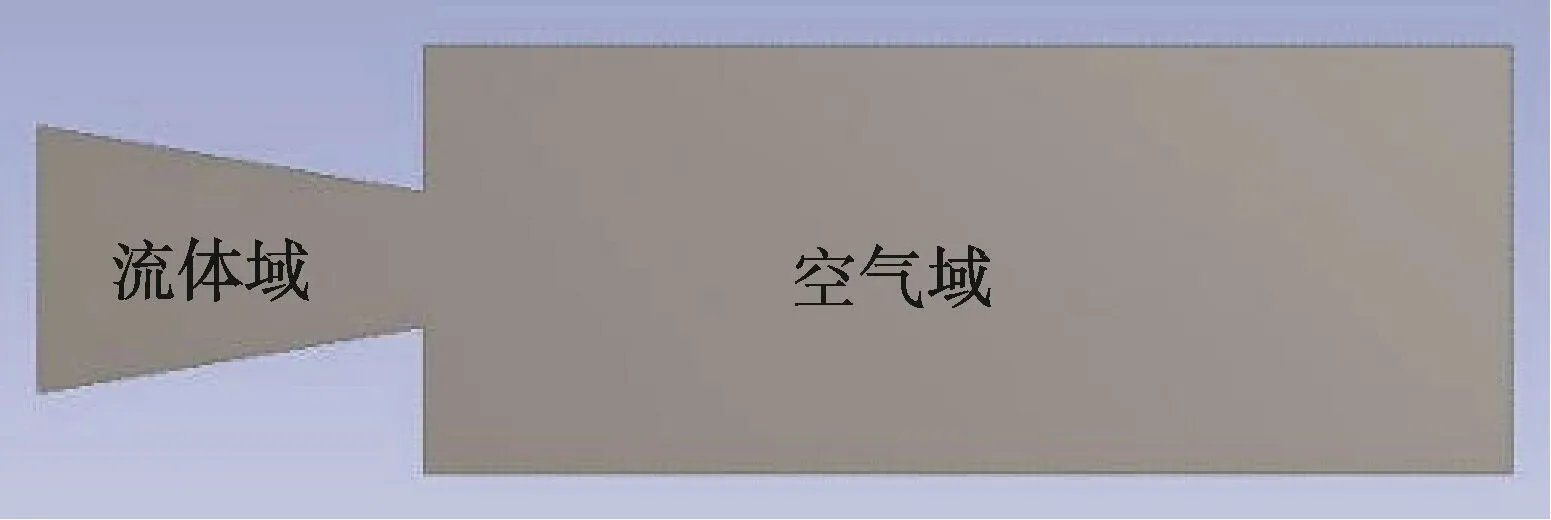

2.2 两相流模型

利用fluent 平台对喷孔内的流体域和外部的空气域进行两相流模拟,由于实际喷孔是旋转对称结构,且由压电-弹性-流体双向流固耦合模型模拟结果得出喷孔入口边界速度也满足对称条件,因此喷孔模型可以简化为二维模型进行分析,在保证计算精度的同时提升运算速度,因此文中选择建立平面的二维模型,见图4。

图4 两相流模型Fig.4 Two-phase flow model

利用ANSYS Meshing 划分网格,由于网格划分较小,所以在options 下选择Fluent 双精度瞬态求解器能达到更高的精度,在model 中选择VOF 模型隐式计算,利用压电-弹性-流体耦合模拟中输出的出口速度编写profile 文件,并读入fluent 中作为两相流的入口边界条件,实现模型之间的数据传输,出口边界条件设置为压力出口,并利用monitor 对液滴进行位移监测,初始化流场后进行模拟计算。

3 驱动波形仿真结果分析

3.1 驱动波形时间参数的设计

主要对双极性梯形波的上升沿时间trise1和trise2、保持时间t1和t2、下降沿时间tfall进行调节,研究各个阶段时间对液滴喷射的影响,从而确定打印头最优的驱动波形。

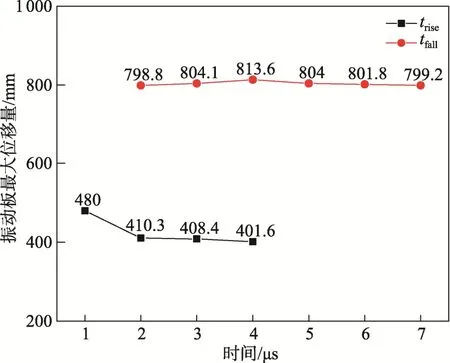

在驱动波形第1 次电压上升阶段(trise1),振动板向上弯曲,腔室内产生负压,墨水从供墨端通过限流部吸入墨水,同时喷孔附近的墨水也会被回吸到腔室,为了避免墨水过吸,应使振动板产生较小的位移量。为了避免电压变化对结果产生影响,对单独的上升沿时间进行模拟,上升沿时间分别为1、2、3、4 μs,振动板最大位移量模拟结果见图5,当上升沿时间为4 μs 时,振动板最大位移量最小,因此trise1选择为4 μs。

在驱动波形电压下降阶段(tfall),振动板向下凸起,腔室内产生正压,该正压力波与上升阶段喷口处反射回来的正压力波叠加,从而产生放大的正压力波,该放大的压力波传播到喷孔处使液滴喷出形成液柱,因此,下降沿时间段优化应该使喷孔处速度较大,即振动板位移量较大。同样对下降沿时间进行单独优化,下降沿时间分别为2、3、4、5、6、7 μs 时,振动板最大位移量结果见图5,下降沿时间为4 μs 时,振动板最大位移量最大,因此,tfall选择为4 μs。

图5 振动板最大位移量模拟结果Fig.5 Simulation results of maximum displacement of vibrating plate

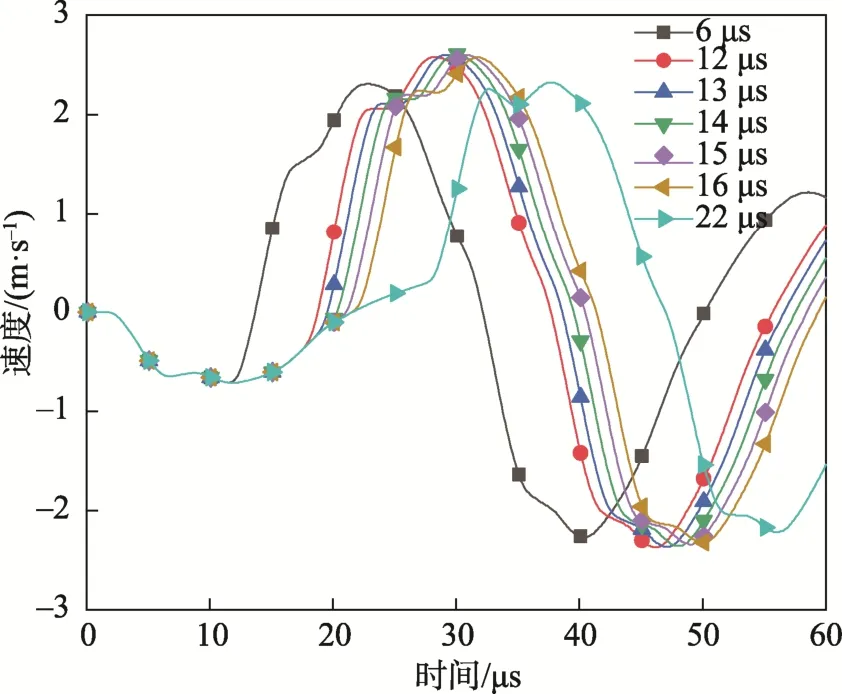

在驱动波形第1 次电压保持阶段(t1),上升沿产生的电压分别沿着腔室左右2 个方向传播至限流部和喷口处,喷口处压力波反射回来的正压力波在某一时刻与下降沿施加的电压叠加,合适的电压保持时间使叠加的速度达到最大,从而使液滴的喷出速度较快。为了确定最佳的保持时间,首先设置下降沿开始时刻为90 μs,进行初步仿真,出口处速度见图6,上升沿产生正向速度的峰值为0.341 m/s、时间为30 μs,下降沿产生正向速度的峰值为2.29 m/s、时间为106 μs,因此,保持时间应约为14 μs。为了验证该方法的合理性和准确性,在14 μs 左右进行取值,保持时间分别为6、12、13、14、15、16、22 μs,出口处速度见图7。保持时间为14 μs 时,出口处叠加速度最大,为2.61 m/s,且从出口速度图可以看出,保持时间与14 μs 相差越大,叠加速度越小,因此,t1选择为14 μs。

图6 出口速度曲线Fig.6 Outlet velocity curve

图7 t1 值不同时的出口处速度曲线Fig.7 Outlet velocity curves with different t1 values

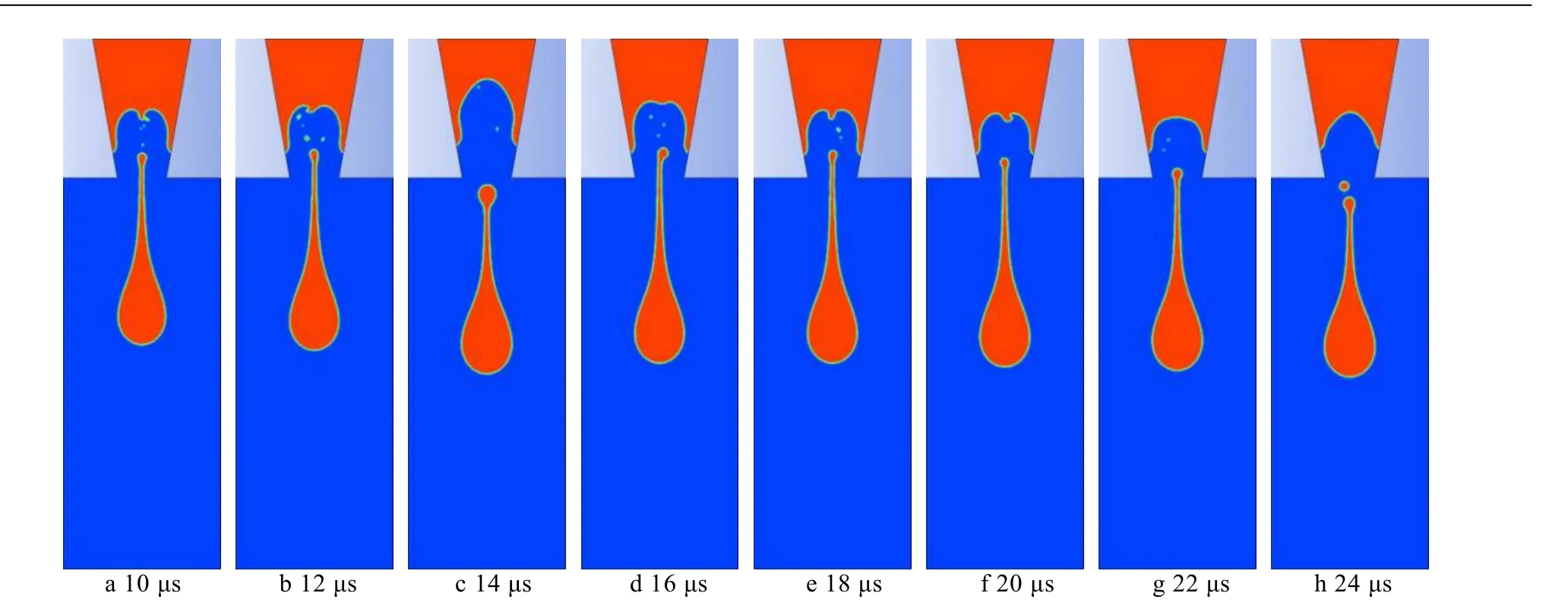

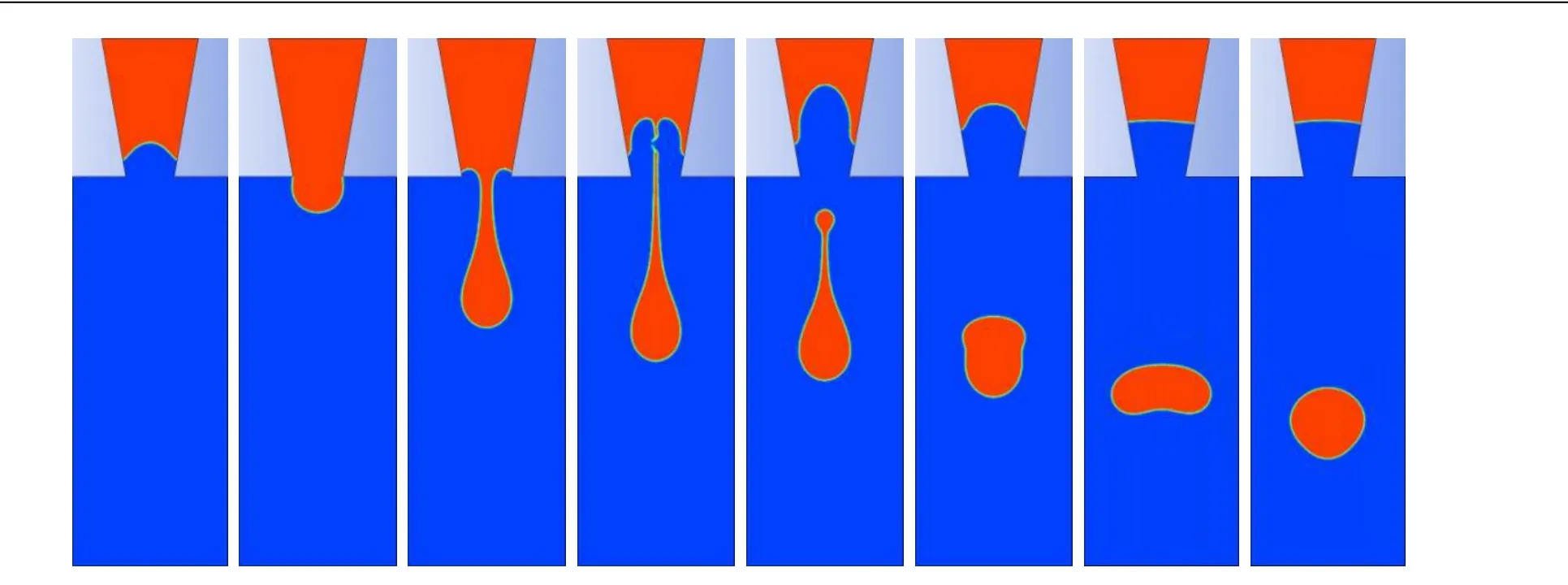

在驱动波形第2 次保持阶段(t2),液柱不断被拉长且在电压再次上升时液柱会发生断裂,因此优化第2次保持阶段要求液柱断裂时无卫星液滴出现。保持时间分别为10、12、14、16、20、22、24 μs 时的液滴状态见图8,保持时间为24 μs 时有明显的卫星液滴,保持时间为10、12、14 s、16、18、22 μs 时有少量气泡产生,保持时间为20 μs 时液滴状态最佳,无卫星液滴和气泡,同时可以看出第2 阶段保持时间对液滴下落速度几乎没有影响,因此,t2选择为20 μs。

图8 t2 值不同时的喷射液滴云图Fig.8 Inkjet droplet cloud images with different t2 values

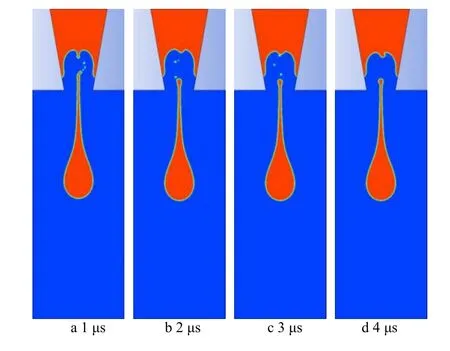

在驱动波形第2 次电压上升阶段(trise2),振动板再次向上弯曲,使腔室内产生负压,液体回流拉断液滴,拉断的液滴在表面张力的作用下形成液滴,因此,电压上升时间(trise2)的优化同样要求液滴断裂时无卫星液滴的产生。上升沿时间分别为1、2、3、4 μs 时的出口速度见图9,上升时间为1、2、3 μs时均有气泡产生,在4 μs 时液滴状态最佳。同时弯液面处的上升速度为下一液滴的喷出做准备,为避免过吸,速度应较小,从图9 中可以看出,4 μs 时弯液面较低,即速度较小,因此,trise2选择为4 μs。

图9 trise2 值不同时的喷射液滴云图Fig.9 Inkjet droplet cloud images with different trise2 values

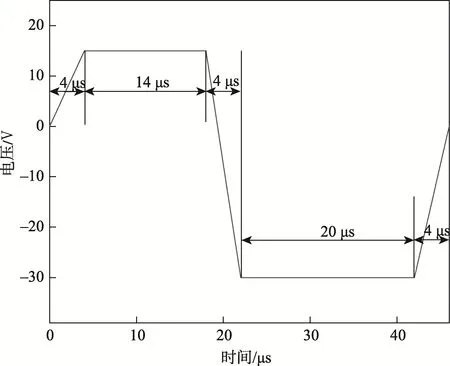

综上所述,优化后的双极性梯形波电压见图10,当trise1=4 μs、t1=14 μs、tfall=4 μs、t2=20 μs、trise2=4 μs时,该梯形波电压喷射出的液滴见图11,无卫星液滴出现,液滴状态较好。

图10 优化后双极性梯形波示意图Fig.10 Schematic diagram of optimized bipolar trapezoidal wave

图11 最佳喷射液滴云图Fig.11 Optimal inkjet droplet cloud images

3.2 驱动波形电压幅值的设计

驱动波形各个阶段的时间长短影响喷射液滴是否产生卫星液滴,是决定液滴质量好坏的决定性因素,同时不同驱动波形的电压幅值对液滴喷射的速度也有一定的影响,因此,文中通过改变优化后梯形波的电压幅值,研究不同的电压幅值对液滴喷射的影响规律。

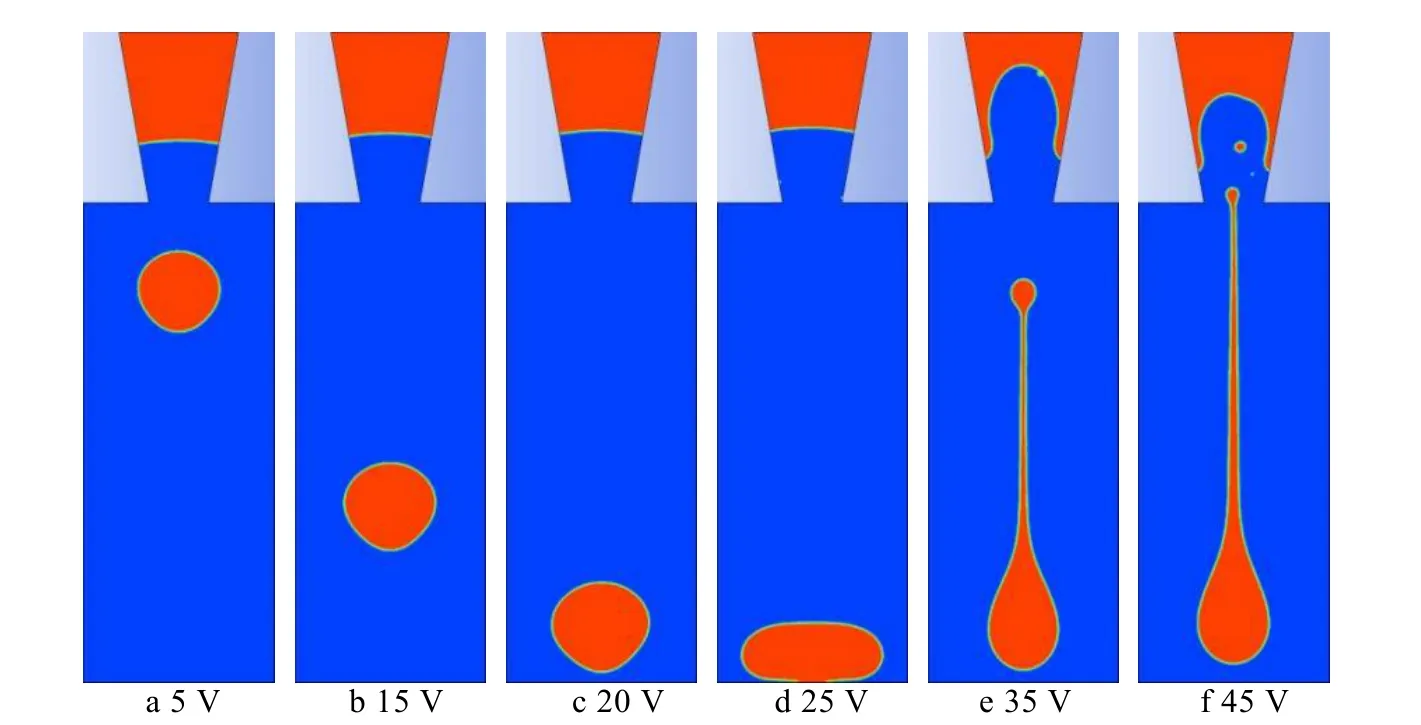

改变梯形波第1 次保持阶段电压(电压分别为5、15、20、25、35、45 V 时)的模拟结果如下。由图12 可知,当电压为5、15、20 V 时,墨水可以喷出且液滴状态较好,液滴形状接近圆形,且随着电压的增大液滴喷射速度加快,液滴直径增大,但第1 次保持阶段电压幅值主要决定液滴吸入腔室的过程,因此,为了避免过吸,电压不宜选择过大,电压选择15 V;当电压为25V 时,墨水可以喷出,但在特定的距离内无法形成圆形液滴;当电压为35、45V 时,墨水可以喷出,但无法汇聚成液滴且45 V 时有明显卫星液滴的产生。

图12 第1 次保持阶段不同电压喷射液滴云图Fig.12 Cloud images of inkjet droplet at different voltages in the first holding stage

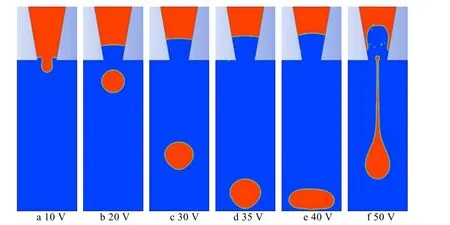

改变梯形波第2 次保持阶段电压(电压分别为10、20、30、35、40、50 V)的模拟结果见图13。由图13 可知,当电压为10 V 时,由于速度较小,墨水无法喷出;当电压为20、30、35 V 时,墨水可以喷出且液滴状态较好,液滴形状接近圆形,且随着电压的增大液滴喷射速度加快,液滴直径增大,但驱动波形主要控制卫星液滴和速度,形状大小可以通过液滴黏度和表面张力进行调节,因此,为保证最大速度,电压应选择35 V;当电压为40 V 时,墨水可以喷出但在特定的距离内无法形成圆形液滴;当电压为50 V 时,墨水可以喷出,但无法汇聚成液滴且有气泡产生。

图13 第2 次保持阶段不同电压喷射液滴云图Fig.13 Cloud images of inkjet droplet at different voltages in the second holding stage

4 结语

文中通过建立推动式压电打印头实体模型,利用ANSYS 平台对压电-弹性-流体双向流固耦合模型和两相流模型进行分布仿真,研究了双极性梯形波各阶段时间参数和电压幅值对液滴喷射的影响,主要结论如下。

1)根据波形优化的结果,双极性梯形波各个阶段时间分别为trise1=4 μs、t1=14 μs、tfall=4 μs、t2=20 μs、trise2=4 μs,在此波形下,液滴喷射平均速度为2.46 m/s且无卫星液滴,液滴状态较好。

2)通过研究不同电压幅值对液滴喷射的影响,得出适合喷射液滴的电压为第1 次保持阶段电压15 V、第2 次保持阶段电压35 V,液滴喷射平均速度达3.1 m/s且无卫星液滴,液滴状态较好。