生物质复合包装板材的制备及性能

范吕慧,卫灵君,史云青,刘雨卉,孙昊,3,王海建,钱傲冉

(1.江南大学 机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214000;3.清华苏州环境创新研究院,江苏 苏州 215000;4.昆山新昆生物能源热电有限公司,江苏苏州 215000)

目前,我国的用材林蓄积量仅为55.1 亿m3,每年会消耗近5 亿m3的木材,木材对外依赖度达到了50%左右。由此可见,不仅需要加大人力、物力种植人工林,还需研究生产更多种类和功能的板材,以缓解目前的林木资源危机。近年来,科学界一直致力于研究采用成本低廉的替代原料制备板材,如生物质纤维类材料[1-7]和固废材料[8-14]等。

Dyna 等[1]研究了以玉米渣为原料,采用纯化的硫酸盐木质素合成纤维板,所生产的纤维板具有良好的力学性能和耐水性。Garcia-Garcia 等[2]采用一种海草和生物基环氧树脂热压制备纤维板,发现经过碱处理和硅烷化处理后纤维板的力学性能得到显著提高。这些生物质纤维材料不能直接用于板材,需采用蒸煮、改性、提纯等前处理手段,工艺较复杂且材料的强度不高。

固废材料的来源广泛,常见的有废纸、废木屑、粉煤灰、污水厂污泥等。采用固废材料制备板材,既循环利用了废弃资源,又大幅降低了板材的成本,减少了木资源的消耗。陈瑞建等[8]采用质量分数小于20%的废纸片与木材刨花混合制备了木/纸复合刨花板,其性能满足家具型刨花板要求。Dukarska 等[9]使用废弃牛皮纸浆代替刨花板中的木片,发现采用纸浆(质量分数为25%)替代木片制备的防潮复合板符合EN312 要求。马舒慧等[10]采用杨木粉和聚乙烯制备木塑复合材料,发现经硅烷处理的木粉使得材料的性能得到有效改善。Chithambaram 等[13]研究发现,采用质量分数为15%的粉煤灰替代砂浆的竹基水泥板具有较大的延展性,这与常规砂浆相同。Gohatre 等[14]研究发现,添加粉煤灰后再生聚氯乙烯复合板的强度增大,热性能也得到改善。废纸与木屑是常见的人造板替代性原料,粉煤灰具有良好的胶凝活性和较小的粒度[15],常用于建筑材料和人造板(如水泥、混凝土和塑料复合板材的填料),它具有良好的保温性能和阻燃性能。由于粉煤灰由燃煤制成,成本较高,且煤炭属于不可再生资源,因此其来源受到限制。

生物质灰是生物质燃料燃烧后产生的,可根据生物质的种类分为木质类生物质灰(木屑、树皮针叶等)、草本类生物质灰(稻草、麦秸等)、水生类生物质灰(水葫芦等水生植物)、动物类生物质灰(动物粪便等)、工业类生物质灰(纸张、污泥、废橡胶等)等[16-17]。生物质灰的主要成分为SiO2、Al2O3、CaO 等无机物[18],它是一种廉价易得的固废材料,在道路、水土处理、陶瓷、催化剂、混凝土和水泥等领域的应用较广泛[19]。目前,以生物质灰、废纸纤维和废木屑为增强填料制备生物质复合板材的研究在国内鲜有报道。文中以污泥燃烧产生的生物质灰、废纸纤维和废弃木屑为主要原料,利用热压成型技术制备生物质复合包装板材,探讨原料配方、胶黏剂种类和热压温度对复合板材的结构和性能的影响规律,以期为废弃纤维和生物质灰的资源化利用提供新的研究思路。

1 实验

1.1 材料与仪器

主要材料:废纸,常州诚鑫环保科技有限公司;废弃木屑,粒度<0.85 mm,江苏泰来包装工程有限公司;生物质灰,有机质的质量分数为14.24%,粒度<100 μm,新昆生物能源热电有限公司;马铃薯淀粉,分析纯AR,廊坊康普汇维科技有限公司;苯丙乳液,固体的质量分数为40%,东莞市创纬胶黏剂科技有限公司;酚醛树脂,固体的质量分数≥70%,河南铂润铸造材料有限公司;环氧树脂,黏度为22 Pa·s,浙江奉隆环保科技有限公司;丙酮,分析纯AR,国药集团化学试剂有限公司。

1.2 预处理

1)纤维浸泡处理。将废纸撕成小片,置于清水中浸泡12 h 以上,使用破壁机将废纸破碎成短纤维,取干净纱布滤水后备用。

2)胶黏剂预处理。分别称取一定量的环氧树脂和酚醛树脂,加入约100 mL 丙酮使其充分溶解。称取一定量的马铃薯淀粉,配制成质量分数为5%的淀粉溶液,于95 ℃水浴锅中水浴搅拌加热20 min,将糊化后的淀粉与苯丙乳液混合,以提高其黏性。

3)生物质灰预处理。为了使生物质灰充分接触胶黏剂溶液,提高生物质灰的吸附性,将生物质灰与胶黏剂溶液混合,并在转速200 r/min 下搅拌3 min。

1.3 复合材料的制备

1)将纸纤维分成小块,称取一定量的木屑。

2)将纸纤维、木屑和生物质灰胶黏剂混合液依次混合,为了使纸纤维充分分散,防止水分过多造成原料的流失,加入约350 mL 水,随后在转速200 r/min下搅拌20 min,使各原料充分混合。

3)组装模具。设置预定的热压温度、时间和压力进行加热。

基于在短时间内“云动雪不变”的假设,即云层在不断运动,观测值随时间变化,而积雪相对固定,一段时间内不会变化.选取一定时间段内同一区域的多幅高分四号全色图像,采用以上方式提取具有高反射值的云雪覆盖区.按照短时间内“云动雪不变”的思想,同一处位置的像元在每个时相影像中均被检测出是云雪,则会被进一步确认为是不变的积雪像元,否则就认为是由于运动云层造成的亮像元而予以去除.通过对多时相高分四号卫星云雪监测范围进行累计合成运算,能尽可能消除移动云层的影响,将各个时相上均被识别为雪的区域作为积雪覆盖范围.

4)将混合料平铺在模具底部,对物料进行排水定型操作,随后按照设定的热压工艺进行热压。

5)热压完成后拆解模具,取出试样,将热压完成后的试样转移至烘箱中烘干。

6)将烘干完成后的试样进行编号,并将试样在重物下平压密封,以待测试。

具体的制备流程见图1。

1.4 测试与表征

1)元素组成分析。将生物质灰置于105 ℃烘箱中烘至绝干,再研磨,直至过100 目筛,然后置于X射线荧光光谱仪测试台上进行检测。

2)晶体结构分析。将生物质灰研磨过100 目筛后备用,取少许无水乙醇将XRD 样品台擦拭干净,取适量样品平铺于样品台上进行制样,完成后置于衍射仪中,设置步长为0.2 s/步,衍射角度为10°~90°,进行X 射线衍射测试。

3)热稳定性分析。称取3~10 mg 生物质灰和生物质复合板材的绝干样品,并置于氮气气氛中,将温度设置为25~800 ℃,升温速率为20 ℃/min,进行TG-DSC测定。

4)微观形貌观察。取少量生物质灰和生物质复合板材的绝干样品,通过导电胶将其黏附在SEM 样品台上,采用真空离子溅射设备对样品表面进行喷金,并置于SEM 交换室中。选择不同放大倍率和转换角度对样品进行拍摄。

5)抗压强度测试。参考《木材顺纹抗压强度试验方法》(GB/T 1935—2009)[20],设置万能试验机的加载速度为12 mm/min,保持均匀的速度对试样施加压力,直至试样被破坏,以测试试样的抗压强度。性能测试结果参考《框架木箱》(GB/T 7284—2016)[21]进行板材性能评价。

6)抗弯强度测试。参考《木材抗弯强度试验方法》(GB/T 1936.1—2009)[22],将试样放在万能试验机中进行三点弯曲试验,设置加载速度为12 mm/min,在试样的中央保持匀速施加载荷,直至试样被破坏,然后测试试样的抗弯强度。参考《框架木箱》(GB/T 7284—2016)进行板材的性能评价。

7)弹性模量测试。参考《人造板及饰面人造板理化性能试验方法》(GB/T 17657—2013)[23],根据前后2 次测得的试样变形值和上下限载荷之差,确定试样的三点弯曲抗弯弹性模量。

8)吸水厚度膨胀率测试。参考《人造板及饰面人造板理化性能试验方法》(GB/T 17657—2013),将试样浸泡在(20±1)℃水槽中,浸泡时间为24 h±5 min,测量浸泡前后试样的吸水厚度膨胀率。

2 结果与讨论

2.1 生物质灰特性分析

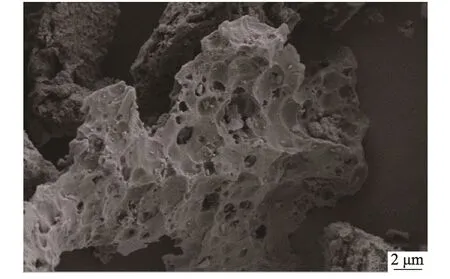

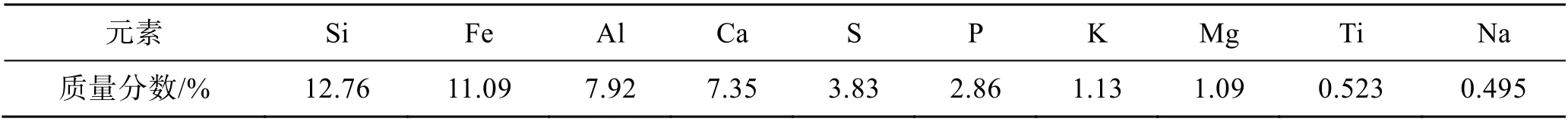

采用XRF、XRD 和SEM 对生物质灰进行成分检测和微观形貌观察,其元素组成见表1,物相组成见图2,微观形貌见图3。

由表1 和图2 可知,生物质灰的主要元素为Si、Fe、Al、Ca,还有少许S、P、K、Mg 等微量元素,主要成分为氧化硅、氧化铝、氧化铁等其他金属氧化物,以及一些硫酸盐等盐类物质。由图3 可知,生物质灰的表面为多孔结构,其表面易吸附一些微小颗粒。常用的建筑板材原材料(如粉煤灰)表面存在的Si-OH 基对纤维有很强的亲和力,其矿物纤维能够与植物纤维交织[24],具有Al、Si 等活性位,能与吸附质发生化学吸附。生物质灰与粉煤灰的成分相似,在微观上都具有多孔结构。由此可见,将生物质灰与废纸纤维、木屑混合制备复合材料具有一定的可行性。

图3 生物质灰的微观形貌Fig.3 Microscopic morphology of biomass ash

表1 生物质灰的元素组成Tab.1 Element of biomass ash

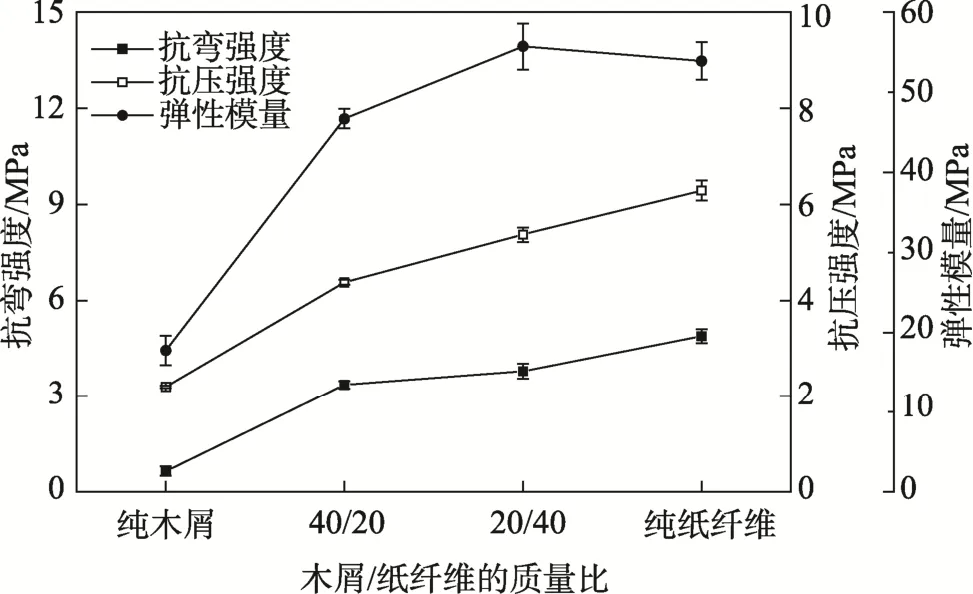

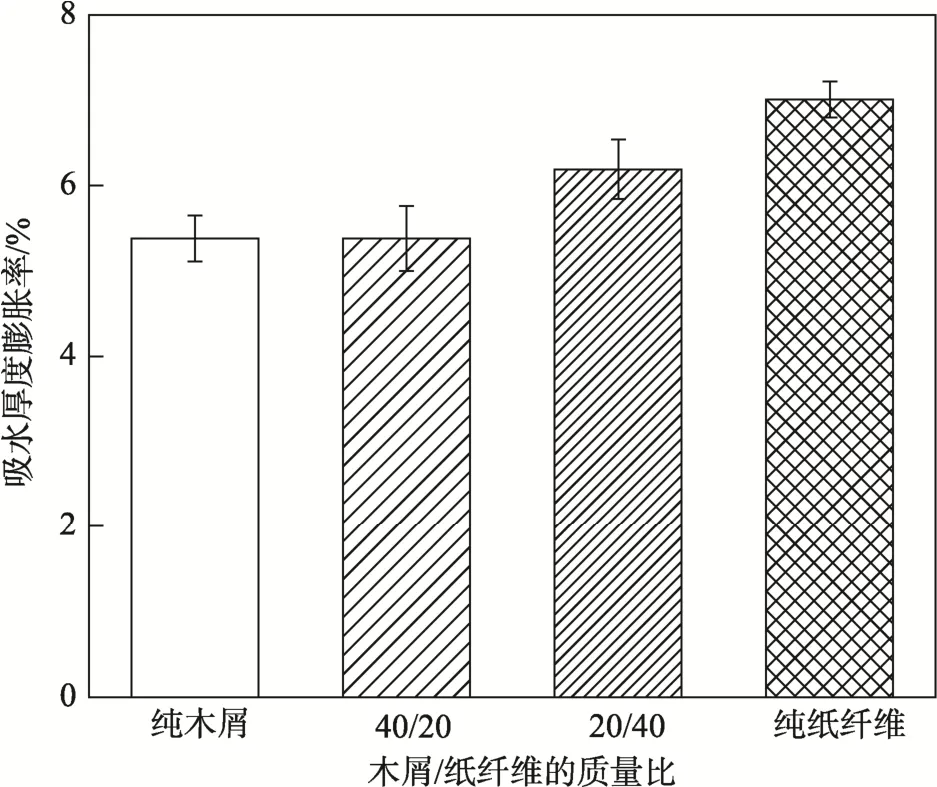

2.2 纸纤维和木屑的添加量对复合板材性能的影响

采用质量分数为30%的生物质灰,胶黏剂为淀粉(质量分数3%)和苯丙乳液(质量分数7%)。为了防止因温度过高,从而破坏糊化淀粉中的氢键,影响淀粉的作用效果,将热压工艺参数固定为120 ℃、4 MPa、40 min。研究了纸纤维和木屑的添加量对材料性能的影响规律,材料的力学性能见图4,吸水厚度膨胀率见图5。

图4 不同纸纤维和木屑质量比制备的生物质复合板材的力学性能Fig.4 Mechanical properties of biomass composite board prepared with different paper fiber and sawdust mass ratios

图5 不同纸纤维与木屑质量比制备的生物质复合板材的吸水厚度膨胀率Fig.5 Water absorption thickness swelling ratio of biomass composite board prepared with different additions of paper fiber and sawdust

由图4 可知,材料的抗弯强度和抗压强度随着纸纤维添加量的增加而增加,材料的弹性模量则先随纸纤维添加量的增加而快速增加,当木屑/纸纤维的质量比达到20/40 后则缓慢下降。纸纤维里含有大量的长纤维,它们会与木屑纤维通过氢键、范德华力和机械交叉等方式结合[25],形成材料的网状基体,为生物质灰提供吸附空间。在助剂的作用下,生物质灰可以均匀地附着在纤维网状结构中[26],从而提升材料的匀度[27]和力学性能。由图5 可知,不同纸纤维木屑含量的吸水厚度膨胀率为5%~8%。纤维越多,与水分子形成的氢键也越多,就越容易吸水膨胀,因此吸水厚度膨胀率随着纸纤维添加量的增加而增加。实验结果表明,添加质量分数为40%的纸纤维与60%的纸纤维相比,材料的抗弯强度和弹性模量相差不大,吸水厚度膨胀率更低。从成本角度考虑,废纸的成本为木屑成本的50 倍左右,添加部分比例的木屑可以在保证强度的同时降低材料的成本。由此,原材料的配方选择纸纤维和木屑的质量分数分别为40%和20%,生物质灰的质量分数为30%。由于实验中苯丙乳液在排水过程中较易流失,不易留着在纤维的表面,材料的强度不高,因此需要探究更优的胶黏剂种类,以提升材料的性能。

2.3 胶黏剂种类对复合板材性能的影响

基于上一组研究方案,在纸纤维和木屑添加量(质量分数)为40%和20%,生物质灰质量分数为30%时,保持热压工艺不变(120 ℃、4 MPa、40 min),选择质量分数为3%的淀粉+质量分数为7%的苯丙乳液、质量分数为10%的酚醛树脂和质量分数为10%的环氧树脂作为胶黏剂,研究胶黏剂种类对复合板材性能的影响规律,材料的力学性能见图6,吸水厚度膨胀率见图7。

图6 不同种类胶黏剂制备的生物质复合板材的力学性能Fig.6 Mechanical properties of biomass composite board prepared with different kinds of adhesives

图7 不同种类胶黏剂制备的生物质复合板材的吸水厚度膨胀率Fig.7 Water absorption thickness swelling ratio of biomass composite board prepared with different kinds of adhesives

由图6 可知,3 种胶黏剂制备复合板材的抗弯强度以环氧树脂的最高,酚醛树脂的次之,淀粉/苯丙乳液的最低;从抗压强度来看,酚醛树脂>环氧树脂>淀粉/苯丙乳液;从弹性模量来看,环氧树脂>酚醛树脂>淀粉/苯丙乳液。酚醛树脂和环氧树脂的抗压性能均达到了国标对于框架木箱的要求(木材的许用抗压强度需达到7 MPa),而环氧树脂的抗弯强度和弹性模量均高于酚醛树脂的抗弯强度,从强度性能来看,环氧树脂的增强效果相对最好。由图7 可知,3 种胶黏剂制备的复合板材的吸水厚度膨胀率均在10%以下,环氧树脂相对最高,其次是酚醛树脂,淀粉/苯丙乳液相对最低。环氧树脂在被固化后为三维网状结构[28],二氧化硅可以与环氧基质界面交联[29]。这种三维网状结构可以与更多的水分子形成氢键,故环氧树脂的吸水厚度膨胀率比其他2 种胶黏剂的吸水厚度膨胀率高。生物质灰含有较多的二氧化硅、氧化铝等无机物,其内部结构疏松多孔,可以良好地与环氧树脂基质连接,从而表现出更高的力学性能。相较于其他2 种胶黏剂,环氧树脂在增强机械强度方面表现得更好,吸水厚度膨胀率也较低,故应选择环氧树脂作为生物质复合板材的胶黏剂。考虑到添加环氧树脂的复合板材接近国标要求,因此在此基础上研究温度对复合板材性能的影响。

2.4 热压温度对复合板材性能的影响

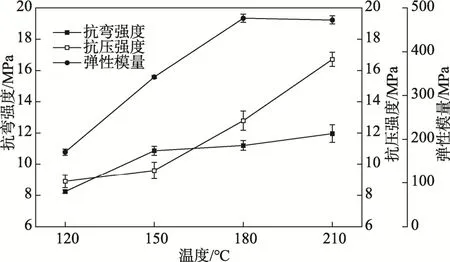

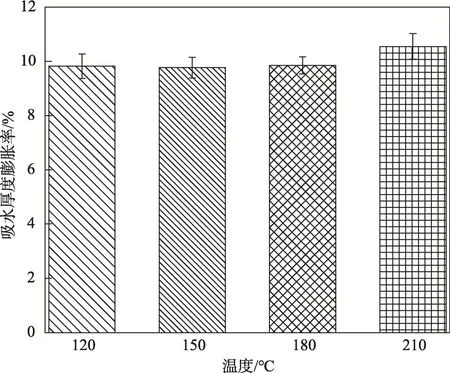

基于前2 组研究方案的纸纤维木屑配比和胶黏剂,在热压时间和压力分别为20 min 和4 MPa 下,研究生物质复合板材的热压温度对材料性能的影响规律,材料的力学性能见图8,吸水厚度膨胀率见图9。

图8 不同热压温度制备的生物质复合板材的力学性能Fig.8 Mechanical properties of biomass composite board prepared at different hot pressing temperature

图9 不同热压温度制备的生物质复合板材的吸水厚度膨胀率Fig.9 Water absorption thickness swelling ratio of biomass composite board prepared at different hot pressing temperature

由图8 可知,随着热压温度的增加,材料的抗压强度提升较大。随着温度的提升,材料的抗弯强度逐渐增加,当温度高于150 ℃时,材料的抗弯强度变化不大。当温度升高时,复合板材的弹性模量快速增加,在温度为180、210 ℃时,材料的弹性模量基本相同。由图9 可知,在不同温度下制备的板材的吸水厚度膨胀率在10%左右,温度对吸水厚度膨胀率的影响不大。胶黏剂均为环氧树脂的情况下,材料内部的固化结构基本一致,与水分子形成的氢键数目相差不大,故吸水厚度膨胀率变化不大。当温度较低时,胶黏剂环氧树脂的固化效果不稳定,不能形成稳固的三维网状结构,通过胶黏剂连接的纤维结合效果不理想。当温度高于150 ℃时,胶黏剂与纤维间的连接更加紧密,随着热压温度的提升,胶黏剂形成了稳定的固化结构,纸纤维和木屑中的木质素软化变黏,形成了木质素-糠醛结构[30],它具有自黏性,起到了一定的胶黏剂作用,材料的强度也得到提升。通过对比可知,4 组实验的抗压强度均大于7 MPa,180 ℃和210 ℃组的抗弯强度均大于11 MPa,满足国标要求(木材的许用抗压强度为7 MPa,抗弯强度为11 MPa)。实验结果表明,180 ℃组具有更低的吸水性,且能耗更低,试样的成本更低,因此选择180 ℃为生物质复合板材的热压温度。

综上所述,生物质灰在制备代木包装材料方面具有可行性。通过实验得到了生物质复合板材的最佳配方工艺(添加量均以质量分数计):纸纤维的添加量为40%,生物质灰的添加量为30%,废弃木屑的添加量20%,环氧树脂的添加量为10%,热压温度为180 ℃,热压压力为4 MPa,热压时间为20 min,所制备材料的抗弯强度为11.2 MPa,抗压强度为12.79 MPa。对实验结果均进行了重复验证,均达到了国标规定的抗弯强度和抗压强度要求。

2.5 材料的微观形貌

生物质复合板材的平面微观形貌和截面微观形貌SEM 图见图10。由图10 可知,生物质复合板材的平面为网状分布,生物质灰均匀地吸附在纤维表面。图10b 为截面SEM 图片,可以看出,生物质复合板材的截面为层状分布,其层间分布着大量的生物质灰颗粒。从微观形貌可以看出,少量生物质灰颗粒直接吸附在纤维上,大量的生物质灰分布在纤维空隙中。说明生物质灰可以通过自身的吸附特性直接吸附在纤维上,也可以在胶黏剂的作用下与纤维结合。采用生物质灰与胶黏剂混合制备复合板材,增大了其纤维间的接触面积,有效降低了材料的孔隙率,可以提升材料的性能,因此将生物质灰用于制备生物质复合板材可行。添加生物质灰制备的板材在满足国标要求的前提下替代木材使用,不仅提升了生物质灰的利用率,而且降低了成本,为废弃资源创造了更高的价值。

图10 生物质复合板材的SEM 图片Fig.10 SEM images of biomass composite board

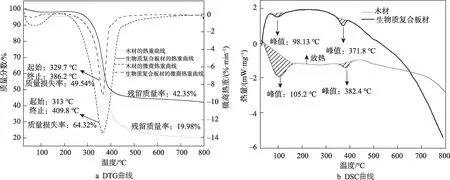

2.6 材料的热稳定性分析

将普通木材与所制备的生物质复合板材进行对比,并进行了TG-DSC 检测。普通木材和生物质复合板材的DTG 和DSC 曲线分别见图11a—b。2 种材料的质量损失均可以分为 2 个阶段:第 1 个阶段为30~150 ℃,DSC 吸热峰值出现在100 ℃左右,为材料中游离水、吸附水的挥发和脱附[31];第2 个阶段为250~450 ℃,其中以300~400 ℃时质量变化最为剧烈,吸热峰值出现在370~380 ℃之间,这是由木材细胞壁组分纤维素、半纤维素和木质素的受热分解所致[32]。

由图11a 可知,在第2 个质量损失阶段,生物质复合板材的分解温度差为56.5 ℃,质量损失率约为49.54%;普通木材的分解温度差为96.8 ℃,质量损失率约为64.32%。这说明生物质灰的添加使复合板材的分解时间变短、质量损失更少。由图11b 可知,在室温到800 ℃内,生物质复合板材的吸热峰面积比普通木材的吸热峰面积小,生物质复合板材在2 个质量损失阶段的吸热峰值温度分别为98.13、371.8 ℃;普通木材的2 个吸热峰值温度分别为105.2、382.4 ℃。复合板材峰值温度的前移可能是因在热压条件下,复合板材内部的半纤维素、纤维素部分分解,产生了易热解的小分子糖类[33]。对比生物质复合板材与普通木材的质量变化可知,生物质复合板材的质量损失率约为57.65%,小于普通木材的质量损失率(80.02%)。由此可见,生物质灰的添加降低了复合板材的质量损失率,提升了板材的热稳定性。

图11 普通木材和生物质复合板材的DTG 和DSC 曲线Fig.11 DTG and DSC curves of ordinary wood and biomass composite board

3 结语

生物质灰主要由无机物组成,包括二氧化硅、氧化铝、氧化铁、氧化硅等物质,与粉煤灰在组成成分和结构上相似,因此将生物质灰用于制备新型复合板材具有一定的可行性。

根据实验结果得到了生物质复合板材的最佳配方工艺(添加量均以质量分数计):纸纤维的添加量为40%,生物质灰的添加量为30%,废弃木屑的添加量为20%,环氧树脂的添加量为10%,热压温度为180 ℃,热压压力和时间分别为4 MPa、20 min。所制备材料的抗弯强度为12.79 MPa,抗压强度为11.2 MPa,达到了《框架木箱》(GB/T 7284—2016)中规定的抗弯强度和抗压强度要求。

SEM 结果表明,生物质复合板材平面为网状结构,截面为层状结构,其层间分布着大量的生物质灰颗粒,生物质灰的添加有效降低了材料的孔隙率,因此将生物质灰用于制备生物质复合板材可行。TG-DSC 结果表明,添加了生物质灰的复合板材比普通木材具有更好的热稳定性。