AlN薄膜异质结构声波激发特性研究

齐梦珂,李孟辉,程一民,潘虹芝,曹 亮,牟笑静

(1.重庆大学 新型微纳器件与系统技术国防重点学科实验室,重庆 400060;2.中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

随着通信产业的发展,5G时代的到来使基于声表面波(SAW)滤波器的元器件市场得到空前发展,经历了从普通SAW到TC-SAW、POI-SAW的发展过程。因POI-SAW结构的出现,使得声表面波谐振器在性能上能与体波谐振器相当[1](工作频段~3.5 GHz)。基于LN压电薄膜的器件受限于LN材料本身的固有特性,其温度稳定性不理想,而AlN薄膜性能较好且制备工艺成熟,因此,基于AlN薄膜技术的压电谐振器近年来受到广泛研究。由于该材料具有高居里温度及良好的稳定性,其在极端环境的传感器应用方面也得到了广泛研究,同时Sc掺杂提高AlN薄膜材料机电耦合系数(K2)的方法也成为研究热点。2009年,Akiyama等发现当钪掺杂原子数分数为43%时,Sc0.43Al0.57N薄膜的压电系数d33是AlN压电薄膜的5倍[2]。2013年,桥本等报道了一种基于ScAlN分层结构的1~3 GHz频段的高性能Sezawa模式谐振器,且在3.5 GHz以上的K2为4.5%[3]。此外,由于压电薄膜材料(厚度一般小于5 μm)一般需要沉积在衬底基片上,基于该材料的多层异质结构在声波的激励响应会与压电块材产生明显差异,同时Sc掺杂改性研究多集中于对所激发的声波模式的机电耦合系数的影响,对其温度特性的影响鲜有报道。当Sc掺杂AlN叠层异质谐振器作为传感器和滤波器应用时,环境温度的变化会对传感精度产生重大影响,对滤波器的带宽、插损等特性的影响也无法忽视,因此,研究异质压电薄膜改性结构多声波模式的激励及温度特性十分必要。

本文分别通过有限元分析设计了两种基于AlN和Sc0.1Al0.9N压电薄膜的单端口谐振器,并研究了各叠层归一化膜厚对相速度、机电耦合系数和温度特性的影响,同时讨论了Sc掺杂对氮化铝薄膜改性的影响,并最终实现了谐振器性能的改进。

1 器件设计与理论

典型的声表面波谐振器器件的特性受多种结构参数的影响,其中各堆叠层的厚度对机电耦合系数和温度稳定性有不可忽略的影响。

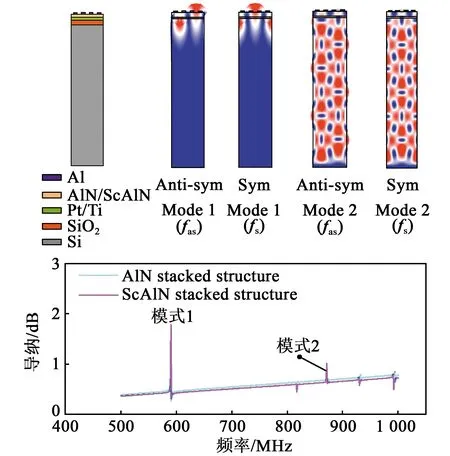

图1 波长8 μm的基于AlN和ScAlN压电薄膜谐振器的二维结构模型、波形位移及导纳响应

为了完成所提出的高性能谐振器结构的优化设计,对无限长堆叠薄膜谐振器进行COMSOL Multiphysics有限元仿真分析。模型同时考虑了所激励表面波与体波的区别,并提升了计算速度,扫频范围仅设计为100 MHz~1.2 GHz。谐振器的导纳响应和激发声波模式的模拟结果如图1所示,图中,叉指换能器(IDT)指宽a=1 μm,硅衬底厚度为30 μm,压电薄膜厚度为0.2λ~0.6λ(其中λ为波长),电极厚度为0.02λ~0.06λ,二氧化硅层厚度为0~0.5 μm。由图可见,10%Sc掺杂对结构参数相同的基于AlN压电材料的谐振器所激励的声波模式类型无影响,均产生两种较明显的谐振声波模式(模式1和模式2):模式1的位移主要集中在结构表面(表面波模式),模式2的传播深度存在于整个器件结构(体波模式);但对于所激发声波的插入损耗、机电耦合系数等参数,以及对称和反对称谐振频率均会造成明显差异。此外,随着压电薄膜厚度的增加(归一化厚度h/λ>0.625),两种主要考虑声波模态的激励响应将不再明显[4]。

一般情况下所生成声波模式的对称频率fs、反对称频率fas和相速度vm的关系[5]定义为

(1)

正反谐振频率的变化受到温度的强烈影响,原因在于材料的杨氏模量受温度影响较大,频率温度系数(TCF)决定了谐振器的温度依赖性,表示为

(2)

式中fas,RT和fas,T分别为起始温度下(一般为室温)和环境温度下的反对称谐振频率。

机电耦合系数定义为

(3)

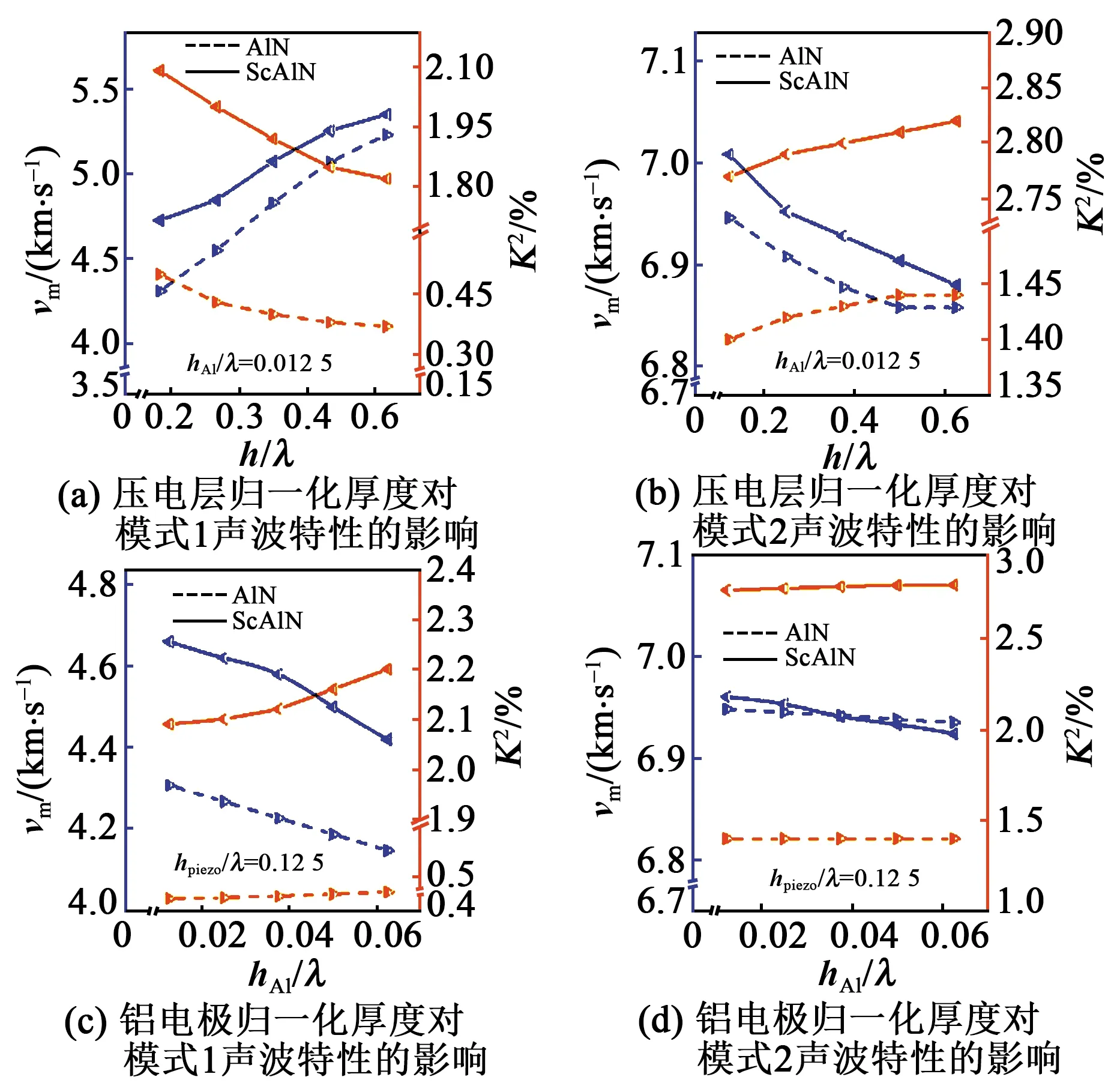

图2 基于AlN和ScAlN谐振器的K2和vm与压电材料厚度和铝电极厚度的相关性

图2为异质结构的压电层和上电极层层厚变化与谐振器特性的相关性。由图2(a)、(b)可见,基于AlN和基于ScAlN的器件所激励的两种模式受到压电薄膜厚度调制作用的变化趋势相似,但是体波模式和表面波模式的相速度和机电耦合系数的变化趋势相反。由图2(c)、(d)可见,铝厚度的变化对两种模式的相速和机电耦合系数影响的趋势不同,说明两种模式对IDT质量加载效应[6-7]的敏感性不同,即声表面波模式对结构表面特性的变化更敏感,而体波传播深度大于声表面波模式,故其受结构表面的影响较小。

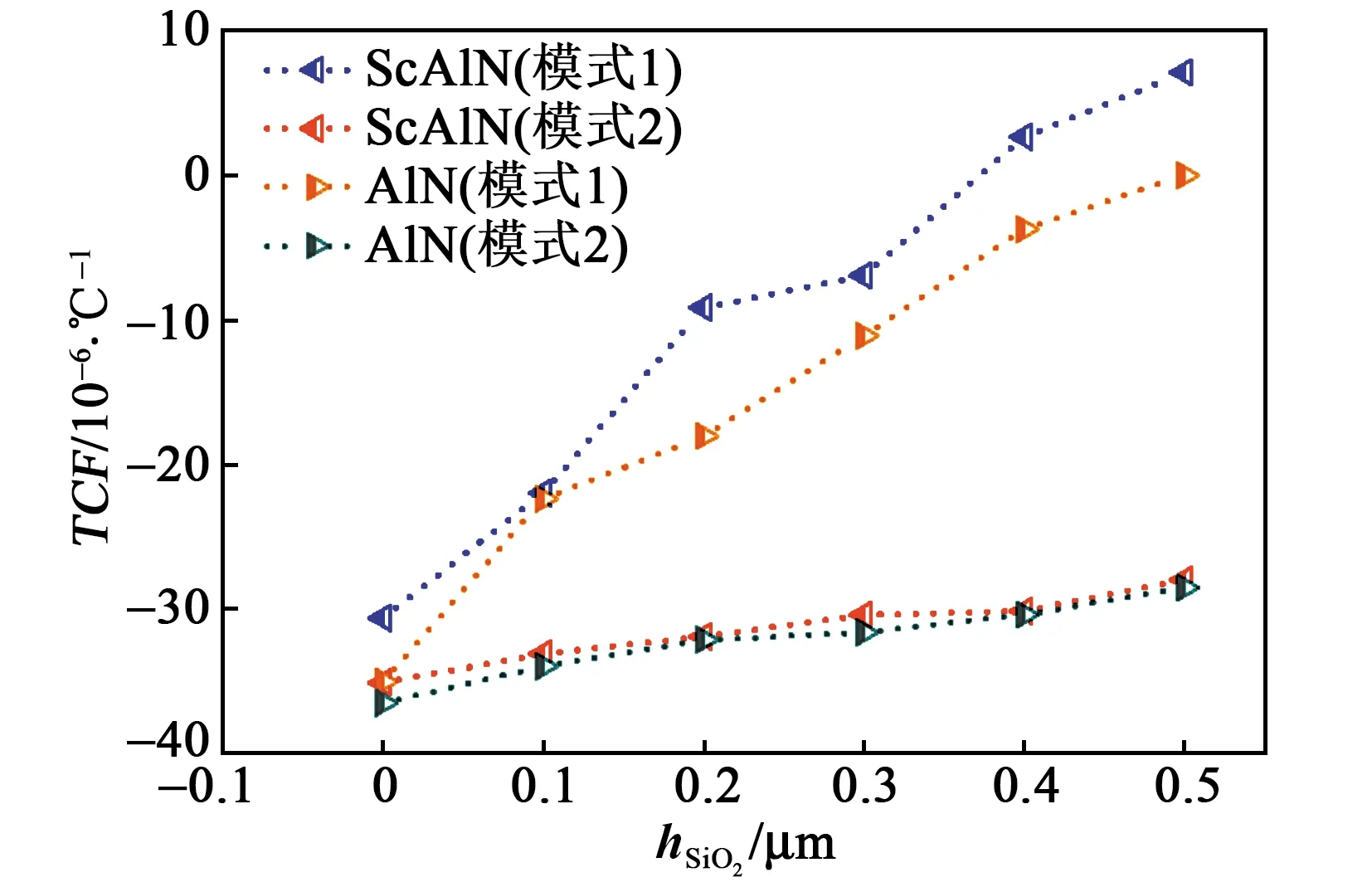

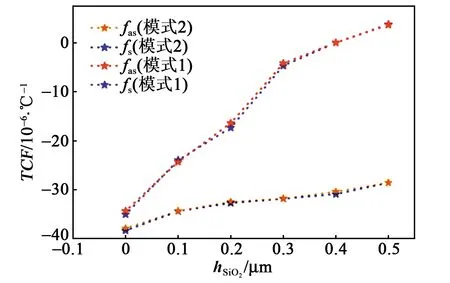

通过有限元仿真分析对所激励的不同声波模式的TCF进行了讨论,结果如图3所示。由图可见,随着SiO2层厚度的增加,两种声波模式对应的TCF均减小,但减小幅度不同。同时在相同谐振频率下,ScAlN谐振腔的TCF小于AlN谐振腔的TCF,这说明钪掺杂会降低AlN压电薄膜谐振腔的温度敏感性。

图3 多层异质结构二维有限元模型所激励声波TCF随SiO2层厚度变化的相关性

此外,在二维有限元仿真模型中对比发现,SiO2层厚的变化对所激励声波的正反谐振点的TCF影响较小,且所激励声波的正反谐振点的TCF不同,表现为反谐振的TCF略小于谐振点TCF,如图4所示。

图4 多层异质结构二维有限元模型所激励声波正反谐振点TCF与SiO2层厚变化相关性

2 实验结论

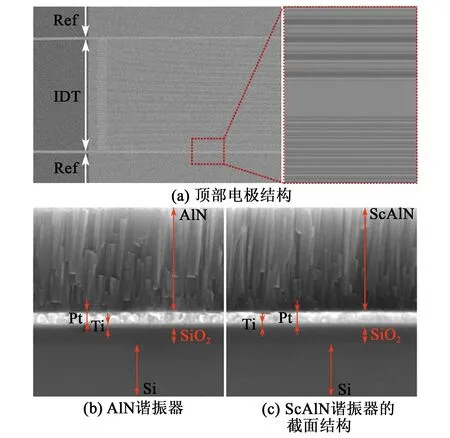

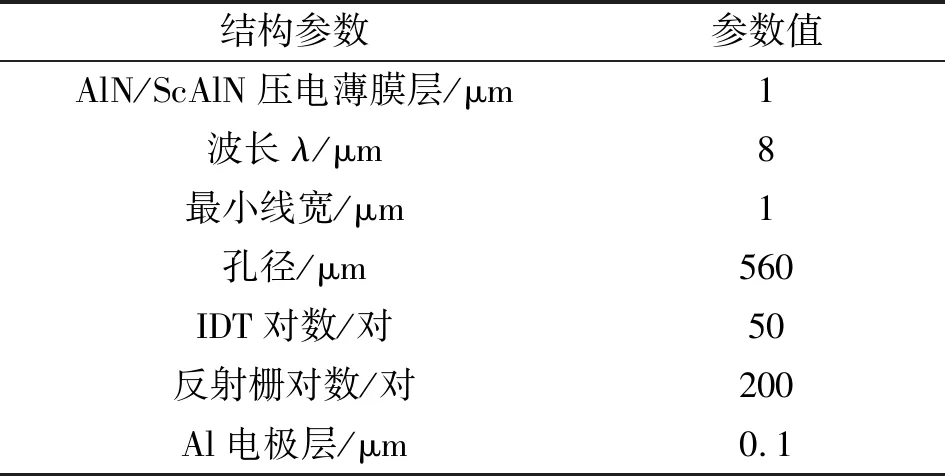

单端口谐振器的波长设计为8 μm,双指指宽为1 μm。其中IDT电极和反射电极的数量分别为50对和200对。制造工艺从两个4英寸(1英寸=2.54 cm)的硅衬底晶片开始,在沉积前先对基片进行清洁,然后热氧化硅衬底,控制氧化深度为0.4 μm。在通过物理气相沉积(PVD)法制造120 nm Pt层之前,引入厚度为40 nm的Ti膜以提高粘附力。在沉积Pt底部电极层后,通过直流射频磁控溅射(FHR-MS100X6-L)沉积1 μm压电层(AlN或ScAlN)。最后通过剥离工艺制备Al顶电极。通过扫描电子显微镜(SEM)检测谐振器的横截面结构和顶部电极构型,如图5所示。图5(a)为顶部谐振腔结构,包括IDT和反射栅,金属化率为0.5。图5(b)、(c)显示了经扫描电子显微镜观察到的基于两种压电薄膜堆叠结构的横截面,由图可以清楚地看到垂直于基板的柱状结构,说明所制备的AlN和ScAlN压电薄膜的生长质量较好。谐振器的结构参数如表1所示。

图5 扫描电子显微镜(SEM)检测图

表1 器件的结构参数

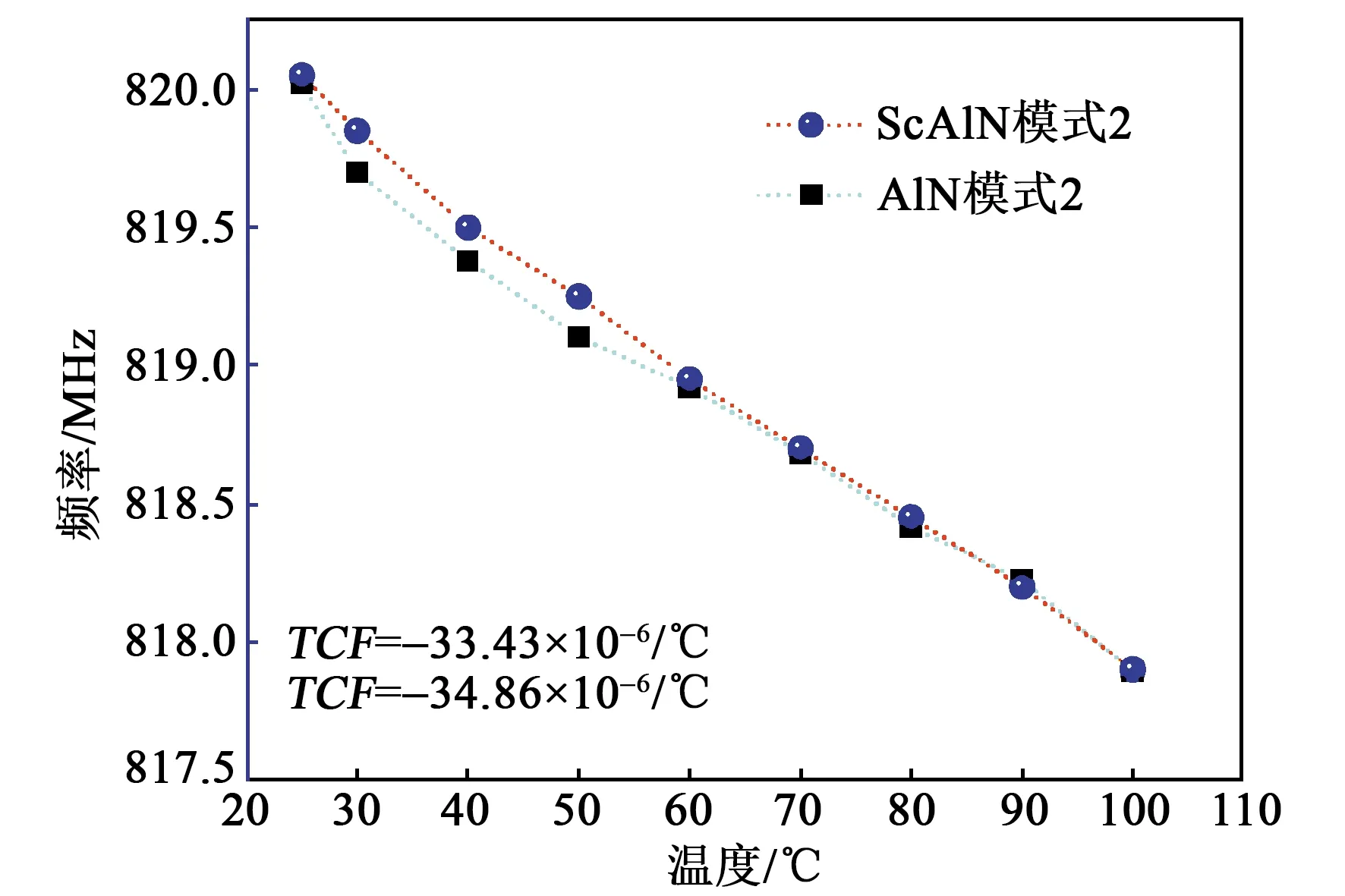

室温下,通过阻抗分析仪(AGILENT TECHNOLOGIES E4991B)测量谐振器阻抗响应。由式(3)可算出ScAlN谐振器的激励声波模式2的机电耦合系数为5.02%,而AlN谐振器对应的声波模式的机电耦合系数为3.83%。结果表明,原子数分数为10%的Sc掺杂可以有效改善AlN材料的性能。图6为两个器件的谐振阻抗响应实际测试结果。图7为Sc掺杂对模式2的TCF影响。由图7可见,Sc掺杂导致AlN堆叠异质结构所激励声波的TCF降低。此外,器件的品质因数(Q)值为278。由于设备及工艺条件限制,压电薄膜Sc掺杂原子数分数仅为10%,如果继续增加Sc掺杂,器件的机电耦合系数将会有进一步提升,这可在后续工艺条件优化改进后进行验证。

图6 基于AlN和ScAlN压电薄膜的堆叠异质谐振器的体波模式的阻抗响应曲线

图7 基于AlN和ScAlN压电薄膜的谐振器所激励的体波模式的温度测试曲线

3 结束语

通过有限元分析设计了两种分别基于AlN和ScAlN压电薄膜的谐振器,其结构参数相同,两个谐振器都可以激发两种主波声模式,但相同模式对应的谐振频率略有不同。同时还研究了堆叠层的归一化厚度对相速度和机电耦合系数性能的影响,结果表明IDT质量负载效应对两种激发波模式的影响不同。此外,SiO2层引入的温度补偿机制的模拟结果表明,钪掺杂使压电薄膜谐振器的TCF降低,但其影响并不显著。体波模式对SiO2层的变化反应非常缓慢。通过Sc掺杂实现了AlN压电薄膜基谐振器的K2的提升。此工作在谐振器减小温度效应研究和氮化铝材料改性应用方面具有前景。