镗轴渗氮磨削后缺陷分析

弋楠,姚永红,燕样样,李红莉

陕西工业职业技术学院材料工程学院 陕西咸阳 712000

1 序言

某公司加工的镗床主轴渗氮后,在精磨时表面出现针状大小的“凹坑”。主轴材质为38CrMoAl钢,其加工路线为:粗加工→调质→半精加工→消除应力→磨削→渗氮→精加工。针对镗床主轴渗氮后,在精磨时表面出现的缺陷进行分析,并提出改进措施,避免后续再发生同样的缺陷。

2 理化检测

2.1 宏观观察

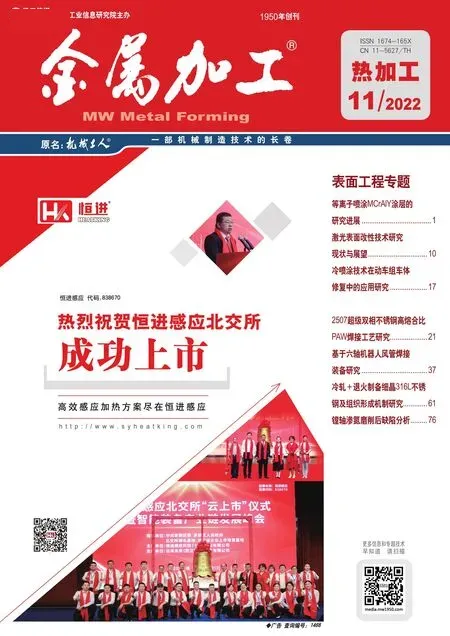

在生产现场强灯光照射下,用肉眼观察磨削后的镗轴,可见表面有针眼状大小的黑色凹坑,分布不均匀。在缺陷处取样,直接在50倍金相显微镜下观察,缺陷特征如图1所示。

图1 渗氮后磨削表面特征

2.2 微观检测

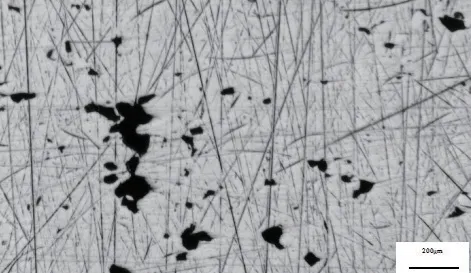

(1)表面显微组织检测 对镗轴从表面沿渗氮层深度方向取样,在200倍光学显微镜下观察抛光后未浸蚀的试样表面,可见裂纹比较平直,最大深度约0.9mm,表面有剥落的凹坑,如图2所示。在500倍光学显微镜下观察渗氮后精磨的镗轴表面,可见“黑色凹坑”处的特征是边缘比较平直,有微小区域或晶粒脱落的特征,表面裂纹也具有网状特征,如图3所示。

图2 磨削深度方向的表层特征

图3 渗氮退氮后精磨表面原始特征

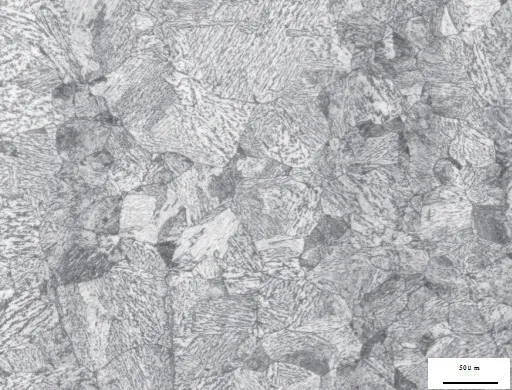

(2)渗氮前调质组织检测 对渗氮前的镗轴进行取样,在200倍光学显微镜下观察渗氮前调质组织,发现有明显的带状组织特征。深色区域晶粒较细小,浅色区域晶粒较粗大,如图4所示。根据GB/T 11354—2005《钢铁材料渗氮层深度测定和金相组织检验》对组织评级,结果为3级,不符合重要零件1~2级标准要求[1]。

图4 渗氮前调质组织

(3)调质磨削后脱碳层深度测定 对镗轴调质处理再经过磨削的随炉试样,进行脱碳层深度测定。测定方法为:用FM-800显微硬度计,载荷试验力300g(2.94N),保荷时间12s。经检测,脱碳层深度约为0.208mm,所得曲线如图5所示。说明工件在调质处理时,表面产生了严重的脱碳,导致磨削时未完全去除脱碳层。

图5 显微硬度法测定调质时效后磨削试样脱碳层深度曲线

(4)渗氮扩散层组织检测 对镗轴渗氮后未磨削的试样进行磨光、抛光、浸蚀,并在200倍光学显微镜下观察,其表层及扩散层中的组织有较多白色脉状、针状氮化物,同时可以观察到沿晶界出现的裂纹,如图6所示,此裂纹有可能是在金相试样切割或磨制过程中产生的。根据GB/T 11354—2005对金相组织进行评级,结果为4级[1],属不合格级别。

图6 渗氮后未磨削表层组织

在200倍光学显微镜下观察镗轴渗氮磨削后的表层组织,其中有少量白色脉状氮化物及沿晶界析出的针状氮化物,且有剥落现象,扩基体为含氮索氏体,如图7所示。根据GB/T 11354—2005对金相组织进行评级,结果为2级[1],属合格级别。

图7 渗氮后磨削表层组织

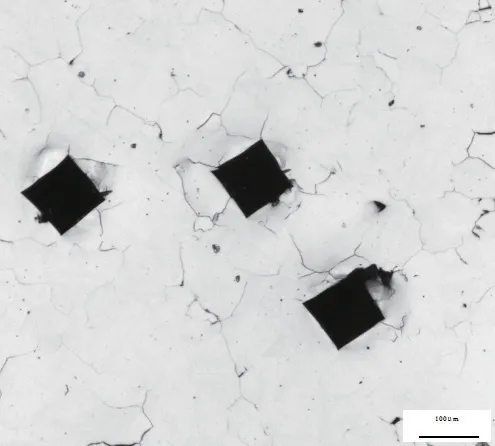

(5)渗氮层脆性的检测 图8所示为对镗轴渗氮后退氮未磨削时的状态进行取样,检测其表面脆性级别的检验图,根据GB/T 11354—2005《渗氮层深度测定和金相组织检验》中的相关规定,在维氏硬度计试验力为10kgf(98N)下加载10s,参照渗氮层脆性级别图进行评级,评级结果为4级,属不合格级别。图9所示为对镗轴渗氮后退氮磨削时的状态进行取样,检测其表面脆性级别的检验图,用同样方法并参照同一标准,评级结果为3级,属不合格级别。从图8可看出,表面裂纹较少,而图9所示表面有较多网状裂纹,这可能是磨削工艺参数不合适所致。

图8 渗氮后退氮未磨削表面脆性

图9 渗氮后退氮磨削表面脆性

3 分析与结论

3.1 分析与讨论

由以上检测结果可知,镗床主轴渗氮后磨削出现剥落的主要原因是由于渗氮前调质显微组织粗大、脱碳层未完全去除所致,同时渗氮和磨削工艺不当,也会促进磨削时表面剥落。

镗轴渗氮前进行调质处理后组织粗大,级别不合格,有混晶现象,说明原材料中存在带状组织,可能是调质前未进行预先热处理或预先热处理工艺不合理,未完全消除带状组织,致使调质后没有得到均匀的索氏体。组织中粗大晶粒在渗氮时易出现网状和脉状氮化物,促使渗氮层脆性增加。

由于38CrMoAl钢冶炼时具有过热敏感性,所以在加热时容易发生脱碳现象。如果渗氮前磨削未完全去除脱碳层,则表层粗大的铁素体会增大工件表面的吸氮能力,导致氮元素富集,使氮化物沿一定晶面呈针状析出,增大材料的脆性;同时,在渗氮前进行磨削时,镗轴表面粗糙度值高,工件表面凸出部分在渗氮时氮浓度较高,也会导致渗氮层脆性增大[2,3]。以上因素最终使工件表面脆性增大,即使磨削工艺参数合适,也可能引起磨削时表面剥落。因此,建议镗轴在渗氮前进行机加工时应留有较大的加工余量,保证渗氮前能完全去除脱碳层,避免因脱碳层未去除干净而导致的不利后果。

镗轴渗氮后,可通过退氮的方法降低渗氮层的脆性[4]。如果镗轴退氮后,氮化物级别虽然属于合格,其脆性级别有也所下降,但由于退氮时间过短,则其表层在渗氮时氮浓度仍然过高,渗氮层脆性仍较大,因此也未达到脆性级别标准要求。此时如果磨削工艺不当,也会使工件表面应力增大,从而使表面出现剥落[5]。

此外,镗轴在渗氮时,渗氮工艺中氨的分解率过低、氨的含水量过高,以及渗氮温度过高等都可形成网状氮化物,使表面脆性增加,导致后续加工时出现剥落的“凹坑”缺陷。

3.2 结论

由以上分析可知,镗轴精磨时表面出现“凹坑”缺陷的成因如下。

1)镗轴渗氮前晶粒粗大、表层脱碳层未完全去除,导致渗氮层脆性增大,是磨削时工件表面剥落的主要原因。

2)镗轴渗氮前,磨削工艺不当,表面粗糙度值高,使渗氮层局部氮浓度过高,脆性增大;渗氮后,磨削应力大,也会致使表层出现裂纹。

3)镗轴渗氮工艺不当,使渗氮层脆性增加,也能引起磨削时表面剥落。

4 改进措施

1)改进调质工艺,细化晶粒,尽可能减少工件表面脱碳现象,为渗氮做好充分准备。

2)镗轴在调质后渗氮前,优化磨削工艺,去除脱碳层,加工后期减小进给量,降低表面粗糙度值以减少磨削应力。

3)可适当延长退氮时间,使渗氮层的氮浓度降低,消除网状和脉状氮化物,降低渗氮层的脆性。

经过跟踪调查,厂家通过适当延长退氮时间,进行2~3次试验后,就彻底解决了渗氮层表面脆性大引起磨削时表面剥落的现象。