地铁车辆轴箱接地端子异常开裂原因分析

杨 晶 马晓龙 王洪权 李永生 刘洪涛

(中车长春轨道客车股份有限公司国家轨道客车工程研究中心, 130062, 长春∥第一作者, 高级工程师)

地铁车辆轴箱接地装置可以保证乘客以及车载电气设备避免受到意外电击伤害,为功能电路提供接地回流路径,同时还可以有效实现电磁防护作用,是转向架的关键部件之一[1-2]。而接地装置位于转向架轴箱,其在车辆运行过程中除了受到接地回流影响外,由于刚性连接在轴端,还承载了来自轮轨的直接动态冲击载荷;再加上接地装置的服役环境相对复杂恶劣,一定程度上影响了它的使用寿命。

本文以某地铁车辆轴箱接地端子开裂为例,通过接地端子压接质量、电缆装配、理化分析等明确影响端子开裂的主要因素,开展了基于车辆振动传递路径的轴箱加速度,以及电缆支架和接地端子的应力测试,分析了道床-轴箱-支架-接地端子振动传递路径特征,给出接地端子异常开裂的原因,为该问题的解决提供思路和方法,并为日后的改进设计提供技术参考。

1 地铁车辆轴箱接地端子开裂现象

某地铁列车为“2动+2拖”4节编组,最高运行速度为80 km/h。该地铁列车自运营以来累计发生轴箱接地端子开裂问题40余起。轴端接地端子材质为T2铜,其接地电缆末端压接端子通过螺栓固定在轴端接地装置(见图1 a))上;接地电缆另一端通过线夹板固定在电缆支架上。电缆支架与轴箱刚性连接,线夹板中心线与接地端子压接面不在同一个平面,且线夹板固定点与接地端子固定点距离较近。接地端子断裂位置均发生在冲压圆角附近(见图1 b))。

2 地铁车辆轴箱接地端子开裂原因分析

2.1 接地电缆受力分析

接地电缆一端(末端)压接端子,另一端通过安装吊架连接于车体底架。车辆运行时,接地电缆过短或者电缆与支架固定点夹紧不到位,一定程度上会造成电缆晃动,可能引起接地端子出现裂纹。为此,在车体底架安装红外高清摄像头,检测地铁线路运营时电缆产生位移的情况。通过检测发现,地铁线路运营时并未发现接地电缆发生拉拽以及大位移晃动;此外,普查现场接地端子开裂的车辆,各轴端接地电缆与支架夹紧情况良好,未发现电缆固定点有相对位移的现象。综上所述,可以排除接地电缆受力不均的影响。

a) 轴端接地装置

2.2 线夹板受力分析

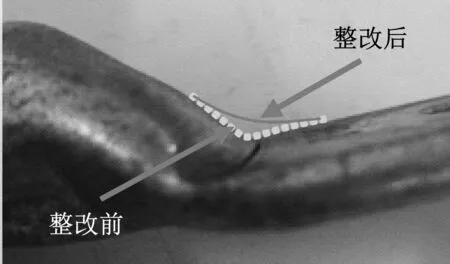

考虑到线夹板中心线与接地端子压接面不在同一个平面,具有一定的高度差,且线夹板固定点与端子固定点距离较近,使得轴端接地电缆在固定之初形成一定的非正常弯曲力,即电缆固定不平直,固定后使端子承受装配应力。如图2所示,通过调整线夹板高度,使得端子压接面与线夹板中心线位于同一高度平面,进一步降低装配应力。通过调整,接地端子的疲劳寿命有所提高,但一段时间后其仍出现开裂现象。由此可见,装配应力并非接地端子发生开裂的主要原因。

图2 线夹板中心线高度调整后平面位置Fig.2 Plane position after height adjustment of cable clamp plates

2.3 接地端子成型过渡区应力集中分析

现场普查发现,接地端子压接成型过渡区存在冲压损伤、圆角过小等问题,一定程度上导致冲压圆角处形成应力集中效应,为此,可适当提高冲压圆角半径,由原始的1.0 cm提高到2.5 cm(见图3)。更换合格的接地端子后,其正常运行时间明显变长,但一段时间后仍出现断裂现象。由此可见,接地端子冲压圆角应力集中效应并非其产生开裂的主要原因。

图3 接地端子整改前后对比Fig.3 Comparison before and after grounding terminal improvement

2.4 接地端子理化分析

选取现场发生开裂的接地端子,经分析发现,接地端子成型圆角处未出现因冲压而形成铜管壁厚减薄的现象。对有裂纹的接地端子进行理化分析,结果表明:①接地端子材质满足标准要求;②裂纹位置均发生在其压接扁平面的过渡圆角区域;③接地端子压扁成型时产生不同程度的表面挤压、损伤痕迹,靠近端子接头两侧边缘区域比较明显;④断口位置表现为多源疲劳裂纹,且无其他缺陷。

优化接地端子,使得压接过渡圆更加平缓,避免应力集中效应,同时适当提高线夹板的高度,使得线夹板中心线与接地端子压接面处于同一个平面,避免产生装配应力。接地端子故障统计见表1。由表1可见,调整后接地端子开裂情况有所缓解,端子疲劳寿命从最初的2万km提升至4万~6万km;但由于轮轨激扰冲击产生的振动影响,接地端子仍然出现裂纹、折断等现象。

表1 接地端子故障统计Tab.1 Fault statistics of grounding terminal

3 地铁线路测试

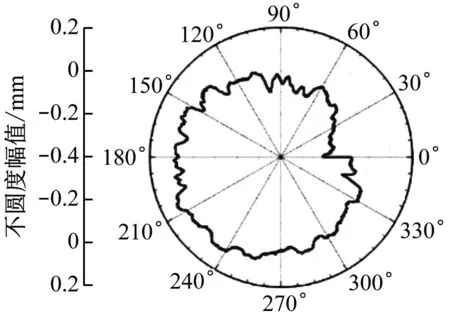

3.1 车轮踏面状态测试

车轮不圆引起的轮轨激扰不仅会影响乘客乘坐舒适度,同时会对车辆及其关键部件的服役性能造成影响[3]。为此,借助车轮不圆度测量仪对车辆非圆化踏面进行测试。采用非接触测量方法,缓解车辆停放制动,利用千斤顶将同轴两侧轴箱顶起,保证车轮自由转动。车轮粗糙度水平Lr,k定义为:

(1)

式中:

rk——车轮不圆度外形粗糙度r(x)的均方值在1/3倍频程k中进行量化;

rref——车轮粗糙度的参考值。

在国际单位制下,频带的中心波长λk为:

λk=0.01×10k/10,λ=-10, -9,…,14,15

(2)

普查车轮不圆度测试结果,发现车轮普遍存在周期性不平顺,如图4所示。由图4可见,车轮15阶、22阶多边形特征明显。因此,当车辆以80 km/h的速度运行时,对应由车轮不圆引起的轮轨激扰频率约为126 Hz。

a) 极坐标图

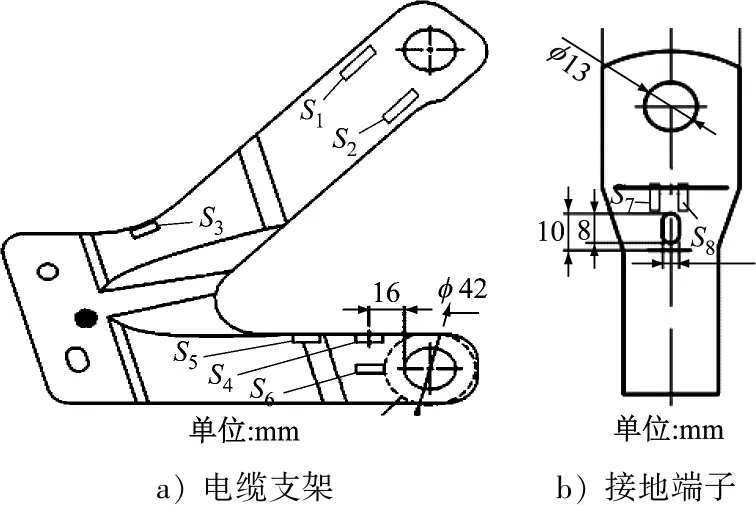

3.2 轴箱、电缆支架与接地端子测试

选取1辆发生故障次数较多的车辆,在转向架接地轴端布置加速度传感器;同时为了掌握电缆支架及接地端子的应力情况,在电缆支架正面(变截面侧)、端子压接过渡圆角等8个部位(S1—S8)粘贴应变片,测量其应力水平。轴箱和电缆支架的加速度测点布置如图5所示。电缆支架和接地端子的应力测点布置如图6所示。

图5 轴箱和电缆支架加速度测点布置Fig.5 Acceleration measuring points of axle box and cable bracket

图6 电缆支架和接地端子应力测点布置Fig.6 Stress measuring points of cable bracket and grounding terminal

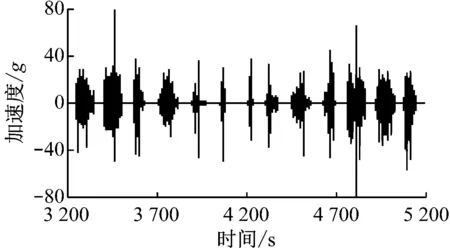

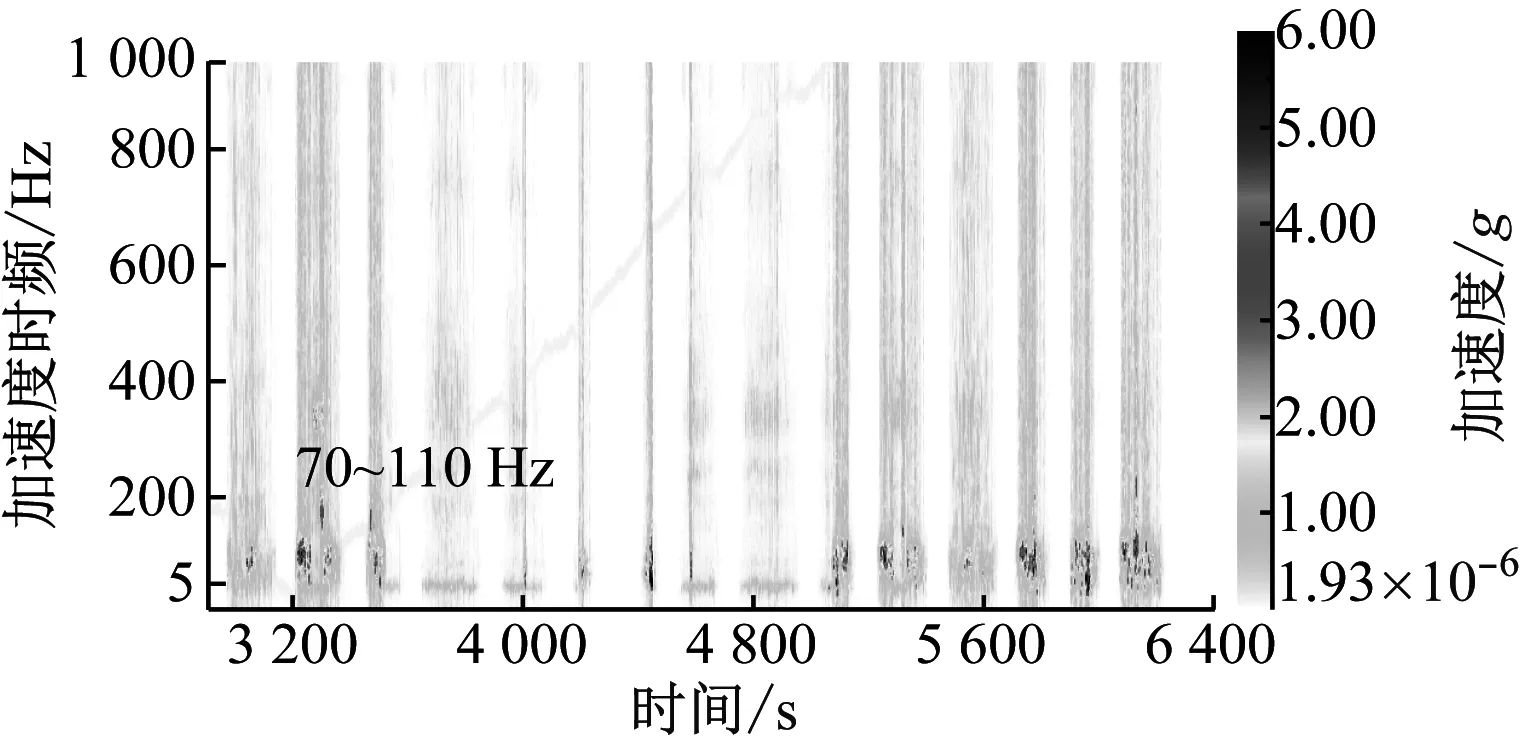

按照振动传递路径分析方法开展轮轨、轴箱、电缆支架、电缆端子各测点振动特征分析。轴箱横向振动加速度时域特征如图7所示。由图7可见,在各区间内,轴箱横向加速度幅值集中在20g~40g范围内,部分区间轴箱横向加速度幅值超过80g。轴箱横向振动加速度时频特征如图8所示。由图8可见,轴箱横向振动加速度主要频率成分集中在70~110 Hz,该频带不随列车运行速度变化而变化,是固有模态,并非车轮15阶不圆所引起的轮轨激励频率。

图7 轴箱横向振动加速度时域特征Fig.7 Time-domain characteristics of axle box vibration acceleration

图8 轴箱横向振动加速度时频特征Fig.8 Time-frequency characteristics of axle box vibration acceleration

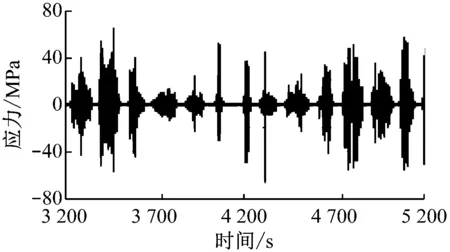

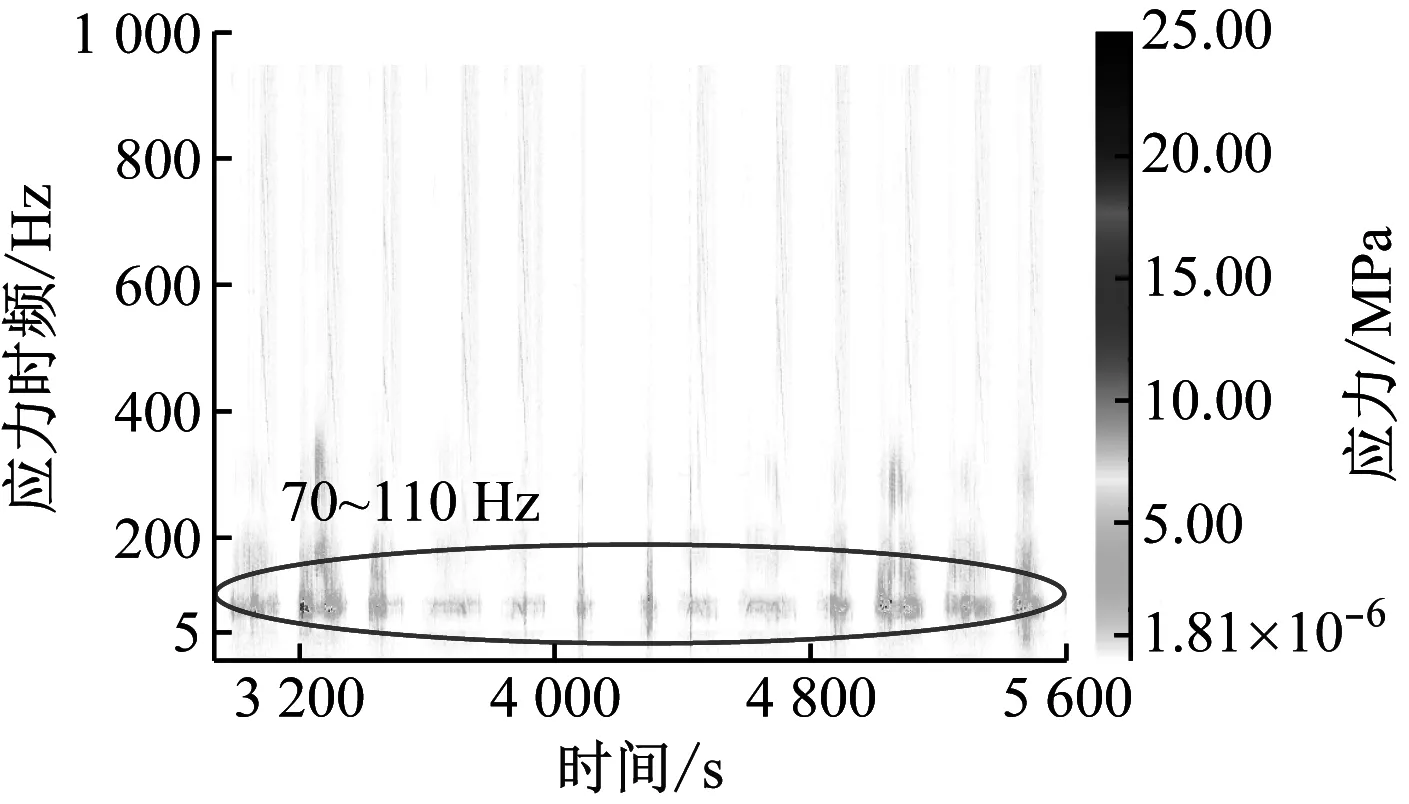

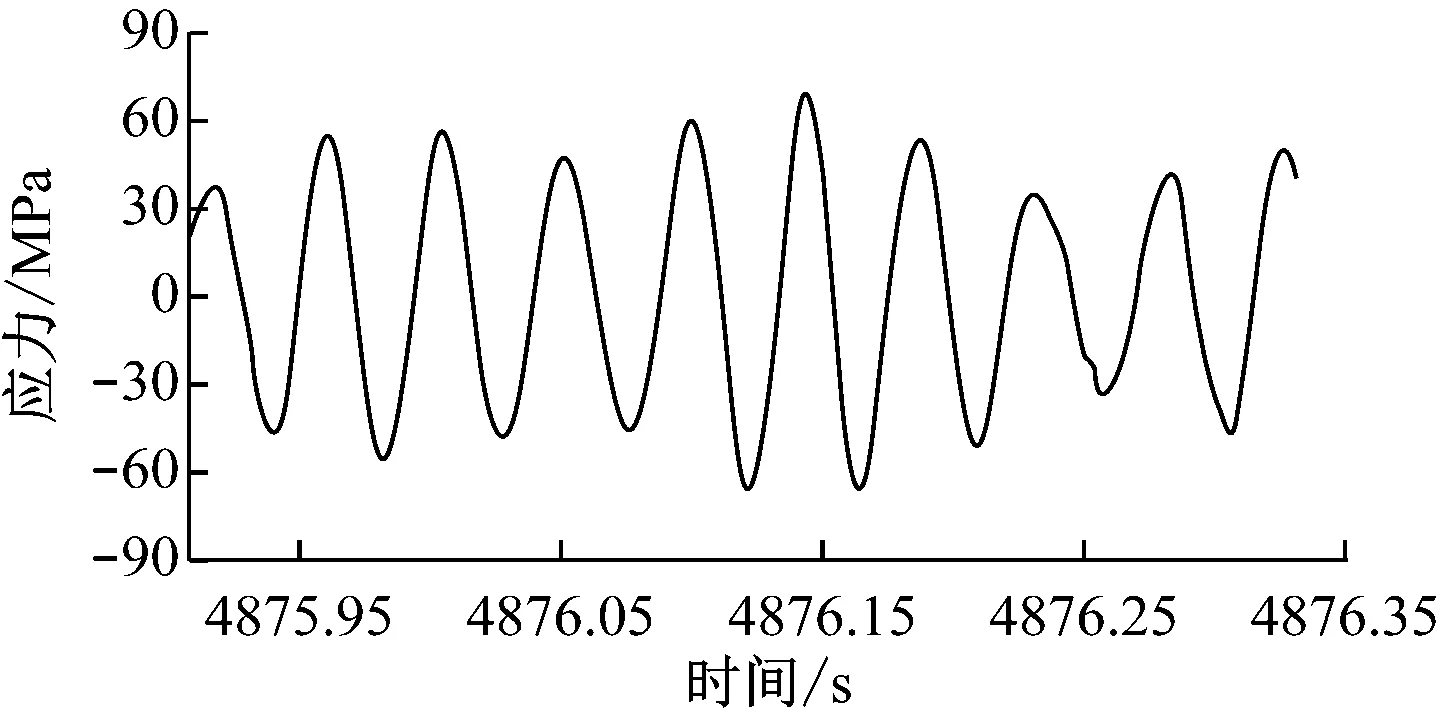

接地端子及电缆支架应力时域特征如图9所示。由图9可见,二者应力幅值大小相当;电缆支架应力幅值较大时,接地端子应力幅值响应亦较大;电缆支架应力幅值较小时,接地端子应力响应亦较小;且二者应力幅值均值约为40 MPa,应力幅值最大值均未超过80 MPa。接地端子及电缆支架应力时频分析如图10所示。由图10可见,电缆支架及接地端子应力频率成分均集中在70~110 Hz,同样不随车辆运行速度变化而变化;结合轴箱应力时频特征,说明轴箱应力频率成分主要由轴箱振动传递而来。

a) 接地端子

文献[4]给出电缆支架的固有频率,约为95 Hz。该固有频率主要来源于轮轨激励(频率70~110 Hz),并由电缆支架传递至轴箱;而安装在轴箱处的电缆支架缺少一定的减振措施,直接承受来自轮轨的激励;通过线夹板带动接地电缆及接地端子发生共振,进一步累积导致接地端子压接圆角处发生开裂。

a) 接地端子

1) 进一步选择列车高速运行区间,如图11所示,列车最高运行速度为70 km/h。典型区间车辆轴箱加速度时频特征如图12所示。具体地:车辆在典型区间A、B、C内运行时,转向架轴箱并非始终存在70~110 Hz的频率特征,反而表现出明显的区段特征:即在上述区间内,伴随车辆高速运行,轮轨激励频率特征(70~110 Hz)时有时无,且该频率成分始终与车辆运行速度无关。

2) 车辆通过普通道床时,表现出明显70~110 Hz频带特征;而通过减振道床时,该频率成分占比很小。

图11 典型区间列车运行速度-时间曲线Fig.11 Metro running speed-time cure in typical sections

对比车辆通过普通道床和减振道床时接地端子应力试验数据(见图13)可知,车辆通过普通道床时,接地端子应力幅值平均值可达到60 MPa;而通过减振道床时,接地端子应力幅值均值仅为10 MPa。进一步分析表明,车辆通过普通道床时,轮轨激扰通过车轮传递至轴箱,引起电缆支架与接地端子组成的系统发生共振,且该激扰特征在普通道床上表现尤为突出,这是导致接地端子开裂的主要原因;随着车辆运营里程的不断增加,电缆支架也存在开裂风险。

图12 典型区间轴箱加速度时频特征Fig.12 Time-frequency characteristics of axle box in typical sections

a) 车辆通过普通道床时

4 结论

1) 对地铁车辆轴箱接地端子开裂问题,开展了原因分析及试验研究。明确了车辆通过普通道床时,存在较大的轮轨激扰作用,且其会与电缆支架和接地端子组成的系统发生耦合共振,导致接地端子开裂。

2) 接地端子压接过渡圆角半径偏小而形成应力集中效应,以及线夹板中心线与接地端子压接面不在同一水平面而形成装配应力,是导致接地端子发生开裂的次要因素。

3) 通过结构优化,进一步提高电缆支架及接地端子组成的系统的固有模态频率,避免车辆通过普通道床时发生耦合共振;通过优化接地端子过渡圆角,减小应力集中现象,从而提高接地端子的使用寿命。

4) 结合地铁车辆、线路等的运营维护特点,定期对线路进行检修维护和保养,避免形成较大的轮轨激扰作用;必要时调整普通道床减振扣件,进一步降低轮轨激扰作用。