基于熔宽的激光焊缝超声波检测成像分析

周广浩 程志义 张 勇 杜雨欣 陈 磊 毕浩棋 李 洋

(中车长春轨道客车股份有限公司质量保证部, 130062, 长春∥第一作者, 高级工程师)

激光焊接技术是薄板连接的一种经济有效的焊接方法,广泛应用于汽车、轨道交通行业等[1-3]。然而,激光焊接是一个高度动态过程,能量从激光束到板材极不稳定。因此,研究一种有效评估激光焊缝质量的方法是非常必要的[4]。

利用超声波无损检测技术可评估激光焊缝质量。对于传统的超声波检测方法,作业人员通常使用单晶探头来分析回波幅值并判断焊缝质量。这种方法需要作业人员具备高技能水平,但很难获取熔合区域的准确信息。分析研究表明,激光焊缝熔宽能够用来表征激光焊缝质量。为此,本文利用二维阵列式超声波探头对激光焊缝熔宽进行检测,并对熔合区域进行C扫描成像,从而建立一种基于熔宽快速评估激光焊缝质量的方法。

1 激光焊缝超声波检测技术

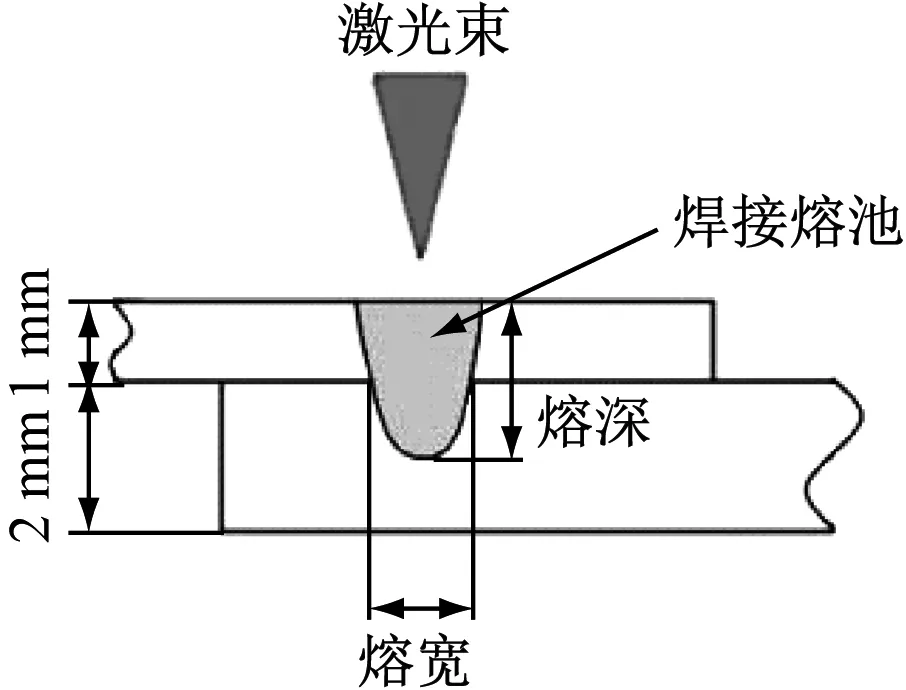

本文选用母材厚度分别为1 mm和2 mm的SUS304奥氏体不锈钢进行焊接试验,焊接接头形式为搭接。采用Nd:YAG固体激光器进行激光焊接,激光束照射于厚1 mm的板材表面。焊接热输入和照射区域、熔池形貌如图1所示。当熔深超过厚1 mm的板材时,厚2 mm的板材开始熔化;冷却后,形成了焊接接头,两层板材连接在一起。通过控制激光功率和焊接速度,可获得不同种熔池形貌的焊接接头。

图1 激光焊缝的熔池形貌Fig.1 Pool morphology of laser weld

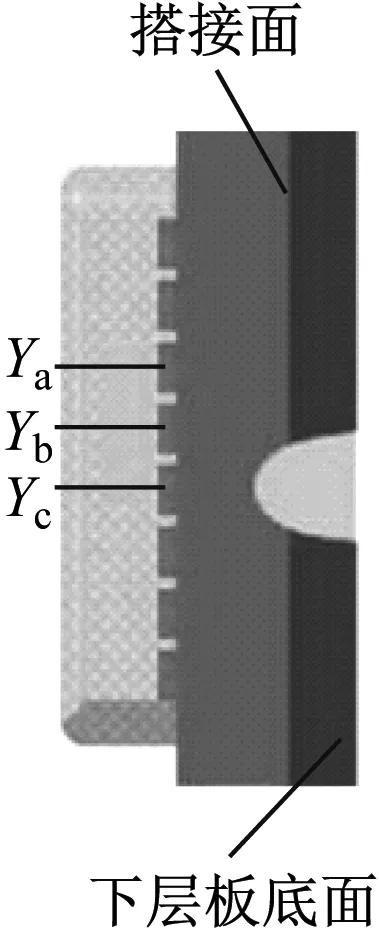

利用二维阵列式探头对焊接接头进行超声波检测。检测时,分别将焊缝长度和宽度方向定义为X向和Y向,如图2所示。探头由64个阵元组成,每个阵元尺寸为0.4 mm(长度)×0.4 mm(宽度),阵元间隔为0.1 mm,可独立发射和接收超声波纵波信号。64个阵元形成了8×8矩阵,可覆盖4 mm×4 mm的检测区域。

图2 激光焊缝超声波检测示意图Fig.2 Schematic diagram of laser weld ultrasonic detection

检测过程中,每个阵元依次激发和接收超声波信号。为避免阵元间的影响,同一时刻仅激发1个阵元。当所有阵元完成激发后,可采集到64组A扫描信号,每组信号可反映出搭接面处的熔合特征信息。通过处理信号,可构建出搭接面处的熔合特征图像。本文采用电子扫查替代了机械式扫查,检测效率明显提高(检测时间小于1 s)。

2 激光焊缝超声波检测结果分析

2.1 焊接接头A扫描图像分析

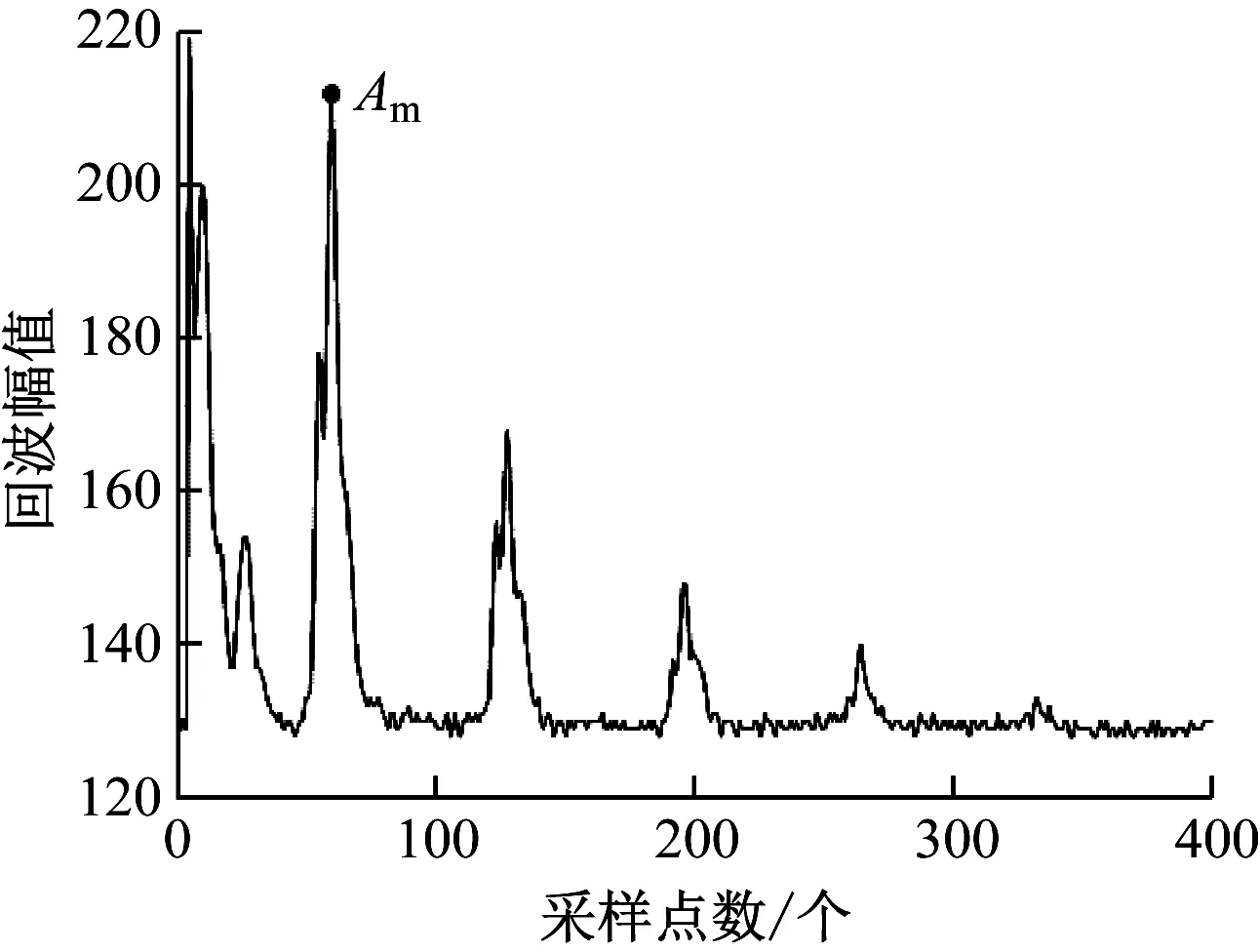

在不考虑焊接缺陷(如气孔、裂纹)的前提下,焊接接头强度与搭接面处的熔宽成线性关系。因此,熔宽可作为评估激光焊缝质量的重要特征参数。在检测过程中,由于每个阵元所处位置的熔合状态不同,所以阵元接收到的A扫描信号的特征也不同。因此,可将所有的特征信号提取出来,用于分析不同区域的熔合状态。

在激光焊缝焊接接头选取不同位置(见图3),进行A扫描,扫描图像见图4。根据超声波的传播特性,当阵元处于母材位置Ya时,超声波信号在搭接面处发生反射;当阵元处于Yc位置时,搭接面处的回波幅值大幅减小,究其原因是由于搭接面随着母材的熔化而消失,超声波信号主要由下层板底面反射回波组成;当阵元处于Yb位置时,超声波信号主要由搭接面反射回波和下层板底面反射回波组成。根据回波信号特征,可从不同阵元接收到的信号中提取出搭接面反射回波幅值Am。

图3 阵元位置示意图Fig.3 Schematic diagram of array element position

a) 阵元处于Ya位置

2.2 焊接接头C扫描成像分析

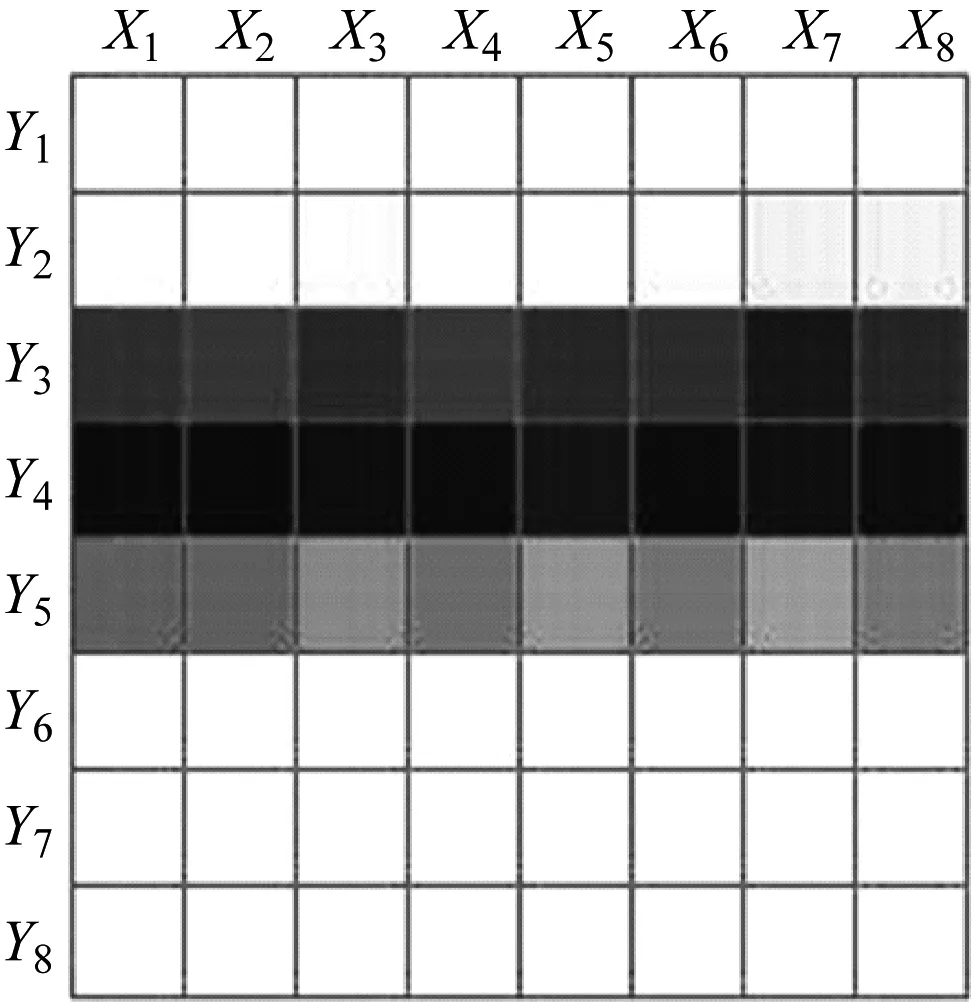

由上述分析可知,搭接面处不同位置的回波信号幅值不同,可根据不同位置搭接面处的A扫描回波幅值Am来构建C扫描图像。根据不同的回波幅值,利用灰度值构建C扫描图像,如图5所示。

由于阵元尺寸的限制,原始C扫描图像比较粗糙,获得的熔宽尺寸精度并不能满足实际工程应用要求,因此,可利用线性插值算法将图像进行优化,如图6所示。

注:白色、灰色和黑色单元格分别代表母材区域、过渡区域和完全熔合区域的特征。图5 焊接接头的C扫描原始图像Fig.5 Original C-scan image of welded joints

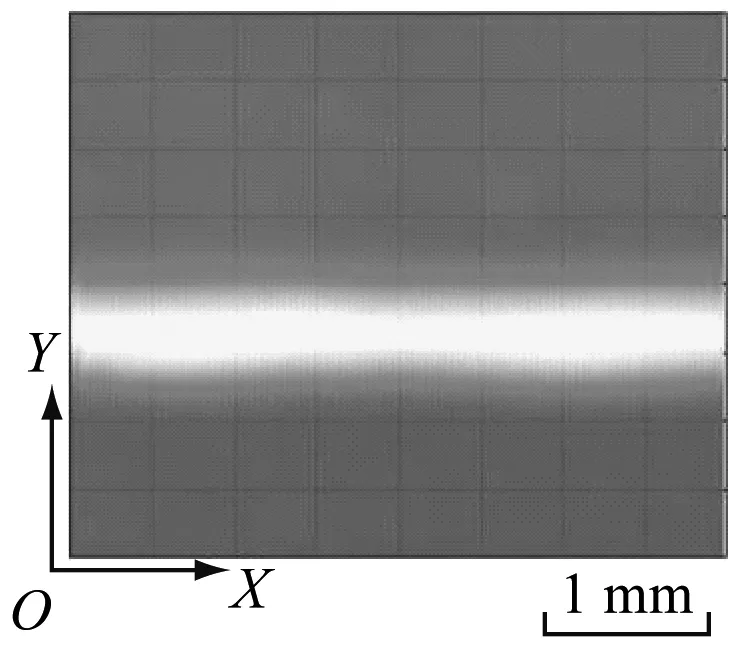

图6 插值优化后焊接接头的超声C扫描图像Fig.6 Ultrasonic C-scan image of welded joints after interpolation optimization

当焊接速度一定时,增加激光功率可加大焊接热输入。激光焊缝的熔宽和熔深随着热输入的增加而增加。热输入直接影响到熔池和焊缝形貌。利用C扫描成像方法可获得不同热输入的熔宽,如图7所示。由图7可见,搭接面处的熔宽随着激光功率的增加而增加。由此可见,C扫描成像结果与激光焊接原理是一致的。

a) 激光功率为1.0 kW

3 基于熔宽的激光焊缝焊接质量评价

3.1 等效熔宽的计算模型

由于激光功率、焊接速度等焊接参数的波动,焊缝中某个截面的熔宽值也存在一定的变化。因此,对整条激光焊缝焊接质量的评价显得尤为重要。本文提出了等效熔宽De的概念,用以表征整条焊缝的质量。

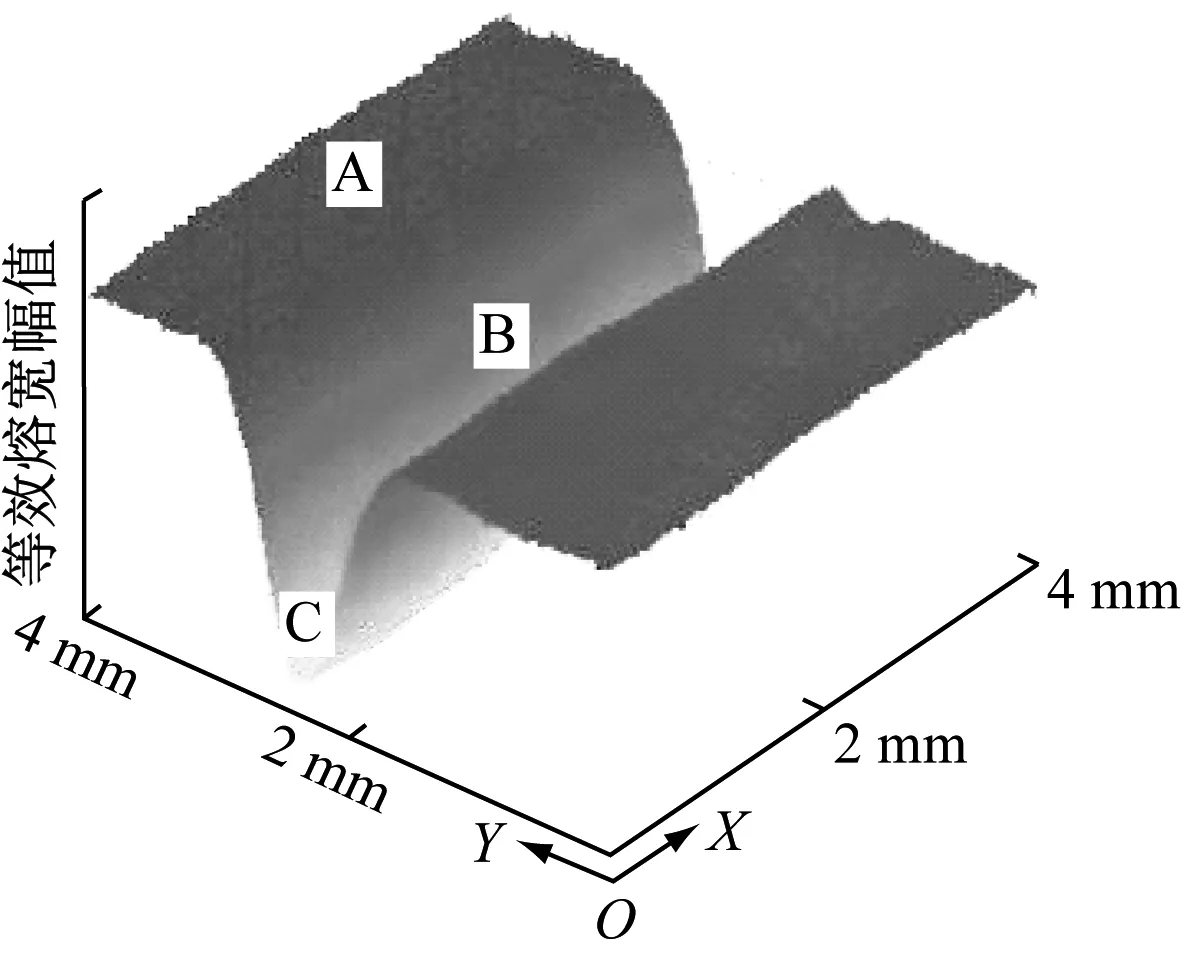

图8 a)为从不同阵元位置采集到的搭接面回波幅值特征图像。图8 a)中,特征图像分为高幅值区A、低幅值区C和过渡区B。其中,高幅值区A表示阵元位于非熔合区域,低幅值区域C表示阵元位于熔合区域;过渡区域B表示阵元的一部分位于熔合区域,而另一部分位于非熔合区域。将采集到的A扫描信号进行投影,形成一条V型曲线,该曲线包含了等效熔宽De的信息。为简化计算,可将该曲线近似成5条直线(见图8 b)):2条高幅值水平线OP和NM,2条斜线PH和KN,1条低幅值水平线HK。等效熔宽De为:

De=LHK+kLPH+kLKN

式中:

LHK、LPH、LKN——分别为HK、PH和KN的长度;

k——修正系数,根据6 dB法则,k取0.5。

3.2 试验验证

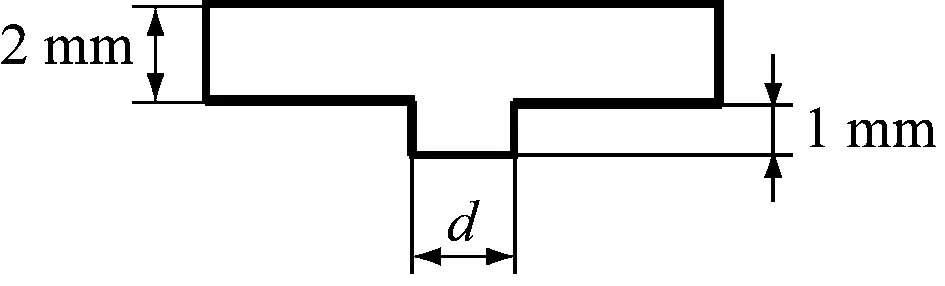

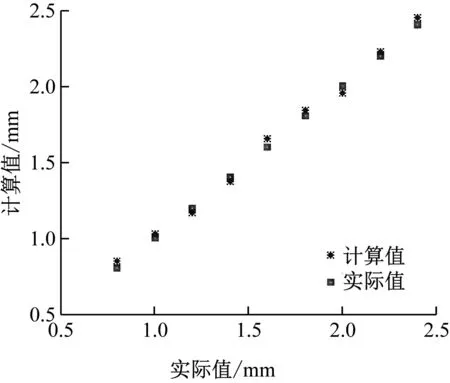

为验证等效熔宽计算模型,制作了对比试块(见图9)。对对比试块进行超声波检测,并计算等效熔宽。将De的计算值与实测值进行对比,如图10所示。由图10可见,等效熔宽的计算精度很高,误差小于0.05 mm,能够满足实际工程应用需求。

4 结论

1) 通过对不锈钢激光焊搭接焊缝超声波扫描分析,搭接面处的回波幅值与探头阵元的位置有着良好的对应关系。

2) 根据不同的回波幅值可构建C扫描图像,并可通过插值算法将图像细化,以提高图像精度。

3) 基于C扫描图像,建立了等效熔宽的数学模型,且该模型的计算精度能够满足实际工程应用需求。

a) 搭接面回波幅值

a) 主视图

图10 等效熔宽的计算值与实测值对比Fig.10 Comparison between calculated value and measured value of equivalent melting width