FCC催化剂焙烧炉节能技术研究

高 妍,沈延顺,张 帆,郭中山

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

FCC催化剂作为催化裂化的重要组成部分,几十年来以其自身的不断改进推进催化裂化技术向前发展,其在石油行业领域有着很重要的地位[1]。催化裂化催化剂一般采用半合成法生产[2],制备过程主要包括凝胶化、喷雾干燥、焙烧、交换过滤洗涤、空气干燥和成品包装[3]。其中,焙烧的能源消耗占催化剂制备总能耗的30%以上,焙烧炉的热效率直接影响催化剂产品的经济效益和社会效益。研究焙烧炉的节能技术,提高催化剂的市场竞争力及经济效益,符合国家产业政策,具有巨大的社会效益。

本文以某石化厂25 kt·a-1催化剂装置电焙烧炉改造项目为依托,在现有的催化剂焙烧技术基础上[4-5],通过分析焙烧炉热效率的影响因素,建立焙烧炉热效率评价方法,研究电焙烧炉的节能措施,实现催化剂制备过程的节能增效。

1 电焙烧炉结构

电焙烧炉示意图如图1所示,是采用电热元件作为热源进行间接加热的回转设备,主要由筒体、保温炉膛、进出料箱、传动、支撑等组成。电热元件在保温炉膛内主要依靠辐射传热加热炉筒,通常采用金属加热元件制成螺旋形或带状发热体。

图1 电焙烧炉示意图Figure 1 Schematic diagram of the electric heating furnace

2 热效率计算模型

能量平衡是建立焙烧炉热效率计算模型的基础和依据,焙烧炉的热效率等于有效能量(即焙烧需要的热量)和供给能量(即电耗)的比值。通过已知的设计参数如物料量G1,水分蒸发量W,物料比热cs、焙烧温度T1、尾气温度tF、尾气引风量V1、风压P1等,对焙烧炉有效能量(即被加热介质从入口状态加热到出口状态所吸收的热量)及热效率进行计算,计算过程如下:

(1)物料升温所需热量(Q1)

Q1=GC·cS·(T2-T1)+(G2-GC)·cw·(T2-T1)

式中,cs为催化剂固体绝干比热,kJ·(kg·℃)-1;cw为湿分比热,kJ·(kg·℃)-1;T1为进料温度,℃;T2为焙烧温度,℃;G2为焙烧产品量,kg·h-1;GC为绝干产品量,kg·h-1。

(2)蒸发水分所需热量(Q2)

Q2=W·cw·(tw-T1)+W·Hw+W·cwg·(tF-tw)

式中,cwg为湿份在湿球温度下的比热,kJ·(kg·℃)-1;tF为焙烧尾气的温度,℃;tw为湿球温度,℃;Hw为湿分在湿球温度下的汽化潜热,kJ·kg-1。

(3)焙烧炉漏入冷空气带走的热量(Q3)

Q3=V·c0(tF-t0)

式中,V为外界漏入的空气,kg·h-1;c0为空气比热,kJ·(kg·℃)-1;t0为环境温度,℃。

(4)尾气携带细粉带走的热量(Q4)

Q4=G夹·cs·(tF-T1)

式中,G夹尾气夹带催化剂量,kg·h-1;tF为焙烧尾气的温度,℃。

(5)设备外表面散热损失(Q5)

设备外表面散热损失计算参考标准SY/T 6421-1999进行计算。

Q5=α·F·(tb-t0)

式中,α为散热系数,W·(m2·℃)-1,为自然对流放热系数及强制对流放热系数总和;F为设备散热表面积,m2;tb为设备壁温,℃。

(6)电阻丝热损失(Q6)

Q6=(Q1+Q2+Q3+Q4+Q5)·(1-η电)

式中,η电为电阻丝的热效率。

(7)电焙烧炉热效率(η)

3 热效率影响因素分析及节能研究

由电焙烧炉热效率计算公式可知,热效率影响因素主要包括Q3(冷空气漏入带走热量)、Q4(尾气夹带量带走热量)和Q5(设备外表面散热),其中电阻丝损失热Q6受电阻丝材质的限制,基本为定值,因此,要提高电焙烧炉热效率,则需要减少以上三部分热量的损失。

3.1 引风系统影响

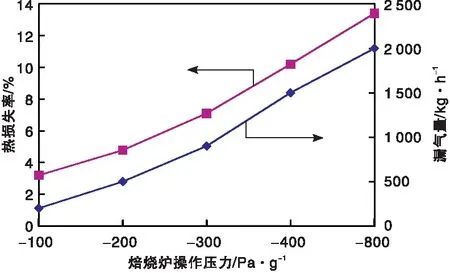

在焙烧炉密封结构一定的情况下,为了排出焙烧尾气,焙烧炉需在微负压条件下操作,焙烧炉操作负压越大,则冷空气由密封结构漏入量越大,夹带量也随之增加,相应的Q3和Q4增大。在现有运行设备上,通过现场试验测得数据,焙烧炉操作负压对漏气量及热量损失影响如图2所示。

图2 焙烧炉操作压力对漏气量及热损失率的影响Figure 2 Effect of operating pressure on air leakage and heat loss

由图2可知,焙烧炉操作负压越高,则漏入系统的空气量越大,热损失就越大,但过多的降低焙烧炉操作负压,不利于焙烧物料中挥发分的析出,产品灼减量不达标。因此,在焙烧炉密封结构一定的条件下,考察操作压力对产品灼减量的影响,结果如图3所示。

图3 焙烧炉操作压力对产品灼减量的影响Figure 3 Effect of operating pressure on ignition loss

由试验结果可知,焙烧炉操作负压越大,筒体内部漏入的空气量越多,产品出口湿含量越小,也即灼减量越小。原因主要是漏入空气作为载气将物料中的湿分带出。但是漏入空气量越多,系统热损失越大,能耗越高,在满足产品灼减量要求的条件下,焙烧炉最佳操作压力为(-300~-200) Pa,此时系统热损失相对较小。

3.2 密封结构的影响

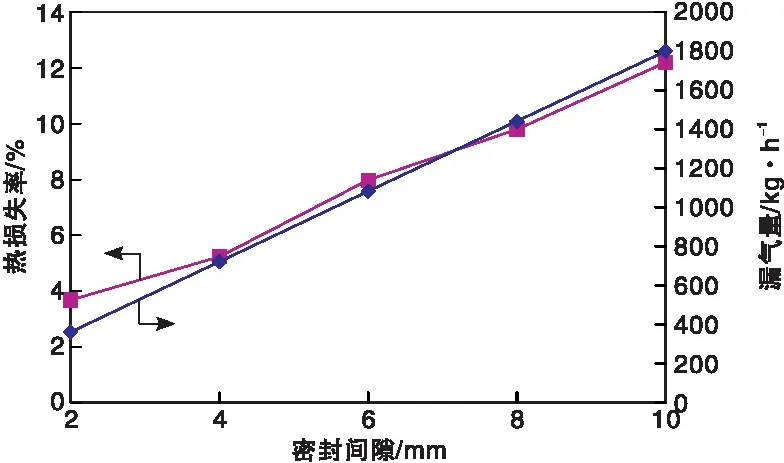

焙烧炉操作压力一定的情况下,通过试验室模拟计算焙烧炉填料密封间隙大小对漏气量及热损失率的影响,结果如图4所示。

图4 焙烧炉密封间隙对漏气量及热损失率的影响Figure 4 Effect of seal clearance on air leakage and heat loss

密封间隙越大,在引风机的作用下漏入空气量越多,则热损失越大,但过小的密封间隙对设备的加工及装配的精度是一个很大的挑战。本文设计时,在原有密封段增加垫板,垫板在机床上进行整体机加工,提高填料密封面光滑度和同心度,填料压盖与填料接触部分采用锥形结构,保证密封填料足够的预紧力,以此增加填料密封效果和可靠度。优化后的密封结构如图5所示。

图5 密封结构示意图Figure 5 Schematic diagram of the sealing structure

3.3 炉膛外表面节能优化

焙烧炉为高温设备,其外表面散热损失是主要热能损失之一,因此,提高炉膛保温材料的性能,减少散热是提高炉效的关键。

保温炉膛外表面的温度设计值为≤60 ℃,散热损失为3%~5%,热损失较大,有效的降低该热损失,可进一步提高焙烧炉热效率。

近年发展起来的隔热保温涂料是一种从传热机理出发,有的放矢地降低热量在基材中传递的新型功能涂料。与传统保温材料相比,隔热保温涂料保温效果优异,若干毫米的厚度就能达到传统保温层(100~200) mm厚度的保温效果。阻隔型隔热保温涂料是一种具有高附着力、低热导率的真空纳米材料,其热导率通常≤0.035 W·(m·K)-1,甚至可达到0.001 2 W·(m·K)-1,参数如表1所示。

表1 阻隔型保温涂层性能参数

在现有设备外表面喷涂阻隔型保温涂料后,外表面温度实测可降低至低于45 ℃,实施后照片如图6所示。

图6 隔热保温涂料现场实施照片Figure 6 Field application picture of heat insulation coating

4 运行结果

装置改造前后运行结果对比见表2所示。由表2可以看出,建立的电焙烧炉热效率计算模型,计算模型与运行结果吻合,偏差不超过2.5%,通过操作参数及设备结构的优化,焙烧炉热效率由原来的81.7%提高到85.7%,与旧炉相比,每年节约电能338 400 kW,年节约运行成本21.05万元,为企业创造了良好的经济效益。

表2 改造前后运行结果对比

①序号一:改造前焙烧炉热效率;序号二:结构优化、改变操作条件后热效率;序号三:增加外表面节能措施后热效率;

②每年节约电能及节约运行成本是将焙烧炉处理量折算到相同水平后进行比较,年运行时间8 000 h,电价按照0.622 元·kWh-1计算;

③计算模型与实测偏差=(计算功率-实测功率)÷实测功率

5 结 论

(1)本文建立了电热式焙烧炉热效率计算模型,计算模型与实测结果的偏差不超过2.5%,具有工业化指导意义。

(2)分析了电焙烧炉的引风量、操作压力、密封结构等影响因素对热效率的影响,优化了焙烧系统操作参数及设备结构。

(3)通过在保温炉膛外表面喷涂阻隔性保温涂料,降低了热导率,从而达到降低热损失的目的。

(4)通过节能优化手段,焙烧炉热效率由原来的81.7%提高到85.7%,年节约运行成本21.05万元,为企业创造了良好的经济效益。