再生沥青胶结料性能试验研究

冯 铎

(甘肃省交通科学研究院集团有限公司,甘肃 兰州 730000)

路面在长期交通荷载及环境因素的交互作用下使用性能逐渐下降,造成路面服务质量低下,每年有大量的路面需要养护维修。截至2019年底,甘肃省公路总里程达到15.14万km,其中,高速公路达到4 453 km,一级公路达到763 km,二级公路达到1.05万km。随着甘肃省高速公路通车里程的快速增长、道路服务年限的增加,高速公路已进入建设与养护并重的时期。2008年以前建成的高速公路普遍进入正常维修养护期,路面养护将产生大量的废旧路面材料,将废旧路面材料再生循环应用于公路基础设施建设和养护,一方面可以减少环境污染,另一方面对于砂石资源匮乏的甘肃则是变绿色节能建筑材料利用,降低筑养路成本,有助于实现公路交通可持续发展[1]。

废旧沥青混合料中废旧沥青的性能及老化程度对再生混合料的设计与路用性能起重要作用[2]。从工程实际出发,再生沥青混合料中掺入的新沥青和矿料性能基本可以保证,但是废旧沥青混合料的性能难以准确评价,这就容易导致再生沥青混合料的设计脱离工程实际。

因此,本研究依托甘肃省高速公路不同维修改造段面层铣刨料,分析回收沥青的基本组分,探讨沥青再生机理,在此基础上研究不同新沥青掺量的再生沥青胶结料基本性能,为再生沥青混合料设计提供参考依据。

1 回收沥青基本性能研究

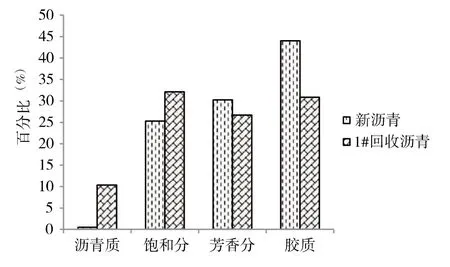

沥青材料在运送、加工、施工及使用过程中,因长时间暴露在空气中,受到风吹雨淋、日照、温度变化等自然环境及车辆碾压交互作用下会产生一系列的物理及化学变化。因此,有必要对废旧沥青混合料中的废旧沥青性质进行研究。本研究采用甘肃不同维修改造段面层铣刨料,使用离心分离法得到含有旧沥青的三氯乙烯溶液,用阿布森法回收溶液中的旧沥青,然后分别对回收沥青和90#克拉玛依新沥青进行组分试验,分析沥青老化前后化学组分的变化,新旧沥青4组分变化如图1所示。

图1 新旧沥青四组分对比分析图

沥青4大组分中,沥青质为沥青强度的来源;胶质呈多环结构,温度敏感性大,能与油性成分兼容,产生良好的黏附力,作为沥青质与油性成分间的助溶剂,胶质含量多,沥青延度大,韧性高;饱和分、芳香分作为沥青质与胶质的稀释剂,饱和分可增加沥青低温延展性和抗老化能力,但含量过多时,容易导致疲劳破坏[3]。由图1可知新沥青中沥青质含量较低,胶质含量高。回收废旧混合料中的沥青组分与新沥青相比较:沥青质增加了9.84%,胶质减小了13.18%。沥青老化过程中是芳香分转化为胶质,胶质转化为沥青质。在长期老化后产生了高比例的沥青质、饱和分和低比例的芳香分及胶质,使得旧沥青变硬,流动性和可塑性变差[4]。

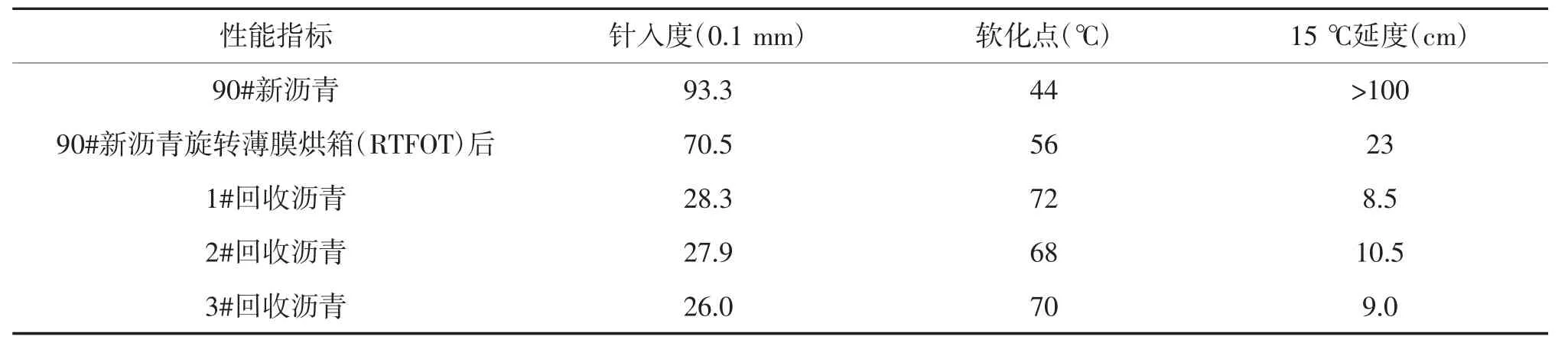

选取3种不同的铣刨料进行基本性能测试,结果见表1。旧沥青混合料中的沥青由于老化导致其组成发生变化,软化点有一定程度的提高,这可以从宏观上说明老化沥青的高温性能得到改善,针入度和延度不同程度下降,说明沥青经过老化,弹性丧失严重,力学性衰减。美国工程经验表明回收沥青的针入度在15(0.1 mm)以上就具有可再生性[5],日本《长拌再生技术指南》中要求回收沥青针入度在20(0.1 mm)以上时可进行再生[6],中国《公路沥青路面再生技术规范》要求热再生时回收沥青的25 ℃针入度在20(0.1 mm)以上[7],因此,本研究采用的回收沥青具备可再生性。

表1 新旧沥青基本性能试验结果

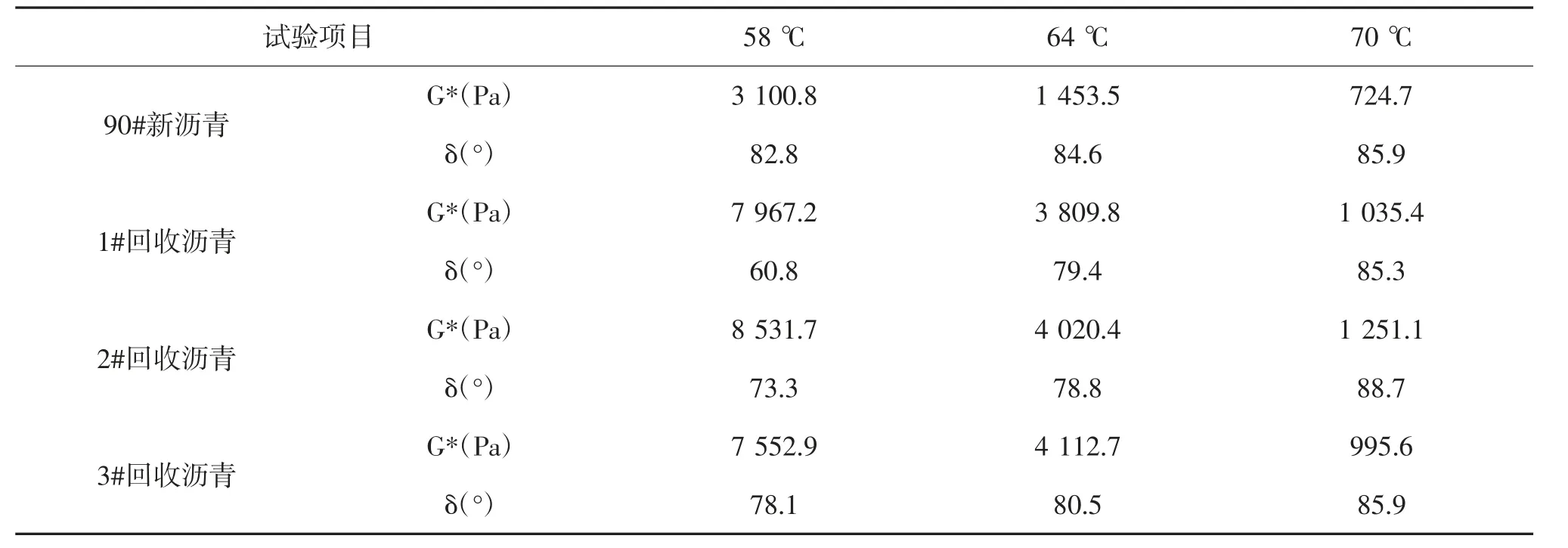

2 回收沥青流变性能研究

SHRP(Strategic Highway Research Program)沥青PG系统分级可以从流变性能方面说明沥青的高低温特性。文章分别对新沥青和回收沥青进行动态剪切流变(DSR)试验,测得不同温度(58 ℃,64 ℃和70 ℃)状态下沥青的复合模量(G*)和相位角(δ),评价沥青老化性能。试验结果见表2。

表2 新旧沥青动态剪切试验结果

由表2可知,回收沥青的复合模量比新沥青高出很多,特别是低温部分。随着温度的升高,这个差距逐渐缩小。同时,老化沥青的复合模量随温度升高而降低的斜率要远大于新沥青,相位角随温度的变化表现为低于普通沥青。综合复合模量和相位角的变化,可以认为沥青材料的老化引起了弹性组分的明显增加,这使沥青的流变性能从偏黏性转化为偏弹性。

3 回收沥青再生机理及再生胶结料性能研究

3.1 回收沥青再生机理

沥青混合料再生指在废旧沥青混合料中掺入新的沥青胶结料(或软化剂、再生剂)发生物理化学反应形成新的胶结料,与集料进行裹附后形成具有良好路用性能的再生沥青混合料[8]。沥青材料随着使用时间的增加,各组分的比例及化学结构发生变化,沥青质成分逐渐增加,沥青组分中作为溶剂的部分较新鲜沥青减少很多,导致沥青路用性能变差,沥青变硬变脆且与矿料间的黏附性变差。老化沥青的再生,主要在于恢复老化沥青的力学性能及黏附性能,通过提高废旧沥青中溶剂的含量,缩小老化沥青与新鲜沥青中溶剂的差值,就能恢复老化沥青的路用性能[9]。

作以下假设:(1)采用新鲜沥青作为基底沥青,新旧沥青能产生胶合现象;(2)若给予充分的反应时间,新旧沥青可以均匀拌和在一起。在此假设的基础上,沥青再生的原理就是在老化沥青材料中添加新沥青、软化剂或再生剂,重新调整沥青内部化学成分的比例,分散沥青质,补充芳香分,降低沥青黏度,改善低温流动性,使老化沥青恢复其基本性能,让再生沥青混合料的抗车辙、稳定性、耐久性能达到路用性能要求[10]。

3.2 再生沥青胶结料基本性能研究

本研究采用克拉玛依90#新沥青作为软化剂进行复配,将不同比例新沥青分别加入三种不同回收沥青中,依次添加10%、20%、30%、40%、50%、60%、70%、80%、90%,在135 ℃加热混合后形成新的沥青胶结料,分别测定各胶结料的针入度、软化点、延度基本性能指标及黏度和复合模量,分析不同添加比例的沥青性能指标变化规律。

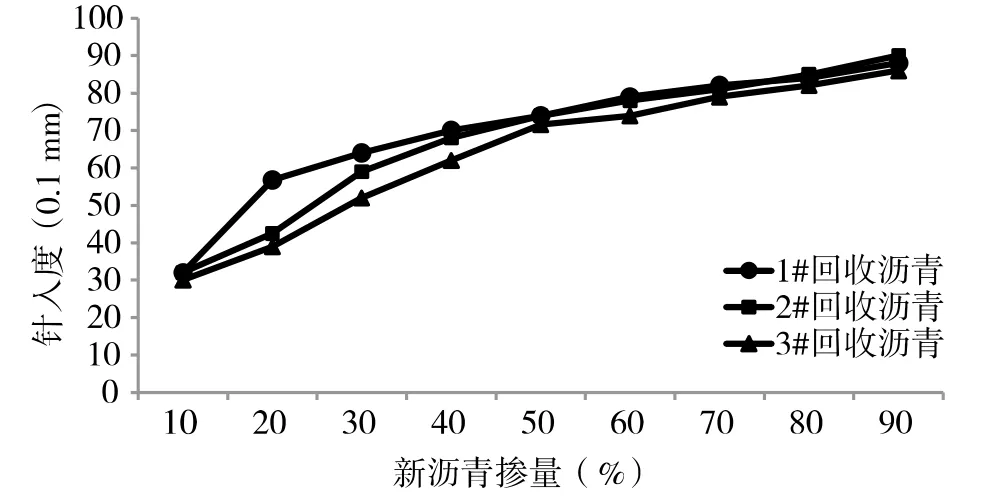

(1)再生沥青针入度试验结果分析。根据相关规范,针入度试验(25 ℃,100 g,5 s)结果可作为沥青软硬程度的判定并且可用来进行沥青等级分级。针入度可用来评估回收沥青添加量的比例,如图2所示,添加新沥青对回收老化沥青的硬化程度有着显著的影响,针入度值随着新沥青添加量的增加而相增加。

图2 不同比例新沥青添加量与针入度的关系

对针入度值与不同新沥青含量的关系进行分析可知,针入度为25左右的回收沥青加入40%的新沥青进行软化后,其针入度可提高2.5~3倍。当新沥青掺量达到50%以上时,再生沥青胶结料的针入度性能与新沥青短期老化后的指标值相当[10],且掺量在50%以内时,针入度恢复速率较快,超过50%后,针入度增长率减慢。

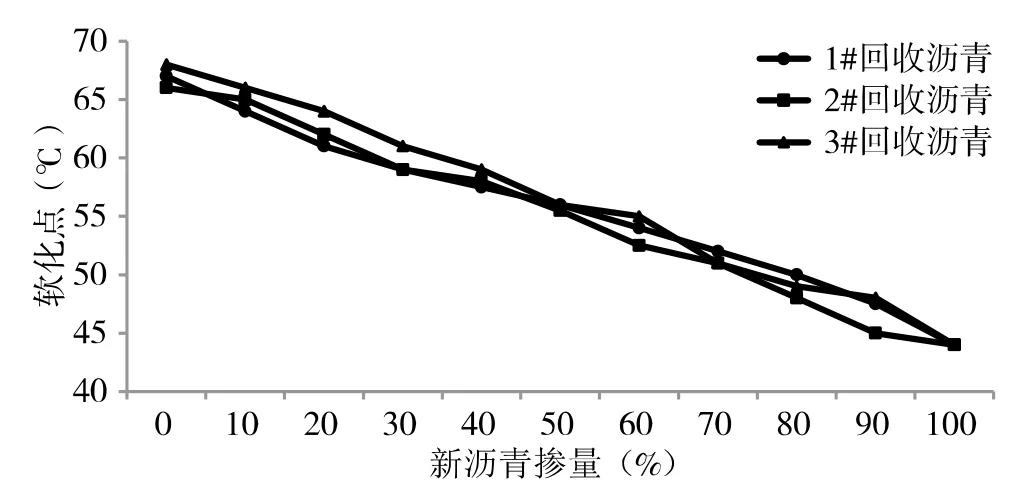

(2)再生沥青软化点试验结果分析。软化点试验的目的在于观察沥青到达流动状态时所对应的温度,可作为路面高温变形指标。不同种类回收沥青与软化点温度关系如图3所示,作为软化剂的新沥青软化点为44 ℃,并随新沥青掺量增加而减少,当新沥青掺量为0时,3种回收沥青的软化点值分别为65℃、66 ℃及67.5 ℃,由此分析,每增加10%新沥青,软化点降低2.22 ℃左右。

图3 不同比例新沥青添加量与软化点的关系

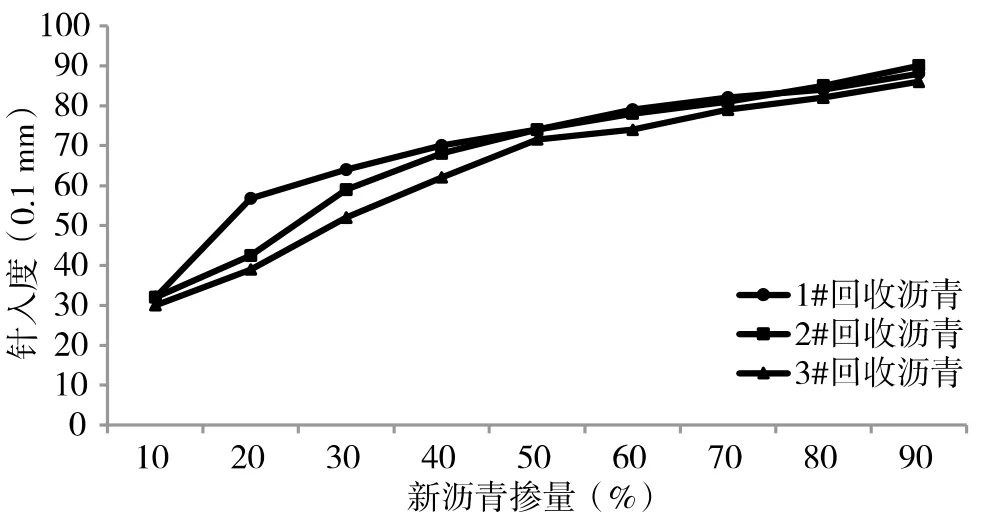

(3)再生沥青延度试验结果分析。掺加不同比例新沥青的延度变化见图4。随着新沥青掺量的增加,再生沥青胶结料15 ℃延度随着新沥青掺量的增大而增大。即随着新沥青掺量的增加,再生沥青胶结料的低温延展性逐渐恢复。当新沥青掺量达到40%时,再生沥青胶结料的延度性能与新沥青短期老化后的指标值相当。

图4 不同比例新沥青添加量与延度的关系

综上,当新沥青掺量在40%~50%时,再生沥青胶浆的指标性能与新沥青短期老化后的指标相近。当掺量持续增大时,有助于提高低温性能,对高温性能不利。从性能指标恢复程度要求及经济性考量,新沥青掺量宜控制在50%左右。掺量过小,再生沥青胶结料路用性能得不到保证,路面使用性能较难控制;掺量过大,再生沥青利用率不高,造成资源浪费,经济效益不显著。

根据再生混合料设计文件的沥青性能指标要求,结合回收沥青的性能试验结果,可确定废旧沥青混合料的最佳添加比例。废旧沥青混合料掺量在满足性能指标要求前提下,充分利用废旧沥青混合料,更达到环保及资源再生的目的。实际应用过程中根据不同回收沥青老化程度不同、采用的新鲜沥青、再生剂、软化剂等不同,应结合实际情况进行试验确定。

4 结论

本研究针对回收沥青的组分进行了检测与分析,在此基础上进行了不同回收沥青掺量的再生沥青胶结料性能研究,主要得到以下结论:

(1)回收沥青的组分中沥青质、饱和分增加,胶质、芳香分减少,使得旧沥青变硬,流动性和可塑性变差。

(2)回收沥青的针入度和15 ℃延度不同程度的下降,软化点有一定程度的提高,流变参数复合模量G*值增大,相位角降低,这可以从宏观上说明老化使沥青的高温性能得到改善。

(3)再生沥青胶结料针入度、延度随新沥青掺量增加而增加,软化点随新沥青掺量提高而降低,从沥青性能恢复角度和经济性角度考虑,新沥青掺量宜控制在50%左右。