输煤港口皮带机回程洗带系统设计与应用

张宏生

(河北港口集团港口机械有限公司,河北秦皇岛 066000)

0 引言

皮带机作为一种机械输送设备,在港口码头中发挥了重要的作用。但是皮带机在运转过程中也会带来一些问题,皮带机回程带煤洒落会造成环境污染,现有清扫设备无法满足当前形势下的环保要求,设计优化新的皮带机洗带装置显得极为紧迫与必要。因此本文设计了新型、有效的皮带机洗带装置。

1 输煤港口皮带机回程洗带系统研究背景

输煤港口皮带机回程带煤对环境造成污染的问题越来越突出,主要表现在以下3个方面:1)皮带机在回程带煤严重。原有清扫器装置清理不彻底,导致回程沿线洒落大量煤片,且皮带机距离长、范围广,清理极其困难,严重影响周围环境。2)分叉漏斗结构的皮带机污水漫流(如图1)。如BC3对应BM6皮带作业,污水会下落到BM5侧,若BM5皮带不作业,导料槽就会积聚大量煤污水,最终漫流至地面,污染环境。3)冬季设备结冰。冬季清扫器运行时,刮下的煤料流动性较差,会逐渐黏附在清扫器刀片上或正下方,低温导致其逐渐上冻,难以清理,最终形成冻坨甚至顶皮带,形成严重的安全隐患。

图1 分叉漏斗皮带机结构的污水漫流情况

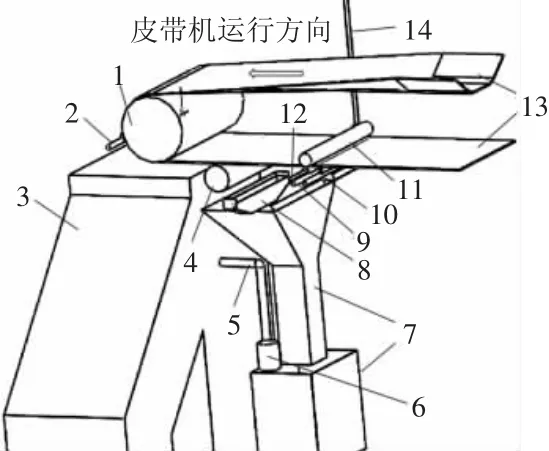

2 输煤港口皮带机回程洗带系统主要结构组成及工作原理

输煤港口皮带机回程洗带系统主要由洗带装置整体结构、洗带喷水管路、阻水箱、清扫器、煤污水收集排放装置和电控装置等部分构成。

输煤港口皮带机输送带物料经抛料滚筒抛出后,输送带上会黏附一定量的黏附物,经过第一道聚氨酯清扫器除去大部分物质,然后经过清洗装置,利用水流冲刷掉部分杂质,同时水雾可软化输送带表面的杂质,为后续第二道、第三道清扫器除煤泥创造有利条件。经水流冲刷和第二道、第三道清扫器清扫后,回程带面黏附物能被去除95%以上[1],煤污水经过收集装置处理后,通过煤污水排放装置返回漏斗溜筒,实现煤污水零排放。

3 输煤港口皮带机回程洗带系统技术方案

3.1 清扫器装置材质、安装位置及作用

图2 输煤港口皮带机回程洗带系统示意图

1)第一道清扫器是聚氨酯清扫器,安装于抛料滚筒前方,材质柔软,能够防止尖锐物对皮带的损害,其主要作用是将皮带回程大部分黏附物质去除。第一道聚氨酯清扫器,使用一段时间后刀尖磨损,刀片与皮带会形成6~10 cm宽的贴合面,大颗粒煤块会被其刮除。但小颗粒煤粉尘经过贴合面与皮带挤压,导致煤粉尘与皮带粘得更加牢固,不利于后续冲洗和刮除。通过调研分析,合理调整头道清扫器的张紧力,例如张紧弹簧长度调至12 cm,使刀片与皮带轻度压紧,能够保证清除大颗粒煤块即可,这样有利于提高洗带效果。

2)第二道和第三道清扫器分别是合金、聚氨酯除水清扫器,作用是对皮带上水、煤泥等黏附物进行清扫,清扫物落于煤污水收集装置中,最后通过煤污水排放装置回到漏斗溜筒内,避免了清扫物的二次污染。为了保证清扫器效果,在第二道和第三道清扫器上方安装反压托辊,确保清扫器与输送带的紧密接触。

3.2 清洗装置

清洗装置安装于第一道清扫器和第二道清扫器之间回程皮带下方,主要作用是对回程皮带进行清洗,通过合理调整水流大小,保证既满足清扫皮带黏附煤尘的作用,同时避免水流溢出影响周围环境。洒水装置通过电磁阀接入皮带机PLC控制系统,和皮带机启停形成电气连锁,同时安装手动截门可调节洒水量大小。

如图3所示,洗带洒水管设置为9个喷嘴,喷嘴与皮带距离为200 mm,与皮带运行方向夹角为75°,保证了喷嘴喷水扇面对皮带宽度的全部覆盖,而且相邻扇面间还有交叉区域,设置喷嘴倾斜方向与皮带运行方向相反,提高皮带面与水流的相对速度,喷嘴喷出的水雾对带面冲击力较强,能够冲洗掉皮带上面的黏附物。

图3 洗带装置喷嘴示意图

洗带装置洒水量控制,通过现场逐步调整洒水量大小,并跟踪洗带效果,实验表明每万吨煤洒水量在4~5 t时较为合理,效果最佳。按照每万吨煤洒水量为4~5 t计算,煤炭增加外含水为0.4‰~0.5‰,相对翻车机底层洒水增加外含水7‰考虑[2],洗带装置洒水量增加的煤炭外含水可以忽略。

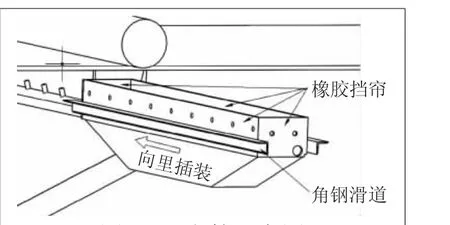

3.3 防水雾装置

如图4所示,为了解决喷嘴喷水造成的水雾逸散现象,设计了专门的阻水箱对其进行限制,阻水箱上方周边镶嵌橡胶挡帘,左右焊接角钢滑道,在现场相应位置安装角钢滑道后,将阻水箱直接向内插装即可[3],这样就可以将水雾严密封堵,杜绝逸散。阻水箱装置主要解决了洒水、水汽的溅出,并将清扫器清扫产生的煤尘、污水按照设定方向引流到回煤溜筒、集水箱。

图4 阻水箱示意图

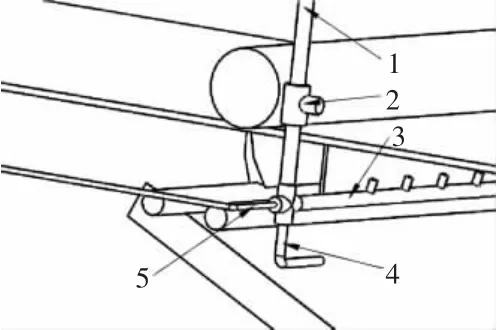

3.4 煤污水有序排放方案

为解决清扫器清扫产生的煤泥、污水自动返回皮带,且不影响现场环境,设计煤污水自动返回装置及控制系统。

如图5所示,集水箱由箱体、泥浆泵、搅拌冲洗管、电动机、高低水位开关、排污管构成。煤污水自动返回装置及控制系统功能主要是清扫器清扫下来的煤泥、煤污水水嘴密封箱导流至接料漏斗,通过接料漏斗进入集水箱,集水箱内部水位到达高水位,皮带机启动状态下,泥浆泵工作,一方面将煤污水通过排污管排入主溜筒,另一方面通过搅拌冲洗管实现集水箱内部煤泥和污水的搅拌,使煤泥能够通过泥浆泵排出。同时搅拌冲洗管能够手动调节排水量,实现污水管压力的调节,防止污水返回主溜筒时的压力过大,导致污水溅出。水箱内安装排污泵,将污水返回到主溜筒,回水管自翻板上方进入主溜筒,无论翻板导向哪一侧,污水都将与煤料混合落入下游皮带。

图5 煤污水收集排放装置示意图

实施过程中,最开始选用普通排污泵,功率为0.75 kW,流量为10 m3/h,总体功率较低,只能设置单管线排污,无法安装分支管路对箱体内泥浆进行搅浑。这样导致箱体内泥浆不断沉积,煤泥将下限位开关埋上,水位到达上限位后,水泵将持续工作直至流程停机,一般启泵5 min即可,作业1列车需要约80 min,水泵长期空转,而且淤积的煤泥一旦埋上排污泵,会导致其过载损毁。鉴于这种情况,最终选定了离心式泥浆泵[4],其功率为3 kW,流量为40~50 m3/h,在向上排污的同时,其还能够安装分支管路对底层泥浆进行冲洗、混搅,避免沉淀。

现场实验表明,煤污水自动返回装置能够实现煤泥、煤污水的收集及自动返回导料槽主溜筒,实现了煤污水自动排放。

3.5 冬季防冻方案

冬季存在的主要问题有:钢结构结冰、落料溜筒冻住,导致料溜筒堵塞、冬季无低压水及保温措施、接料溜筒、水箱无保温、清扫器结冰和落煤冻住等。

为了解决冬季用水防冻问题,洗带装置的防冻解决方案如下:1)保证冬季供水,供水管路安装电伴热及保温材料;2)安装泄水阀和氧气吹空系统,防止洒水管路及喷嘴结冰,其结构如图6所示[5],安装时水管泄水阀侧相对于另一侧低3 cm,便于水管中的水自然排出,其主要功能是当皮带机停止作业后,泄水阀自动打开,60 s之后启用氧气吹空5 s,实现水管中的水全部排出,防止低温结冰。

图6 现场管路安装示意图

3.6 电气控制原理

通过远程站信号采集来实现洗带装置的自动控制[6],实现随着皮带机的启停开启洒水、高水位控制污水泵两大核心功能,同时电伴热的低温报警系统也能实时发现问题。

回程洗带系统电气控制原理如图7所示。洗带洒水电磁阀根据皮带机系统的启停串联开启关闭,当皮带机有启动信号且皮带秤流量超过1000 t/h,洗带系统洒水开启,否则关闭;高、低水位开关与泥浆泵控制污水排放,当触发污水泵高水位时,泥浆泵启动排污,直至触发低水位时泥浆泵自动关闭;氧气吹扫电磁阀,当皮带机运行信号停止后60 s,自动开启氧气吹扫5 s,然后自动关闭;冬季热吹风投运时,为防止热吹风造成水雾飞溅,当洒水阀开启时,热吹风停止工作,而当洒水关闭时,热吹风一直处于开启状态,保障洗带系统的整体温度。

图7 回程洗带系统电气控制原理图

4 输煤港口皮带机回程洗带系统运行费用核算

为了核算回程洗带系统运行过程中的运行费用,统计了一段时间的数据进行核算分析。

1)水费用核算。洗带装置有9个喷嘴,总用水量为79.688 t,作业总量为201 815 t,洗带装置万吨煤的用水量为79.688÷201815×10000=3.02 t。按照每条卸车流程需要2个洗带装置计算,卸车时万吨煤洒水量为3.02×2=6.04 t;按照每条装船流程需要2个洗带装置计算,装船时万吨煤洒水量为3.02×2=6.04 t;因此万吨煤洗带装置总计用水量=卸车+装船=6.04+6.04=12.08 t。按照每吨水价格为5 元计算,装卸每万吨煤的洗带装置水费用为60.4 元。

图8 远程控制站

2)电费用核算。集水箱高低水位开关的距离为0.4 m,长、宽分别为2.0、1.5 m,其体积为1.5×2×0.4=1.2 m3,现场实验,集水箱从高水位启动到低水位停止需要15 min,可得出泥浆泵排污速度为1.2÷15×60=4.8 t/h。综上,洗带装置万吨煤排污泵运行时间为3.02÷4.8=0.63 h,泥浆泵功率为1.5 kW,不考虑启动功率较大情况下,洗带装置万吨煤排污泵耗电为0.63×1.5=0.945 kW·h。按照每万吨煤“卸车-装船”需要4个洗带装置计算,万吨煤耗电量为0.945×4=3.78 kW·h。为保证箱体内温度,在冬季需要运行热吹风及加热棒等装置,其总功率为15 kW,运行时间按照3个月计算。总耗电量为15×24×90=32400 kW·h,单条皮带全年作业总量约为730 万t,合计万吨煤耗电量为32400÷730=44.4 kW·h,按照整条流程4个洗带装置计算,万吨煤耗电量为44.4×4=177.6 kW·h。按照工业用电每度电0.7元计算,“卸车-装船”万吨煤耗电量为(3.78+177.6)×0.7=127 元。

因此,“卸车-装船”万吨煤费用=水费+电费=60.4+127=187.4 元。可以看出,每万吨煤洗带装置的运行成本仅为187.4 元,运行成本非常低,具有极高的推广使用价值。

5 输煤港口皮带机回程洗带系统应用价值

皮带机回程洗带系统解决了一直以来困扰业界的皮带机回程带煤造成沿线污染的环保难题。皮带机回程带煤造成沿线洒漏煤一直是环保治理的难题,需要人工不断地清理且效果不佳,此外高架皮带往往成为清扫盲区,极大影响了清洁生产效果,回程洗带系统的投入从根本上解决了此问题。

该皮带机洗带系统集洗带、清扫、烘干、保温和排污等功能于一体,通过将清扫器刮除的煤污水导入专门的集水箱,再由泥浆泵将污水抽取返回到主溜筒,彻底解决了下游皮带积煤、积水问题,做到了零排放。为保障冬季正常运行,该装置配套设计了电伴热保温等措施,杜绝了冬季喷嘴结冰的可能。该洗带装置将洗带、封堵、导引、除水、排污等装置合为一体,提供了一套可普遍适用的模块化解决方案,可大幅降低清煤人员劳动强度,降低用工成本,且制作成本及运行成本较低,具有极强的推广应用价值。

6 结语

该皮带机洗带系统已经在秦皇岛港投入使用,通过与未安装回程洗带系统对比发现,使用该洗带系统回程落煤量减少了98.7%。通过设计该系统,从根本上解决了输煤港口皮带机回程带煤的环保难题及煤污水的有序排放问题,极大提高了输煤港区的粉尘治理水平,为建设绿色生态港口打下坚实基础。