60°密封圆锥内螺纹的铣削参数化编程

□ 辛道银

江苏信息职业技术学院 智能工程学院 江苏无锡 214153

1 研究背景

60°密封圆锥螺纹属于美制一般密封圆锥管螺纹,包括圆锥内螺纹和圆锥外螺纹。60°密封圆锥螺纹已广泛应用于阀门、管接头、旋塞等管道连接类零件。根据标准GB/T 12716—2011《60°密封管螺纹》[1],60°密封圆锥螺纹的牙型角为60°,锥度为1∶16,圆锥半角为1°47′24″,即1.79°。对于圆锥内螺纹,最常用的切削加工方法是车削。但是,车削一般要求加工的零件是回转体,对于非回转体类零件或大型零件,需要设计专用夹具或平衡装置,会提高生产成本。若采用丝锥攻圆锥内螺纹,则常会出现粘刀、切屑阻塞、排屑困难、切削力大、丝锥易折断等工艺问题。为解决上述问题,可以采用数控铣削方法加工圆锥内螺纹。笔者重点介绍60°密封圆锥内螺纹的铣削参数化编程。

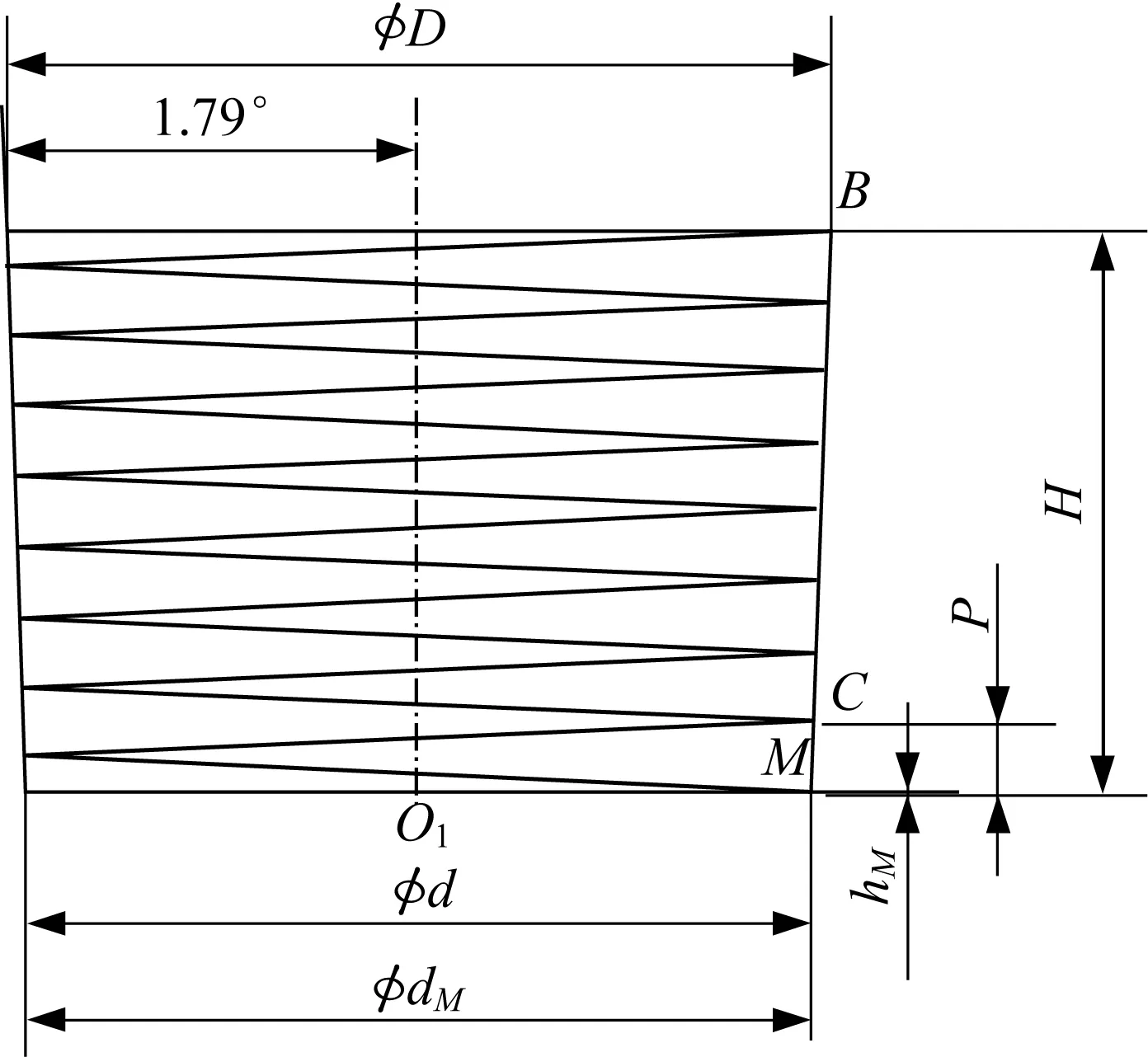

2 60°密封圆锥内螺纹螺旋线几何特性

60°密封圆锥内螺纹尺寸参数如图1所示。通过查询标准GB/T 12716—2011,可得大端面螺纹大径D和螺距P。有效螺纹长度为H,则小端面直径d为:

d=D-2Htan1.79°

(1)

▲图1 60°密封圆锥内螺纹尺寸参数

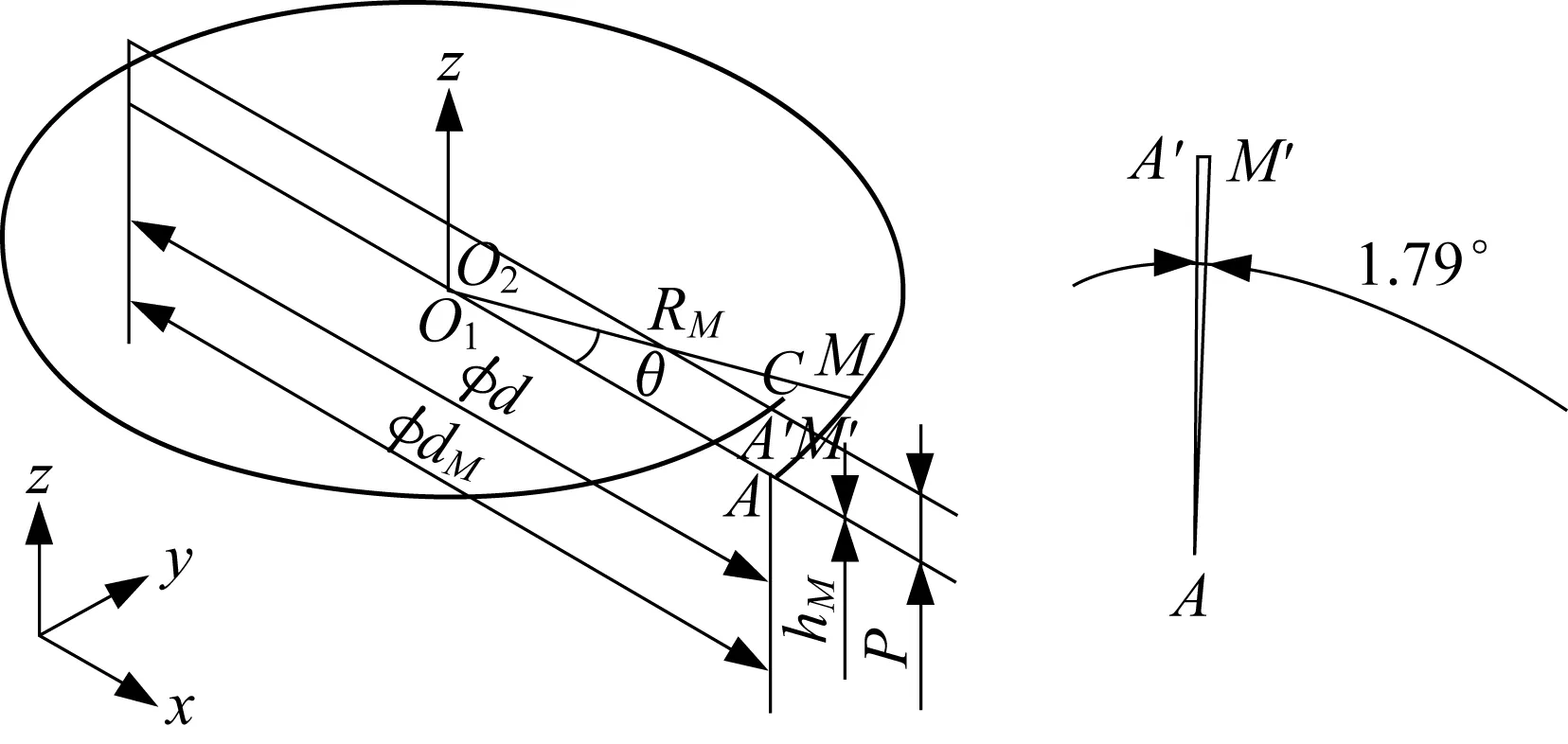

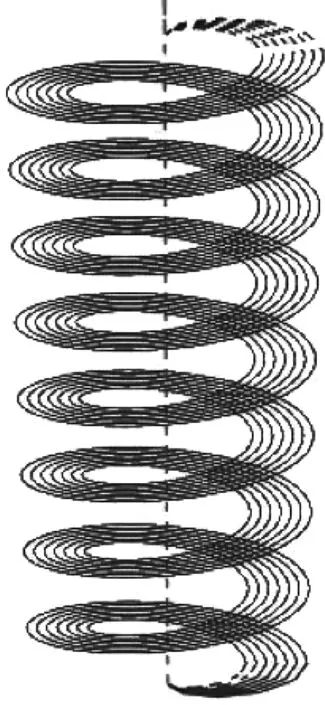

最下一圈螺旋线正等轴测图如图2所示。假设空间一动点M由A点沿60°密封圆锥内螺纹螺旋线自下而上运动,偏转角∠MO2M′为θ,那么动点M轴向运动距离hM为:

hM=θP/360

(2)

▲图2 最下一圈螺旋线正等轴测图

RM=dM/2=d/2+hMtan1.79°

=d/2+θPtan1.79°/360

(3)

进而得动点M的X轴方向坐标XM、Y轴方向坐标YM分别为:

XM=RMcosθ

=(d/2+θPtan1.79°/360)cosθ

(4)

YM=(d/2+θPtan1.79°/360)sinθ

(5)

动点M的Z轴方向坐标ZM比较容易求得,为:

ZM=-H+hM=-H+θP/360

(6)

得到动点M的坐标之后,可以使用螺旋插补指令G17G02/G03X_Y_Z_I_J_(R_)F_进行编程。

3 加工准备

所需要加工的三通式管接头零件如图3所示。这一零件在管道中主要起输送流体,改变流体流动方向的作用。毛坯尺寸为58 mm×32 mm×45 mm,有三处螺纹需要加工。60°密封圆锥内螺纹的螺距为1.814 mm,基准平面大径为21.223 mm,中径为19.772 mm,小径为18.321 mm。毛坯的材质为304不锈钢,牌号为06Gr19Ni10,属于奥氏体型不锈钢,是一种典型难加工材料[2-5]。

使用发那科数控系统,选用整体式硬质合金单齿螺纹铣刀,表面涂层选用硬度高、耐磨性好、抗氧化性强、摩擦因数低的氮化钛硅涂层或氮化铝钛涂层[6-7]。刀具尺寸参数见表1。

表1 刀具尺寸参数

根据刀具生产厂家提供的切削速度和每齿进给量推荐范围,选取切削速度为100 m/min,每齿进给量为0.04 mm/Z。经过计算,主轴转速为2 275 r/min,进给速度为364 mm/min。

4 铣削参数化编程

4.1 走刀路线

▲图3 三通式管接头零件

4.2 径向分层

以外螺纹小端面内的基本小径17.813 mm为主要依据,确定60°密封圆锥内螺纹的底孔直径。由于奥氏体不锈钢材料塑性大,铣削加工后孔径易产生变形收缩,使螺纹底孔直径缩小,因此60°密封圆锥内螺纹的底孔直径要比外螺纹小端面内的基本小径略大一些。本次加工60°密封圆锥内螺纹底孔直径实际取18 mm,于是得60°密封圆锥内螺纹的大端总加工余量为3.223 mm。为延长刀具寿命,提高零件表面质量,径向分七层加工,采用恒定背吃刀量进给方式,每层背吃刀量为0.46 mm。

▲图4 走刀路线

4.3 程序

以中间的60°密封圆锥内螺纹为例,编制铣削参数化加工程序,具体程序如下:

O1000 //主程序名

G91G28Z0 //返回参考点

G90G40G49G54G17 //程序初始化

S2275M3 //主轴正转,转速为2 275 r/min

T1M6 //调用1号螺纹铣刀

M8 //开启切削液

G0X0Y0 //定位至60°密封圆锥内螺纹底孔中心

Z5 //定位至参考高度

#1=21.223 //60°密封圆锥内螺纹大端大径

#2=1.79 //60°密封圆锥内螺纹圆锥半角

#3=1.814 //60°密封圆锥内螺纹螺距

#4=14 //60°密封圆锥内螺纹有效螺纹长度

#5=18 //60°密封圆锥内螺纹底孔直径

#6=7 //径向分七层加工

#7=7 //螺纹铣刀刀刃直径

#8=#4+#3*0.5 //螺纹铣刀轴向定位深度

#9=#8-#3*0.25 //60°密封圆锥内螺纹螺旋线起点轴向定位深度

#10=FUP[#9/#3]*#3-#9 //60°密封圆锥内螺纹螺旋线终点Z轴方向坐标

#11=[#1-#5]*0.5 //总加工余量,为半径值

#12=#11/#6 //每层背吃刀量,为半径值

#13=0 //径向分层层数初值

#14=[#1-2*#9*TAN[#2]-#7]*0.5 //60°密封圆锥内螺纹小端半径

WHILE[#13NE#6]DO1 //当径向分层的层数不等于径向分层的总层数时,循环执行DO1与END1之间的程序段;当径向分层的层数等于径向分层的总层数时,径向分层铣削结束,执行END1后的下一个程序段

G0Z-#8 //刀具定位至轴向定位深度

#15=-#9 //60°密封圆锥内螺纹螺旋线起点Z轴方向坐标

#16=#14-#11+#12 //径向第一层小端刀心轨迹半径

#17=0 //偏转角初始值

G3X#16Y0Z#15I#16/2F500 //以1/2圆弧螺旋插补切入零件

WHILE[#15LE#10]DO2 //当动点的Z轴方向坐标不大于60°密封圆锥内螺纹螺旋线终点的Z轴方向坐标时,循环执行DO2与END2之间的程序段,实现60°密封圆锥内螺纹的连续顺滑铣削;当动点的Z轴方向坐标大于60°密封圆锥内螺纹螺旋线终点的Z轴方向坐标时,执行END2后的下一个程序段

#18=#17*#3/360 //刀具沿60°密封圆锥内螺纹螺旋线每偏转1°对应的刀具上抬距离

#19=#16+#18*TAN[#2] //刀具沿60°密封圆锥内螺纹螺旋线每偏转1°对应的动点刀心轨迹半径

#20=#19*COS[#17] //动点X轴方向坐标

#21=#19*SIN[#17] //动点Y轴方向坐标

G3X#20Y#21Z[#15+#3/360]R#19 //螺旋插补铣削螺纹

#15=#15+#3/360 //刀具沿60°密封圆锥内螺纹螺旋线每偏转1°对应的动点Z轴方向坐标

#17=#17+1 //偏转角递增1°

END2 //循环结束

G3X0Y0Z[#15-#3/360+#3*0.25]R#19/2 //以1/2圆弧螺旋插补切出零件

#11=#11-#12 //总加工余量递减一个背吃刀量

#13=#13+1 //径向分层层数递增

END1 //循环结束

M9 //关闭切削液

G0Z5 //刀具退刀至参考高度

G91G28Z0 //返回参考点

M30 //程序结束

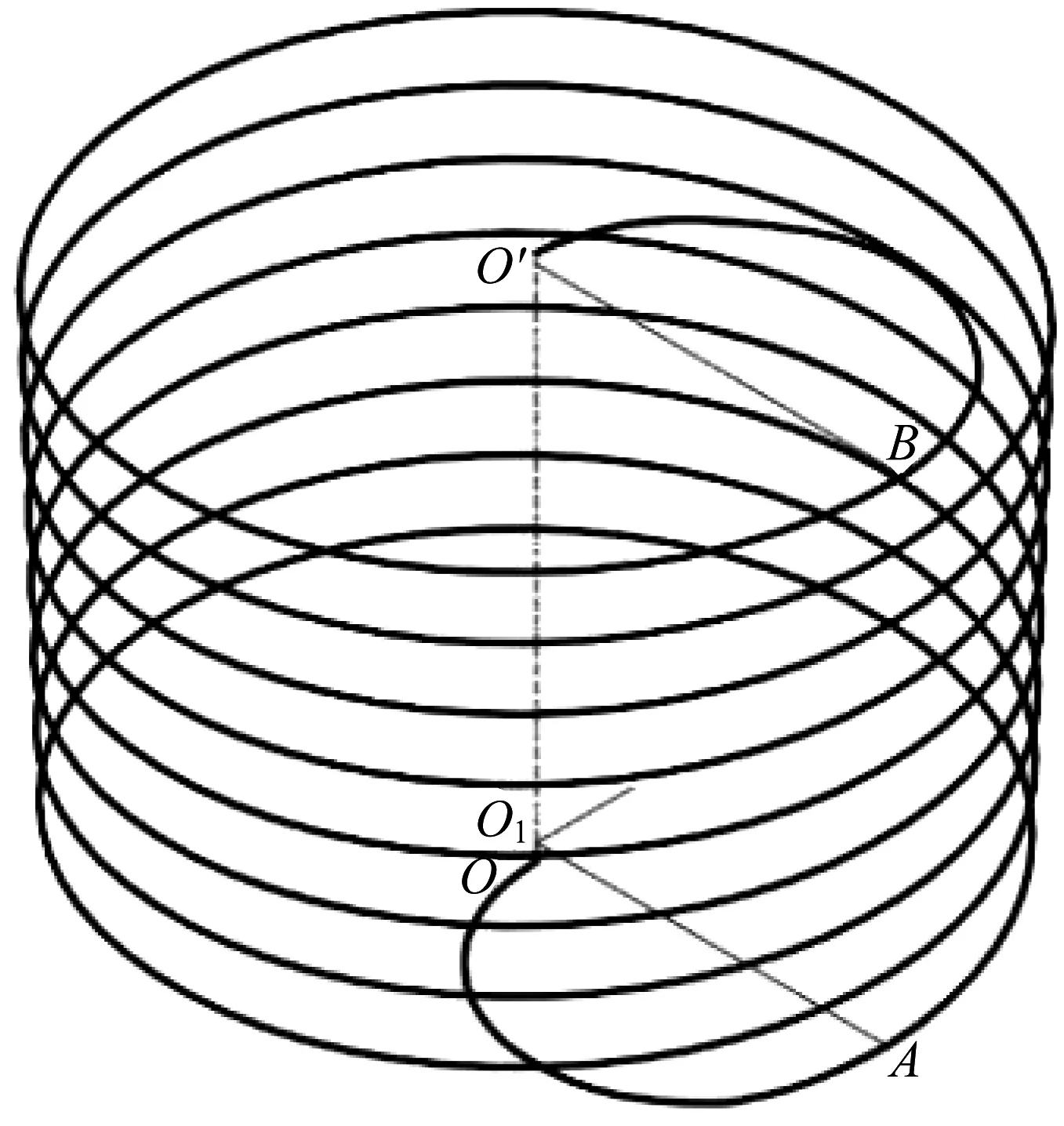

5 仿真加工

VERICUT软件是数控加工界普遍认可、企业应用众多的数控加工仿真软件[8]。VERICUT软件代替传统机床试切方式,通过建立模拟机床、刀具、毛坯,实现仿真切削,校验加工程序的正确性,检查过切、欠切,防止机床碰撞、超行程等错误[9-10],并可以进行数控程序优化,缩短加工时间,延长刀具寿命,改进表面质量。主要使用VERICUT软件的数控程序预览功能,生成轴向刀心轨迹。三通式管接头零件60°密封圆锥内螺纹仿真加工后毛坯模型如图5所示。通过XZ平面将毛坯模型全剖,可以看出小端螺纹牙型较浅,大端螺纹牙型较深,与60°密封圆锥内螺纹的牙型特征一致。将刀心轨迹放大,如图6所示。由图6可以看出,刀具以1/2圆弧螺旋插补切入零件,径向共有七条螺旋线,对应径向分七层加工。每一条螺旋线都是连续的,对应螺纹铣削连续进行。轴向每铣削完一圈,接着铣削下一圈,铣削完八圈后,刀具以1/2圆弧螺旋插补切出零件,退刀至60°密封圆锥内螺纹底孔中心。由此可以判断,仿真刀具轨迹与所设计的刀具轨迹完全吻合,加工程序正确。

▲图5 零件60°密封圆锥内螺纹仿真加工后毛坯模型

6 结束语

60°密封圆锥内螺纹铣削参数化编程的关键是求出60°密封圆锥内螺纹螺旋线上动点的参数化坐标,再通过走刀路线设计、径向分层保证参数化加工程序的实用性。通过VERICUT软件仿真调试好加工程序,直接导入机床使用,不需要再进行修改,由此节省上机调试时间,并保证加工程序的安全性。对于其它规格的圆锥内螺纹,只需要改变程序中几个相关变量,不需要重新编程,编程效率较高。

▲图6 刀心轨迹放大