基于ANSYS的非均匀截面梁力学特性分析

沈晓燕

(安徽交通职业技术学院,安徽 合肥 230051)

引言

非均匀截面梁通俗的来说就是截面不是一样的,一般的受力较大的一端通常会是截面较大的一端,受力较小的会是截面较小的一端。这种截面沿轴线变化的梁,称为非均匀截面梁[1]。非均匀截面梁可以改善结构的自身重量的分布,充分发挥材料的强度,在工程结构中有着广泛的应用[2]。例如在桥梁建设当中,非均匀截面梁被应用得很多,尤其是在跨度较大的桥梁建设的时候更是发挥着不可代替的作用,非均匀截面梁不仅可以提高一些较大的力矩,还可以使梁本身的重量减少,减少材料的投入[3]。对非均匀截面梁而言进行静力分析是梁的安全性和性能的保证。静力学主要是探究在力的作用下物体平衡的规律和条件[4]。当涉及到力来平衡物体时,就不能单独地存在一个力,因此有必要在同一个物体上的多个力组成力系探索静力学,只有在力系当中才能使一个物体达到平衡状态[5]。通过使用ANSYS软件能够快捷地探究静力学条件下的物体受力情况[6]。本文使用ANSYS软件绘制非均匀截面梁的几何模型,对非均匀截面梁做网格划分和载荷的施加。分析不同材质和形状的非均匀截面梁的力学特性,生成应力云图,对非均匀截面梁的应用具有积极现实意义。

1 非均匀截面梁模型设计

1.1 模型建立

1.1.1 结构参数设置

非均匀截面梁为锥形截面圆轴,长度为L=300 mm,大端直径为D=100 mm,小端直径为d=50 mm,承受扭矩T=1 000 N·m,剪切模量80 GPa。材料特性:2205双相不锈钢,杨氏模量设置为2.08E+005,泊松比为0.3。

1.1.2 建立几何模型和网格划分

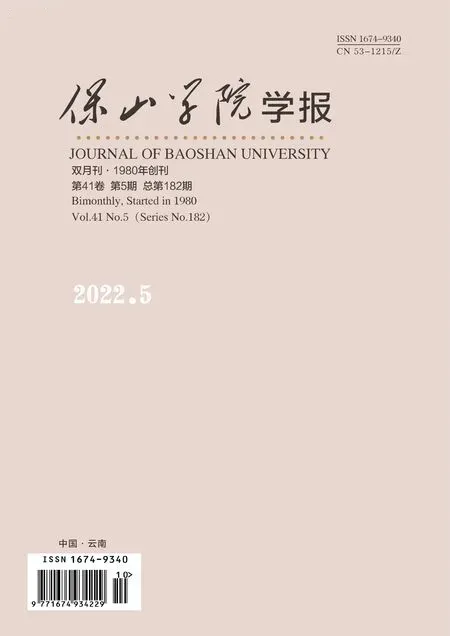

利用软件ANASYS根据现有参数进行截面梁模型构建,设置网格单元属性,划分网格,绘制的有限元模型图(见图1)并进行加载力设置(1 000 N)。

图1 划分后模型

1.2 模型性能优化

此外,优化设计是寻找到最好解决办法的一种技术。所谓最优设计指满足设计要求的解决方案,通过对截面的集中应力区域的实际性能的改善,从改变非均匀截面梁本身的各种可变因素的变化中获得最可行的应用方案,并且对其各种数据进行比较,获得最优的实际工程条件[7]。本文对非均匀截面梁的优化方向主要是梁的受力方向及大小均不变的情况下,对梁的材料和形状进行比较和讨论,主要研究不同材料属性(灰口铸铁,铸铁,Q235结构钢和合金钢)对非均匀截面梁的受力影响情况,和形状改变下(圆形、正方形和圆环)的受力情况。

1.2.1 不同材料对非均匀截面梁结构的受力影响

改变材料会使梁的结构性能发生不一样的变化,改变材料属性会从根本上改变梁整体结构的性能[8]。本文主要涉及到的材料有灰口铸铁,铸铁,Q235结构钢和合金钢,参数设计见表1。非均匀截面梁,梁的上下两个截面尺寸不变,直径分别是100 mm和50 mm,长度是300 mm,承受扭矩T=1 000 N·m,剪切模量80 GPa。以上4种材料的弹性模量和泊松比的参数如表1所示。

表1 4种材料的参数

载荷施加的位置和原来施加位置相同,施加扭矩T=1 000 N·m,作用在上下两个面上,提取相同尺寸参数,查看应力云图的变化和扭转变形云图的变化。ANSYS操作如下:运用前处理进行建模;对模型进行参数化定义;添加载荷并求解;通过后处理得到扭矩变形图和合应力等值线图;对得到的结果进行分析并进行比较。

1.2.2 不同形状对非均匀截面梁的结构影响

通过改变非均匀截面梁的截面形状做出比较,截面的改变会对非均匀截面梁的结构的性能有多大的影响。选择改变截面的形状为圆形、正方形、空心圆形。从这三个方面对非均匀截面梁进行分析,参数设计如表2所示。载荷施加的位置和原来施加位置相同,施加扭矩T=1 000 N·m,作用在上下两个面上,查看应力云图的变化和扭转变形云图的变化。ANSYS操作如下:运用前处理进行建模;对模型进行参数化定义;添加载荷并求解;通过后处理得到扭矩变形图和合应力等值线图;对得到的结果进行分析并进行比较。

表2 截面参数

2 结果分析

2.1 非均匀截面梁模型建立

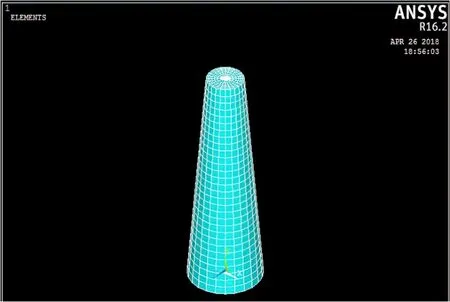

通过ANSYS后处理结果,通过扭转变形等值线图和合应力等值线图可以得到非均匀截面梁在各种工况下的各点和各个单元的情况,同时可以得到各种工况下的最大扭转变形值和最大应力值,这在现实的工程中有着十分重要的作用。通过截面的应力图和变形图可以看出(见图2),最大变形量和最大应力是0.017 81 mm和67.157 8 MPa。非均匀截面梁的材料是2205双相不锈钢,而2205双相不锈钢在常温下的最大许用应力为155 MPa。本设计中的最大合应力为67.157 8 MPa在2205双相不锈钢的最大许用应力范围之中,所以这个非均匀截面梁是合格的。同时,通过图2所显示数值何在非均匀截面梁的位置可以看出,截面越小受到的变形量和合应力就越大,界面越大受到的变形量和合应力就越小,所以在受力较大时可以通过增加截面面积以减少力对梁的破坏。这将对现实的使用会起到相当重要的作用。

图2 截面梁扭转变形合应力等值线图

2.2 材料属性对非均匀截面梁的影响

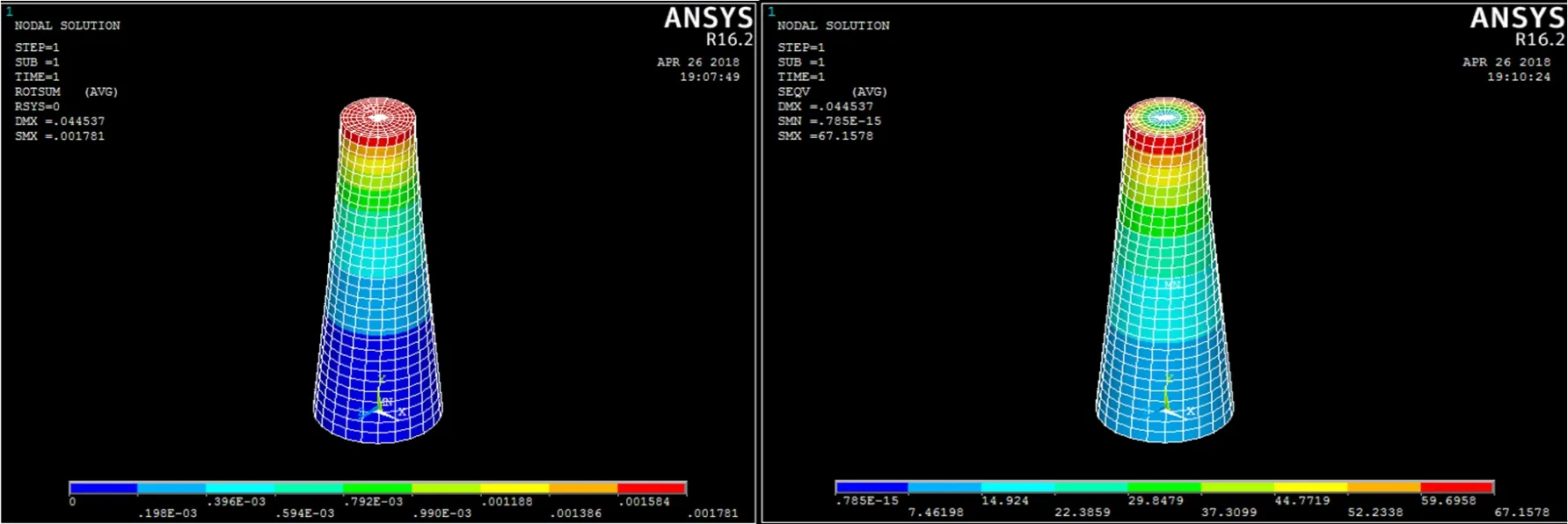

根据上述非均匀截面梁模型建立方法,分别构建不同的材料的非均匀截面梁进行施加载荷并求解,求解结果如图3所示(见下页)。通过ANSYS有限元分析结果的提取,对比数据,得到折线图(见下页图4)。

图3 不同材料扭转变形(左)和合应力(右)等值线图

图4 材料属性对扭转变形和合应力的影响

通过材料属性优化设计,非均匀截面梁会发生一些变化。从图4可以看出,当材料发生变化时,非均匀截面梁的扭转变形也会发生变化。灰口铸铁的扭转变形最大,为0.027 41 mm,铸铁的变形情况仅次于灰口铸铁为0.020 49 mm,Q235结构钢变形较小为0.017 99 mm,而合金钢的变形最小为0.017 37 mm。通过图4可以看出,当材料发生改变时,不会使非均匀截面梁所受到的合应力发生改变,合应力总是为67.157 8 MPa。材料的改变使得梁在某一个位置或是在某一个点上所受到的合应力大小发生改变,而在梁的整体结构上合应力不会发生改变,所以梁在材料改变而所受到的扭矩不变时时合应力不会发生改变。所以,当需要在受到的载荷较大时,最好选用合金钢作为非均匀截面梁的材料,这样能够最大地提高结构的稳定性,更方便施工的安全性。根据各模型按扭矩和合应力由大至小排列分别为:灰口铁>铸铁>Q235>合金钢。所以,在不受到很大的力,又不必须有很好的稳定性,可以选择其他三种材料的非均匀截面梁,这样不仅能够完成工程,也可以省很多材料的支出。

2.3 截面形状对非均匀截面梁的影响

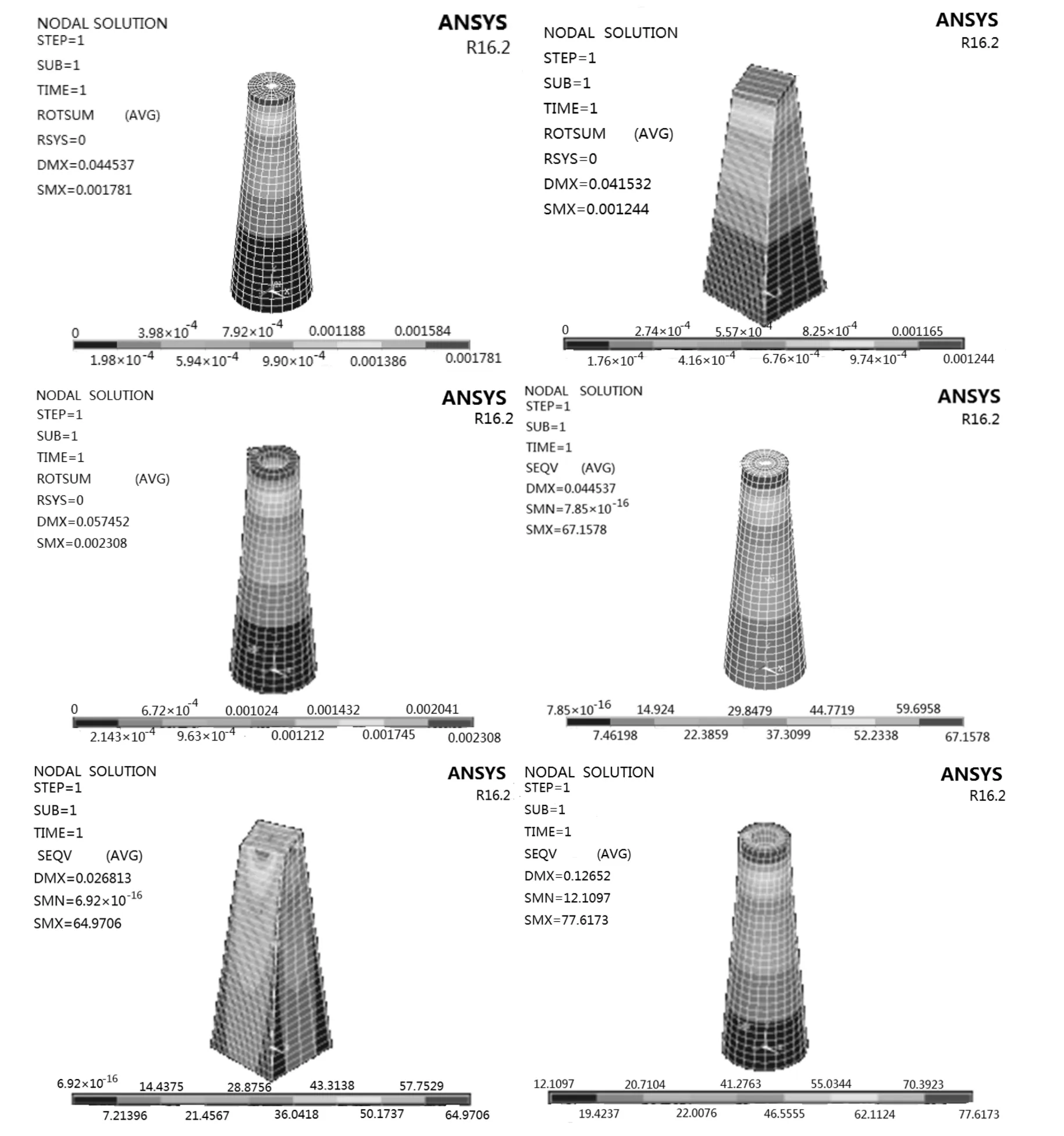

对不同截面(圆形、正方形和环形)的非均匀截面梁添加载荷并求得结果,如图5所示。

图5 空心截面的非均匀截面梁的扭转变形(a-c)和合应力(d-f)分布

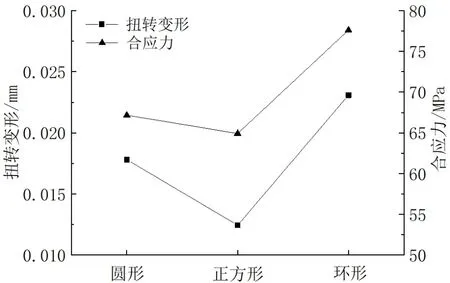

从图6可以看出,通过对截面形状的优化设计,可以看出不同截面形状会对非均匀截面梁的结构有着重大的变化。不同截面属性模型按扭矩和合应力由大至小排列分别为:圆环>圆形>正方形。当梁的截面形状是正方形时,梁的扭转变形量为0.012 44 mm,而在圆形与环形时分别是0.017 81 mm和0.023 08 mm;在截面时正方形受到的合应力是64.970 6 MPa;而在圆形和环形时分别是67.157 8 MPa和77.617 3 MPa。所以,在实际的工程中选择什么样的截面的非均匀截面梁也是十分重要的,在需要承载的载荷较大时可以选择截面为正方形的非均匀截面梁,这样可以有效地增加结构的稳定性与安全性。环形非均匀截面梁可能在工程中不是很好用,因为这种非均匀截面梁在下相同的受力条件下,变形量和合应力为最大,可使用在载荷较小的情况下。从图6中可以看出环形截面梁的变形曲线和应力曲线都是发生了很大幅度的上升,这就说明在相同的力下,环形截面梁受到的破坏最大。环形截面梁不适合用在比较大型的建筑工程当中。

图6 截面形状对梁的扭转变形和合应力的影响

3 结论

近些年来,随着国家的发展,建筑行业、建桥行业和机器行业的大力发展,使得非均匀截面梁被广泛应用。尤其是在桥梁的建设中,总会遇到跨度比较大的河流,这时就需要非均匀截面梁,可以增加桥的安全和稳定性。本文通过ANASYS软件建立非均匀截面梁模型,通过有限元分析从截面梁的材质、形状优化非均匀截面梁的力学性能。为截面梁在现代工程中的应用提供理论参考依据。根据优化结果发现,不同材料属性模型按扭矩和合应力由大至小排列分别为:灰口铁>铸铁>Q235>合金钢;不同截面属性模型按扭矩和合应力由大至小排列分别为:圆环>圆形>正方形。所以,在实际工程应用中,在经费许可的情况下,应尽可能选择合金钢材质的正方形非均匀截面梁,提高工程结构的稳定性和施工质量。此外,应用该模型设计在一定程度上能够合理规划非均匀截面梁的材料用量和结构设计,为优化内应力的分布提供参考。