BIM优化铝模与装配式建筑结合精细化施工技术

崔 伟,陈光耀,高 伟

(中建二局第二建筑工程有限公司,山东 青岛 266400)

近年来,装配式建筑凭借“集约式生产模式、施工效率高、质量稳定、绿色环保”等特点,成为新的建筑产业模式,有效提高了建筑质量,创造了更多经济效益[1]。然而,装配式建筑也容易产生质量问题,如:叠合板及预制楼梯施工过程中易产生的叠合板带错台、内部管线叠加,造成叠合板厚度增加及结构强度降低;预制构件安装精度不高带来的与现浇结构结合部位的漏浆、平整度不理想;深化程度不高带来的施工难度增加而产生的工期滞后等。本文将BIM 技术和铝模综合性应用于装配式建筑深化设计与施工阶段,以期解决相关问题。

1 工程概况

日照爱情芳华里小区项目总用地面积88 916.3m2,总建筑面积279 704.55m2。由16 栋高层、4 栋洋房、1 栋幼儿园及2 层商铺和1 层地下车库组成,其中装配式建筑9 栋,采用预制叠合板及预制楼梯。本项目在合理利用场地的前提下,优化场地平面布置,采用BIM 优化铝模与装配式建筑结合精细化施工技术。

2 精细化施工流程

为有效解决叠合板板带设置问题、线管线盒预埋预制位置问题及预制楼梯定位施工问题,基于工程实际,创新性的将BIM 技术引入铝模优化与装配式建筑深化设计和施工阶段,理顺了装配式建筑施工流程,有效降低了施工难度,提高了施工质量,加快了施工进度,具体施工流程主要包括以下六部分。

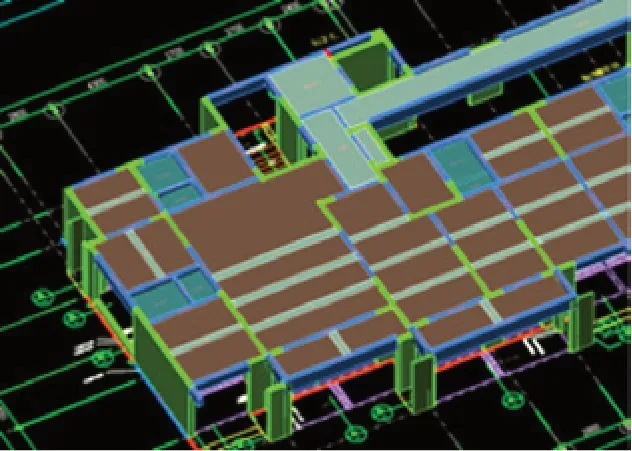

2.1 BIM深化预制构件设计

将BIM 技术与装配式建筑深化设计有效结合在一起,通过三维建模,合理调整后浇板带位置,调整预制叠合板尺寸大小,重新排布叠合板布局(图1),检查水电管线布局(图2),避免管线叠加造成叠合板厚度增加及强度降低的风险。深化完成后,设计结果经多方审核,确定在不违反相关法律法规、现行相关规范,不影响结构安全、不降低设计装配率等前提下,出具深化图纸,作为预制构件生产施工的依据。深化过程要充分考虑现场施工特点,包括塔机布局、最大起重量、单件预制构件跨度对其结构强度的影响等诸多因素,尽可能降低现场吊装难度。深化图纸还需明确现场水电管线敷设预埋,作为现场水电施工的依据。

图1 叠合板布局优化

图2 水电管线优化

2.2 BIM深化铝合金模板设计

相较于木模板,铝合金模板具有高加工精度、刚度大等优点,基本可达到免抹灰的施工水准[2]。在装配式构件施工前,应用BIM建模技术,将预制构件和铝合金模板结合建立综合三维模型(图3),对铝合金模板配模设计进行针对性深化,优化调整模板拼装方向,仅对后浇板带、现浇区域、部分预制构件与现浇结构连接的重点部位进行配模设计。模板设计完成后,通过BIM 模型多视角、全角度检查,提前对施工过程中可能出现的安装难点进行排查优化,简化现场施工。通过BIM 优化铝合金模板配模设计,可节约施工阶段铝合金模板使用量,避免因设计原因造成无法施工问题,简化施工流程及施工难度,加快施工进度。预制楼梯配模深化阶段,通过BIM 建模应用,优化铝合金模板配模方式,采用铝合金全封闭休息平台配模,准确打孔预埋,提高预制楼梯预埋螺栓精度,并在模板增设预制楼梯定位压槽,方便后续预制楼梯的吊装定位。

图3 预制构件和铝合金模板三维模型

2.3 预制楼梯定位措施设计

为避免预制楼梯安装位置不精确,提高混凝土成型质量,本项目采用铝合金模板全封闭支设楼梯现浇休息平台,预制楼梯支撑梁处顶面采用铝模盖板全封闭。预制楼梯支撑面底部设计可调节定位螺栓,采用楼梯内预埋螺栓套筒+可调节支撑螺栓的方式进行预制楼梯标高调节(图4),并在预制楼梯支撑梁对应调节螺栓位置采用铝模压槽支设方式设置定位槽。预制楼梯吊装阶段,通过设计标高计算预制楼梯顶面安装标高,调节底部定位螺栓外露长度,直接将螺栓下端部放置在支撑梁定位槽内,可实现预制楼梯的一次性精确性安装(图5)。

图4 可调节定位螺栓

图5 预制楼梯的安装

2.4 预制构件生产

将BIM 优化的模型导出并制作深化图纸,要求预制构件生产厂商根据优化后的预制构件施工图生产相应的预制构件,经过支设模板、绑扎钢筋、浇筑混凝土、拆模、养护等一系列工序后制作出符合项目要求的预制构件,保证施工质量,并按照深化图纸对其进行编号。

2.5 铝模拼装与预制构件吊装

施工现场依照铝模深化设计后的拼装图进行铝模拼装支设(图6)。铝合金模板拼装完成后,再根据深化后的预制构件施工图的构件编号和吊装顺序进行吊装。

图6 铝模拼装支设

2.6 水电预埋及混凝土浇筑

按照BIM 优化的水电管线敷设施工图进行水电管线预留预埋后进行混凝土浇筑。

3 经济效益分析

BIM 优化铝模与装配式建筑结合精细化施工技术,有效提高了装配式建筑的施工质量,提高了工作效率,节省施工时间,大大节省了工期。铝模的优化设计可节约模板使用量,铝模板顶板只要起到支撑作用即可,因此不需要使用整块铝模板,简化拼装流程,同时符合节能减排、绿色施工要求,极大地改善作业环境。与传统的装配式施工技术相比,还可节省后期修补打磨费用,经济效果显著。

为了直观对比传统木模板与铝合金模板的经济效益,取其中一层面积计算两种技术方法的费用情况,详见表1。其中,每层模板使用面积为1 400m2,单层建筑面积为500m2。

表1 经济效益对比表

由表可见,与传统方法相比,采用BIM 优化铝模与装配式建筑结合精细化施工单层可节约21 600 元,本项目共9 栋建筑、209 层运用此新型技术,合计节约了405 万元。

本项目建筑层高均为23~25 层,其实践成果与国内其他学者[3]关于层高不超过40 层时,铝合金模板可大大减少工程造价的结论一致,展示出明显的经济优势。

4 结语

本工程项目将BIM 技术与装配式建筑深化设计有效结合在一起,基于BIM 技术的三维建模功能合理优化了预制构件设计、铝模支设、管线布局等问题,降低了管线叠加造成叠合板厚度增加及强度下降的风险,节约了铝合金模板使用量,提高了预制构件成型质量及精度,实现了装配式建筑的精细化施工。本施工技术的成功落地充分挖掘了装配式建筑本身具备的巨大潜力,为装配式建筑、铝合金模板、BIM 技术的推广和广泛应用打下了良好的基础条件,同时也为同类项目综合和积累了大量的宝贵经验。